一种厌氧氨氧化反应器的制作方法

1.本实用新型涉及生物脱氮技术领域,具体涉及一种厌氧氨氧化反应器。

背景技术:

2.厌氧氨氧化是一种以厌氧氨氧化菌的生化作用为核心的新型生物脱氮技术,区别于反硝化脱氮工艺,厌氧氨氧化工艺所需的碳源更少,运行成本更低,但是由于厌氧氨氧化菌细胞产率极低,生长非常缓慢,且对环境条件较为敏感,不能大规模的推广应用。

3.传统的厌氧反应器的不耐生化冲击,容易形成厌氧氨氧化菌种流失;厌氧氨氧化工艺需要控制严格曝气的强度,以免导致过度曝气而引起形成好氧系统,同时导致过度曝气形成硝酸盐,从而进入另一个脱氮的循环,微孔曝气器随着时间的推移容易堵塞不易清理。因此需要一个能够结合厌氧氨氧化菌生活习性的生物反应器满足厌氧氨氧化的各项条件。

技术实现要素:

4.本实用新型的目的就是为了克服上述现有技术存在的缺陷而提供一种曝气阻力小,节能环保,使用寿命长,便于日常维护和清理的厌氧氨氧化反应器。

5.本实用新型的目的可以通过以下技术方案来实现:

6.一种厌氧氨氧化反应器,该反应器包括反应器主体以及位于反应器主体内的:

7.曝气单元,用于保持反应器内的溶氧度;

8.布水单元,用于将水均匀分布在反应器内;

9.膜生物反应单元,用于降解反应器内的污染物;

10.所述的曝气单元位于反应器主体内的底部,所述的布水单元位于反应器主体内的上部;所述的反应器主体内还设有厌氧氨氧化污泥。

11.进一步地,所述的曝气单元包括曝气主管以及多个分布在曝气主管两侧的曝气管,该曝气主管与曝气风机相连。

12.进一步地,所述曝气管的底部设有排泥口,曝气管的侧方设有曝气大孔。曝气大孔的尺寸小于排泥口。曝气管采用在大孔曝气,而不是常规的微孔曝气,通过大孔曝气保持一定的溶解氧的浓度,由于形成的起泡较大,不会过度曝气从而导致过多硝酸盐的形成。较小的曝气大孔在曝气管的两侧,较大的排泥口在曝气管的底部,确保在生化污泥不会在曝气管中累计,减少曝气管的污堵。曝气管设置在反应器底部,通过在反应器中安装在线溶解氧探头自动控制曝气的强度。

13.进一步地,所述的布水单元包括布水主管以及多个分布在布水主管两侧的布水管,该布水主管与进水泵相连。

14.进一步地,所述的布水管为格栅结构,设有格栅出水口。采用上部布水方式,进水通过布水单元分布到各个区域,布水管是格栅结构,通过螺纹连接到布水主管,可以拆卸,定期可以通过拆卸布水管并清洗布水管保持清洁。

15.进一步地,所述的膜生物反应单元包括浸没式过滤膜,该浸没式过滤膜与抽吸泵相连。采用浸没式膜生物反应器设计,通过控制抽吸泵来控制膜的流量,系统中的曝气器不断的曝气,维持系统中的溶解氧的浓度,来保证厌氧氨氧化工艺对氧气的需求。同时,曝气器产生较大的起泡又充当搅拌混合的作用。有利于物质的传递,促进生化的进展。

16.进一步地,所述的浸没式过滤膜包括微滤膜或超滤膜。

17.进一步地,该反应器还包括溶解氧传感器和/或液位传感器。

18.进一步地,该反应器还设有用于排气的排气口。

19.进一步地,所述反应器主体的形状为圆柱或池体。

20.与现有技术相比,本实用新型具有以下优点:

21.(1)本实用新型结合膜生物反应器的设计的厌氧氨氧化反应器,利用膜系统可以保持厌氧氨氧化污泥在反应器中不断的生长,不会因为冲击而导致污泥的流失。利用大孔曝气管组的设计,大孔形成的起泡较大,起泡上升有利于污泥的混合,不需要如常规的好氧工艺一样提供较大的氧气供给,曝气管孔大有利于减少曝气阻力,节能环保;

22.(2)与此同时,本实用新型两边的小孔为厌氧氨氧化工艺提供所需的氧气,而底部的大孔保证污泥不会在曝气管内累计。由于孔径较大,污泥不易堵塞。不需要像微孔曝气类似需要清理更换。同时选用材质强度较大的曝气管更有利于曝气管的寿命,减少维护;

23.(3)本实用新型的布水管采用可拆卸形式格栅有利于阻止较大的颗粒物进入生化系统,影响膜系统的正常运行,螺纹可拆卸安装便于日常维护与清洗。顶部安装便于日常布水系统的清理和维护。

附图说明

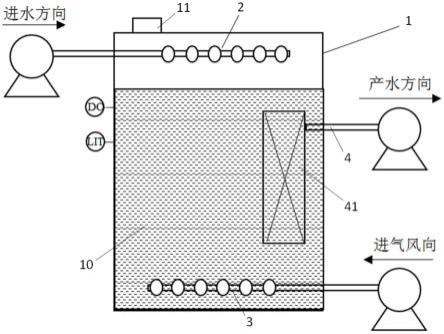

24.图1为实施例中反应器主体结构图;

25.图2为实施例中曝气单元俯视图;

26.图3为实施例中曝气管仰视图;

27.图4为实施例中布水单元俯视图;

28.图5为实施例中布水管示意图;

29.图中标号所示:反应器主体1、厌氧氨氧化污泥10、排气口11、曝气单元2、曝气主管20、曝气管21、曝气大孔211、排泥口212、布水单元3、布水主管30、布水管31、格栅出水口310、膜生物反应单元4、浸没式过滤膜41。

具体实施方式

30.下面结合附图和具体实施例对本实用新型进行详细说明。本实施例在以本实用新型技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,但本实用新型的保护范围不限于下述的实施例。

31.一种厌氧氨氧化反应器,如图1,该反应器包括反应器主体1以及位于反应器主体1内的:曝气单元2,用于保持反应器内的溶氧度;布水单元3,用于将水均匀分布在反应器内;膜生物反应单元4,用于降解反应器内的污染物;曝气单元2位于反应器主体1内的底部,布水单元3位于反应器主体1内的上部;反应器主体1内还设有厌氧氨氧化污泥10。该反应器还包括溶解氧传感器和/或液位传感器。该反应器还设有用于排气的排气口11。所述反应器主

体1的形状为圆柱或池体。

32.如图2-3,曝气单元2包括曝气主管20以及多个分布在曝气主管20两侧的曝气管21,该曝气主管20与曝气风机相连。曝气管21的底部设有排泥口212,曝气管21的侧方设有曝气大孔211。曝气大孔211的尺寸小于排泥口212。曝气大孔211的尺寸为:2.0-5.0mm,底部的排泥口212为10-15mm。大孔曝气有两个目的:第一,大孔产生较大的起泡可以有效混合搅动,第二,本工艺不需要很高的曝气量和溶解氧,只需要提供部分氧气,大孔曝气比较适合。

33.如图4-5,布水单元3包括布水主管30以及多个分布在布水主管30两侧的布水管31,该布水主管30与进水泵相连。布水管31为格栅结构,设有格栅出水口310。

34.膜生物反应单元4包括浸没式过滤膜41,该浸没式过滤膜41与抽吸泵相连。浸没式过滤膜41包括微滤膜或超滤膜。

35.实施例1

36.厌氧氨氧化反应器如图1所示,污泥浓度控制在10000-12000mg/l之间,曝气管的材质为upvc穿孔曝气,膜选用pvdf超滤膜,膜通量为:12lmh,膜孔径为:0.1μm。水力停留时间为10小时。溶解氧控制在0.5-1.0mg/l之间。通过曝气维持系统的混合。膜曝气与生化曝气独立。反应器是池体结构,顶部设出气口。污水为垃圾渗滤液生化产水配水,具体情况如下表:

37.序号进水参数数值(mg/l)出水参数数值(mg/l)1cod297cod2232tn271.3tn75.13nh

3-n217.9nh

3-n25.74no342.3no347.85no210.4no22.3

38.实施例2

39.厌氧氨氧化反应器如图1所示,污泥浓度控制在10000-12000mg/l之间,曝气管的材质为upvc穿孔曝气,膜选用pvdf超滤膜,膜通量为:12lmh,膜孔径为:0.1μm。水力停留时间为72小时。溶解氧控制在0.5-1.0mg/l之间。通过曝气维持系统的混合。膜曝气与生化曝气独立。反应器是池体结构,顶部设出气口。污水来源为垃圾渗滤液配水,具体情况如下表:

40.序号进水参数数值(mg/l)出水参数数值(mg/l)1cod11697cod84232tn2348tn10373nh

3-n2254nh

3-n835.74no382.3no3147.85no21.4no22.3

41.以上所述,仅是本实用新型的较佳实施例而已,并非是对本实用新型作其它形式的限制,任何熟悉本专业的技术人员可能利用上述揭示的技术内容加以变更或改型为等同变化的等效实施例。但是凡是未脱离本实用新型技术方案内容,依据本实用新型的技术实质对以上实施例所作的任何简单修改、等同变化与改型,仍属于本实用新型技术方案的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1