一种磷酸铁废水处理系统的制作方法

1.本实用新型涉及废水处理技术领域,特别是涉及一种磷酸铁废水处理系统。

背景技术:

2.磷酸铁废水主要源于洗涤废水、废气处理废水、磷酸铁母液等。废水如果得不到妥善处理,将会阻碍磷酸铁锂电池的健康发展,成为行业发展“绊脚石”。针对磷酸铁生产废水,传统方式通常采用ph调整、絮凝沉淀、板框压滤、出水进行膜浓缩、脱盐处理,该方法要耗费掉大量的药剂,若使用不合适的药剂种类,难以保证出水水质及氮肥的品质,并且成本过高。

技术实现要素:

3.本实用新型的目的是提供一种磷酸铁废水处理系统,以解决上述现有技术存在的问题,无需耗费大量药剂,降低了成本。

4.为实现上述目的,本实用新型提供了如下方案:

5.本实用新型提供一种磷酸铁废水处理系统,包括通过管道依次连通的调节池、ph调节池、板框压滤机,所述板框压滤机的上清液管道与澄清水池的进水管道连接,所述板框压滤机的排泥管道与污泥浓缩池的进泥管道连接,所述澄清水池通过管道依次连通有混合反应池、高效沉淀池、膜过滤系统、高压膜浓缩系统,所述高压膜浓缩系统的产水管道与纯水脱盐系统的进水管道连接,所述高压膜浓缩系统的浓水管道与蒸发结晶系统的进液管道连接,所述纯水脱盐系统的产水能够用于回用。

6.可选的,所述管道上设置有多个增压泵。

7.可选的,还包括中间水池,所述膜过滤系统的出水管通过管道与所述中间水池连通,所述中间水池依次通过过滤器和高压泵与所述高压膜浓缩系统连通。

8.可选的,还包括产水池,所述高压膜浓缩系统的产水管道与所述产水池连通,所述产水池的出水管道依次通过过滤器和高压泵与所述纯水脱盐系统的进水管道连接。

9.可选的,所述高效沉淀池内部分隔为第一格、第二格和第三格,第一格内用于添加碱液,第一格内配套有立式搅拌机;第二格内用于加入絮凝剂;第三格为沉淀池,并配套中心传动刮泥机,中心传动刮泥机的水下刮泥板能够在驱动装置驱动下,将沉淀到沉淀池底部的污泥收集到池底中心集泥斗。

10.调节池内可添加双氧水,来使fe

2+

氧化生成fe

3+

,加药量为20-30ppm。 ph调节池内添加氨水,浓度为20%,加药量为350-360ppm,使ph由2.0调节至4.0。混合反应池内添加氨水,使ph由4.0调节至7.0,氨水加药量为 3.5-5ppm,浓度为20%。高效沉淀池内添加絮凝剂pam,加药量为1.5-3ppm,浓度为1

‰

。高压膜浓缩系统可添加还原剂、阻垢剂,加药量分别为1-3ppm。纯水脱盐系统用于处理高压膜浓缩系统的产水,使最终回用水电导率≤ 10us/cm。高压膜浓缩系统用于对来水实现高倍浓缩,最终高压膜浓缩系统的浓水tds≥150000mg/l。蒸发结晶装置用于处理高压膜浓缩系统的浓缩液,最终获得硫酸铵(含量≥95%),磷酸铵

(含量为≥90%)。

11.本实用新型还提供一种保证氨肥品质的磷酸铁废水处理加药方法,包括以下步骤:

12.(1)调节池:来水进入调节池,用于均衡水质和水量,进水水质如下: ph为2.0-2.5,总p为2200-3000mg/l,氨氮为6000-7000mg/l,so

42-为 50000-60000mg/l,na

+

为30-50mg/l,ca

2+

为30-50mg/l,fe

2+

为30-50mg/l;

13.(2)ph调节池:通过加入碱液,碱液选型为氨水,使ph由2.0调节至 4.0,氨水加药量为350-360ppm,浓度为20%;

14.(3)板框压滤机:一级ph调节池出水进入板框压滤机,实现固液分离,滤液进入澄清水池,污泥进入污泥浓缩池;

15.(4)澄清水池:板框压滤机的滤液进入澄清水池;

16.(5)混合反应池:澄清水池的出水在泵的提升下进入一级混合反应池,在池内加入碱液,碱液选型为氨水,使ph由4.0调节至7.0,氨水加药量为 3.5-4ppm,浓度为20%;

17.(6)高效沉淀池:此池体分成三格,第一个格添加碱液,碱液选型为氨水,使ph调节至8.5,加药量为1510-1550ppm,并配套立式搅拌机,第二个格在池内加入絮凝剂,使水中的胶体、悬浮颗粒进行吸附、架桥、电荷中和等,破坏胶体或粒子的稳定性,促使其絮凝形成较大的絮凝体,从而改善或加速固

ꢀ‑

液分离过程,絮凝剂选型为pam,加药量为1.5-3ppm,浓度为1

‰

;第三个格为沉淀池,应用沉淀作用去除水中悬浮物,净化水质,并配套中心传动刮泥机,刮泥机在驱动装置驱动下,水下刮泥板将沉淀到池子底部的污泥收集到至池底中心集泥斗;

18.(7)膜过滤系统:高效沉淀池出水进入膜过滤系统,对原水进行初过滤,去除水中较粗颗粒杂质、污泥、胶体、悬浮物质等;

19.(8)高压膜浓缩系统,膜过滤系统出水进入高压膜浓缩系统。利用高压膜对来水实现多级浓缩,进水端添加阻垢剂,降低膜结垢倾向,阻垢剂加药量为1-3ppm;

20.(9)纯水脱盐系统,高压膜浓缩系统的产水进入纯水脱盐系统,实现多级脱盐,最终纯水电导率为≤10us/cm;

21.(10)蒸发结晶装置:高压膜浓缩系统的浓水进蒸发结晶装置,最终获得硫酸铵(含量≥98%,水分≤2%),磷酸铵(含量≥90%,水分≤10%)。

22.本实用新型相对于现有技术取得了以下技术效果:

23.本实用新型可配合不同客户需求,实现在获得高品质硫酸铵、磷酸铵产品的同时,能降低运行费用,实现整套系统的高度稳定运行。整套系统采用plc 实时监控设备运行参数,系统一旦发现运行异常,将及时发出报警信号。可应用于不同用户对吨水运行费用、氨肥品质等需求的不同,进行选择,应用范围广,综合满足不同用户的需求。

附图说明

24.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

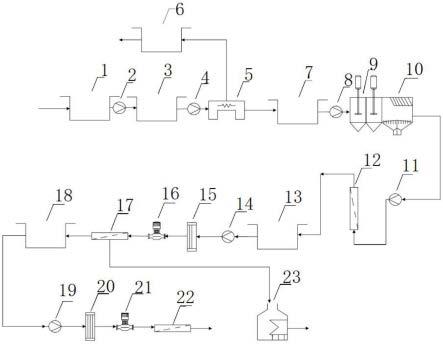

25.图1为本实用新型磷酸铁废水处理系统结构连接示意图;

26.图2为本实用新型磷酸铁废水处理系统处理废水时的流程示意图;

27.附图标记说明:1-调节池;2-第一增压泵;3-ph调节池;4-第二增压泵; 5-板框压滤机;6-污泥浓缩池;7-澄清水池;8-第三增压泵;9-混合反应池; 10-高效沉淀池;11-第四增压泵;12-膜过滤系统;13-中间水池;14-第五增压泵;15-第一精密过滤器;16-第一高压泵;17-高压膜浓缩系统;18-产水池; 19-第六增压泵;20-第二精密过滤器;21-第二高压泵;22-纯水脱盐系统;23

‑ꢀ

蒸发结晶系统。

具体实施方式

28.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

29.本实用新型的目的是提供一种磷酸铁废水处理系统,以解决上述现有技术存在的问题,无需耗费大量药剂,降低了成本。

30.为使本实用新型的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本实用新型作进一步详细的说明。

31.本实用新型提供一种磷酸铁废水处理系统,如图1所示,包括调节池1、 ph调节池3、混合反应池9、板框压滤机5、污泥浓缩池6、澄清水池7、高效沉淀池10、纯水脱盐系统22、高压膜浓缩系统17、蒸发结晶系统23,来水通过进水管道进入调节池1,调节池1出水通过出水管道进入ph调节池3, ph调节池3出水通过出水管道与板框压滤机5的进水管道连接,板框压滤机 5的上清液管道与澄清水池7的进水管道连接,板框压滤机5的排泥管道与污泥浓缩池6的进泥管道连接,澄清水池7的出水管道与混合反应池9的进水管道连接,混合反应池9的出水管道与高效沉淀池10的进水管道连接,高效沉淀池10的出水管道与膜过滤系统12的进水管道连接,膜过滤系统12的出水管道与高压膜浓缩系统17的进水管道连接,高压膜浓缩系统17的产水管道与纯水脱盐系统22的进水管道连接,高压膜浓缩系统17的浓水管道与蒸发结晶系统23的进液管道连接,纯水脱盐系统22的产水可用于回用。进一步优选的,管道上依次设置有第一增压泵2、第二增压泵4、第三增压泵8、第四增压泵 11、第五增压泵14和第六增压泵19;本实用新型还包括中间水池13和产水池18,膜过滤系统12的出水管通过管道与中间水池13连通,中间水池13依次通过过滤器和第一高压泵16与高压膜浓缩系统17连通,过滤器为第一精密过滤器15。高压膜浓缩系统17的产水管道与产水池18连通,产水池18的出水管道依次通过第二精密过滤器20和第二高压泵21与纯水脱盐系统22的进水管道连接。

32.实施例1:

33.本实施例是在上述系统的结构基础上所设计的独特磷酸铁废水处理方法,该方法具体流程如图2所示,其包括如下步骤:

34.(1)调节池:来水进入调节池,用于均衡水质和水量,进水水质如下: ph为2.0,总p为2200mg/l,氨氮为6000mg/l,so

42-为50000mg/l,na

+

为 30mg/l,ca

2+

为30mg/l,fe

2+

为30mg/l,在调节池内添加双氧水氧化来水中的fe

2+

,使fe

2+

全部氧化成fe

3+

,双氧水加药量为

20ppm,目的是防止fe

2+

对后端膜系统造成结垢和污染;

35.(2)ph调节池:通过加入碱液,碱液选型为氨水,使ph由2.0调节至 4.0,氨水加药量为350ppm,浓度为20%;

36.(3)板框压滤机:一级ph调节池出水进入板框压滤机,实现固液分离,滤液进入澄清水池,污泥进入污泥浓缩池;

37.(4)澄清水池:板框压滤机的滤液进入澄清水池;

38.(5)混合反应池:澄清水池的出水在泵的提升下进入一级混合反应池,在池内加入碱液,碱液选型为氨水,使ph由4.0调节至7.0,氨水加药量为 3.5ppm,浓度为20%;

39.(6)高效沉淀池:此池体分成三格,第一个格添加碱液,碱液选型为氨水,使ph调节至8.5,加药量为1510ppm,并配套立式搅拌机,第二个格在池内加入絮凝剂,使水中的胶体、悬浮颗粒进行吸附、架桥、电荷中和等,破坏胶体或粒子的稳定性,促使其絮凝形成较大的絮凝体,从而改善或加速固

‑ꢀ

液分离过程,絮凝剂选型为pam,加药量为1.5ppm,浓度为1

‰

;第三个格为沉淀池,应用沉淀作用去除水中悬浮物,净化水质,并配套中心传动刮泥机,刮泥机在驱动装置驱动下,水下刮泥板将沉淀到池子底部的污泥收集到至池底中心集泥斗;

40.(7)膜过滤系统:高效沉淀池出水进入膜过滤系统,对原水进行初过滤,去除水中较粗颗粒杂质、污泥、胶体、悬浮物质等;

41.(8)高压膜浓缩系统,膜过滤系统出水进入高压膜浓缩系统。利用高压膜对来水实现多级浓缩,进水端添加阻垢剂,降低膜结垢倾向,阻垢剂加药量为3ppm,为防止前端双氧水加药过量,易对后端高压膜元件造成损伤,因此在进高压膜浓缩系统前端设置脱气塔,去除过量的双氧水,最终高压膜浓缩系统的浓水tds为155000mg/l;

42.(9)纯水脱盐系统,高压膜浓缩系统的产水进入纯水脱盐系统,实现多级脱盐,最终纯水电导率为4us/cm;

43.(10)蒸发结晶装置:高压膜浓缩系统的浓水进蒸发结晶装置,最终获得硫酸铵(含量为98%),磷酸铵(含量为92%)。

44.反渗透膜元件要求fe

3+

≤0.05mg/l,若fe

3+

超过此含量,易使膜元件造成结垢。

45.本套装置在进水端加双氧水,可使fe

2+

全部氧化成fe

3+

,保证fe

3+

在混凝反应池中通过碱液可以全部生成fe(oh)3沉淀,使fe能够去除完全,对后端高压膜元件起到保护作用。

46.但若双氧水加药过量时,由于双氧水的强氧化性,也会对膜元件造成腐蚀。

47.本套装置为了防止双氧水加药过量,对后端膜元件造成损伤,因此在进膜系统前端设置脱气塔,去除过量的双氧水,可实现系统运行的高度稳定性。

48.双氧水药剂的增加,使整套系统的运行成本增加,若加药点水量为 168m3/h,此时整套系统药剂的吨水运行费用为:2.55元/m3。

49.实施例2:

50.(1)调节池:来水进入调节池,用于均衡水质和水量,进水水质如下: ph为2.0,总p为2200mg/l,氨氮为6000mg/l,so

42-为50000mg/l,na

+

为 30mg/l,ca

2+

为30mg/l,fe

2+

为30mg/l;

51.(2)ph调节池:通过加入碱液,碱液选型为氨水,使ph由2.0调节至 4.0,氨水加药量为350ppm,浓度为20%;

52.(3)板框压滤机:一级ph调节池出水进入板框压滤机,实现固液分离,滤液进入澄清水池,污泥进入污泥浓缩池,经浓缩后通过排泥口进行排泥;

53.(4)澄清水池:板框压滤机的滤液进入澄清水池;

54.(5)混合反应池:澄清水池的出水在泵的提升下进入一级混合反应池,在池内加入碱液,碱液选型为氨水,使ph由4.0调节至7.0,氨水加药量为 3.5ppm,浓度为20%;

55.(6)高效沉淀池:此池体分成三格,第一个格添加碱液,碱液选型为氨水,使ph调节至8.5,加药量为1510ppm,并配套立式搅拌机,第二个格在池内加入絮凝剂,使水中的胶体、悬浮颗粒进行吸附、架桥、电荷中和等,破坏胶体或粒子的稳定性,促使其絮凝形成较大的絮凝体,从而改善或加速固

‑ꢀ

液分离过程,絮凝剂选型为pam,加药量为1.5ppm,浓度为1

‰

;第三个格为沉淀池,应用沉淀作用去除水中悬浮物,净化水质,并配套中心传动刮泥机,刮泥机在驱动装置驱动下,水下刮泥板将沉淀到池子底部的污泥收集到至池底中心集泥斗;

56.(7)膜过滤系统:高效沉淀池出水进入膜过滤系统,对原水进行初过滤,去除水中较粗颗粒杂质、污泥、胶体、悬浮物质等;

57.(8)高压膜浓缩系统,膜过滤系统出水进入高压膜浓缩系统。利用高压膜对来水实现多级浓缩,进水端添加阻垢剂,降低膜结垢倾向,阻垢剂加药量为3ppm,为防止前端fe

2+

未完全去除干净,易使膜元件造成污堵,因此在高压膜浓缩系统进水端增加硫酸加药装置,加药量为5ppm,浓度为30%,ph调节至5.5,最终高压膜浓缩系统的浓水tds为155000mg/l;

58.(9)纯水脱盐系统,高压膜浓缩系统的产水进入纯水脱盐系统,实现多级脱盐,最终纯水电导率为4us/cm;

59.(10)蒸发结晶装置:高压膜浓缩系统的浓水进蒸发结晶装置,最终获得硫酸铵(含量为98%)、磷酸铵(含量为92%)产品。

60.反渗透膜元件要求fe

3+

≤0.05mg/l,若fe

3+

超过此含量,易使膜元件造成结垢。

61.本套装置在高压膜浓缩系统进水端增加硫酸加药装置,可使高压膜浓缩系统在偏酸性的条件下运行,即ph调节至5.5,在此条件下,即使前端有剩余 fe

3+

未生成fe(oh)3沉淀而完全除去,也可实现系统高度稳定运行。对膜元件起到保护作用。

62.硫酸药剂的增加,使整套系统的运行成本增加,若加药点水量为168m3/h,此时整套系统药剂的吨水运行费用为:2.35元/m3。

63.实施例1与实施例2对比如下:

64.考虑对fe

3+

的去除率来说,实施例1可以实现更高的去除效果,相对来说对膜元件的保护度更高,运行稳定性更高;

65.考虑整套系统的吨水运行成本来说,实施例2比实施例1吨水运行费用低 0.2元/m3。

66.两种加药说明可以适应不同用户对设备的需求,适用范围广。

67.实施例3:

68.(1)调节池:来水进入调节池,用于均衡水质和水量,进水水质如下: ph为2.0,总p为2200mg/l,氨氮为6000mg/l,so

42-为50000mg/l,na

+

为 30mg/l,ca

2+

为30mg/l,fe

2+

为30mg/l,在调节池内添加双氧水氧化来水中的fe

2+

,使fe

2+

全部氧化成fe

3+

,双氧水加药量为20ppm,目的是防止fe

2+

对后端膜系统造成结垢和污染;

69.(2)ph调节池:通过加入碱液,碱液选型为氨水,使ph由2.0调节至 4.0,氨水加药

量为350ppm,浓度为20%;

70.(3)板框压滤机:一级ph调节池出水进入板框压滤机,实现固液分离,滤液进入澄清水池,污泥进入污泥浓缩池;

71.(4)澄清水池:板框压滤机的滤液进入澄清水池;

72.(5)混合反应池:澄清水池的出水在泵的提升下进入一级混合反应池,在池内加入碱液,碱液选型为氨水,使ph由4.0调节至7.0,氨水加药量为 3.5ppm,浓度为20%;

73.(6)高效沉淀池:此池体分成三格,第一个格添加碱液,碱液选型为氨水,使ph调节至8.5,加药量为1510ppm,并配套立式搅拌机,第二个格在池内加入絮凝剂,使水中的胶体、悬浮颗粒进行吸附、架桥、电荷中和等,破坏胶体或粒子的稳定性,促使其絮凝形成较大的絮凝体,从而改善或加速固

‑ꢀ

液分离过程,絮凝剂选型为pam,加药量为1.5ppm,浓度为1

‰

;第三个格为沉淀池,应用沉淀作用去除水中悬浮物,净化水质,并配套中心传动刮泥机,刮泥机在驱动装置驱动下,水下刮泥板将沉淀到池子底部的污泥收集到至池底中心集泥斗;

74.(7)膜过滤系统:高效沉淀池出水进入膜过滤系统,对原水进行初过滤,去除水中较粗颗粒杂质、污泥、胶体、悬浮物质等;

75.(8)高压膜浓缩系统,膜过滤系统出水进入高压膜浓缩系统。利用高压膜对来水实现多级浓缩,进水端添加阻垢剂、还原剂,降低膜结垢倾向,阻垢剂加药量为3ppm,还原剂加药量为2ppm,为防止前端双氧水加药过量,易对后端高压膜元件造成损伤,因此在进高压膜浓缩系统前端设置脱气塔,去除过量的双氧水,最终高压膜浓缩系统的浓水tds为155000mg/l;

76.(9)纯水脱盐系统,高压膜浓缩系统的产水进入纯水脱盐系统,实现多级脱盐,最终纯水电导率为4us/cm;

77.(10)蒸发结晶装置:高压膜浓缩系统的浓水进蒸发结晶装置,最终获得硫酸铵(含量为95%),磷酸铵(含量为90%)。

78.反渗透膜元件要求fe

3+

≤0.05mg/l,若fe

3+

超过此含量,易使膜元件造成结垢。

79.本套装置在进水端加双氧水,可使fe

2+

全部氧化成fe

3+

,保证fe

3+

在混凝反应池中通过碱液可以全部生成fe(oh)3沉淀,使fe能够去除完全,对后端高压膜元件起到保护作用。

80.但若双氧水加药过量时,由于双氧水的强氧化性,也会对膜元件造成腐蚀。

81.本套装置为了防止双氧水加药过量,对后端膜元件造成损伤,因此在进膜系统前端设置脱气塔,去除过量的双氧水,可实现系统运行的高度稳定性。

82.同时在高压膜浓缩端添加还原剂,对双氧水的强化性进行还原,可对膜元件起到双重保护作用,但还原剂的的主要成分是亚硫酸钠,在废水处理过程中引入外来离子,造成最终获得的硫酸铵、磷酸铵纯度降低。

83.双氧水、还原剂药剂的增加,使整套系统的运行成本增加,若加药点水量为168m3/h,此时整套系统药剂的吨水运行费用为:2.56元/m3。

84.实施例1与实施例3对比如下:

85.实施例3可以实现对膜元件更好的保护,但相对来说影响硫酸铵、磷酸铵的纯度。

86.在本实用新型的描述中,需要说明的是,术语“中心”、“顶”、“底”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是

为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,术语“第一”、“笫二”仅用于描述目的,而不能理解为指示或暗示相对重要性。

87.本实用新型中应用了具体个例对本实用新型的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本实用新型的方法及其核心思想;同时,对于本领域的一般技术人员,依据本实用新型的思想,在具体实施方式及应用范围上均会有改变之处。综上所述,本说明书内容不应理解为对本实用新型的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1