一种直流马达转子换向器自动刷铜屑机的制作方法

1.本实用新型涉及马达(电机)设备领域,特别涉及一种直流马达转子换向器自动刷铜屑机。

背景技术:

2.马达(电机)作为工业产品中不可或缺的重要部件,其涉及的行业用途广泛,涉及各行各业。转子作为电机的核心组件之一,转子换向器表面精车加工后,转子换向器槽内存在铜屑、毛刺等,这些转子换向器槽内的铜屑、毛刺需要进行清理。现有技术中传统方法一直采用人工清除铜屑,清除效率低以及清除效果不理想,虽然存在一些简易的转子换向器铜屑去除设备,然而,其刷除铜屑的质量和效率还是有待进一步提高,因此,有必要设计改进一种马达转子换向器自动刷铜屑机,以提高转子刷除铜屑的效率。

技术实现要素:

3.本实用新型的目的是提供一种直流马达转子换向器自动刷铜屑机以解决背景技术中所提及的问题。

4.为了实现上述目的,本实用新型提供如下技术方案:

5.一种直流马达转子换向器自动刷铜屑机,包括底座、第一安装支架、升降调节组件、第一旋转驱动组件、毛刷、横行驱动组件、第二旋转驱动组件、套筒和控制组件,第一安装支架固定在底座上方的左右两侧,升降调节组件固定在第一安装支架上端且对应在底座的后端,第一旋转驱动组件固定在升降调节组件的下端,毛刷环绕于第一旋转驱动组件的动力输出端,第一旋转驱动组件驱动毛刷绕x轴旋转,横行驱动组件固定在底座上,第二旋转驱动组件固定在横行驱动组件的动力输出端且由横行驱动组件驱动沿y轴方向运行,套筒固定在第二旋转驱动组件的动力输出端且对应于毛刷的下方,控制组件固定在底座的前端且与第一旋转驱动组件、横行驱动组件、第二旋转驱动组件信号连接。

6.对本实用新型的进一步描述:升降调节组件包括水平导杆、第一调节块、竖直导杆、第二调节块、螺杆、手轮和第二安装支架,水平导杆两端固定在第一安装支架上端,第一调节块固定在水平导杆上且沿x轴方向位置能够调整,第一调节块设置两组且分别对应于底座的左右两侧,第二调节块设置在第一调节块的下方,竖直导杆上端固定在第一调节块上,下端穿设于第二调节块,螺杆与第一调节块螺纹连接且下端能够转动地安装在第二调节块上,手轮固定在螺杆的上端,第二安装支架两端固定在两组第二调节块上,第一旋转驱动组件固定在第二安装支架上。

7.对本实用新型的进一步描述:第一旋转驱动组件和毛刷在第二安装支架上设置四组,横行驱动组件和第二旋转驱动组件在底座上各设置两组且对应于底座的左右两侧,套筒在每组第二旋转驱动组件上各设置两组,四组套筒分别对应于四组毛刷。

8.对本实用新型的进一步描述:控制组件包括固定于底座上的自动运行按钮、急停按钮、手动运行按钮、时间调节按钮和转速调节按钮,自动运行按钮设置两组且对应于底座

的左右两侧,急停按钮对应于底座中部。

9.本实用新型的有益效果为:在对转子换向器刷除铜屑时,将转子底部插在套筒中,通过控制组件启动设备,使横行驱动组件驱动转子运行到毛刷处,接着第一旋转驱动组件和第二旋转驱动组件分别驱动毛刷和套筒旋转,使毛刷能够对转子的整个外周进行自动刷除铜屑的工序,清除转子上的铜屑、毛刺等,本设计的优势在于生产效率高,刷除铜屑的清除效果好,机器设备的结构简洁,容易操作,可以避免以往人工失误造成的漏刷、刷不彻底以及刷坏转子等现象。

附图说明

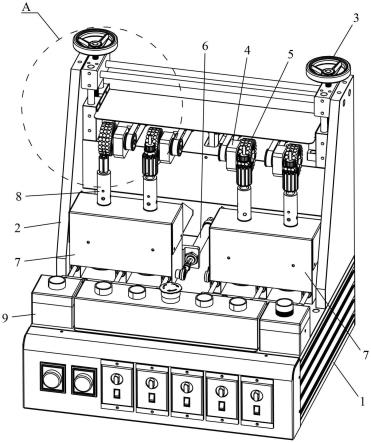

10.图1是本实用新型的整体结构图;

11.图2是图1中a位置的局部放大图;

12.图3是本实用新型中控制组件的结构图;

13.附图标记说明:

14.1、底座;2、第一安装支架;3、升降调节组件;31、水平导杆;32、第一调节块;33、竖直导杆;34、第二调节块;35、螺杆;36、手轮;37、第二安装支架;4、第一旋转驱动组件;5、毛刷;6、横行驱动组件;7、第二旋转驱动组件;8、套筒;9、控制组件;91、自动运行按钮;92、急停按钮;93、手动运行按钮;94、时间调节按钮;95、转速调节按钮。

具体实施方式

15.以下结合附图对本实用新型进行进一步说明:

16.如图1至3所示,一种直流马达转子换向器自动刷铜屑机,包括底座1、第一安装支架2、升降调节组件3、第一旋转驱动组件4、毛刷5、横行驱动组件6、第二旋转驱动组件7、套筒8和控制组件9,第一安装支架2固定在底座1上方的左右两侧,升降调节组件3固定在第一安装支架2上端且对应在底座1的后端,第一旋转驱动组件4固定在升降调节组件3的下端,毛刷5环绕于第一旋转驱动组件4的动力输出端,第一旋转驱动组件4驱动毛刷5绕x轴旋转,横行驱动组件6固定在底座1上,第二旋转驱动组件7固定在横行驱动组件6的动力输出端且由横行驱动组件6驱动沿y轴方向运行,套筒8固定在第二旋转驱动组件7的动力输出端且对应于毛刷5的下方,控制组件9固定在底座1的前端且与第一旋转驱动组件4、横行驱动组件6、第二旋转驱动组件7信号连接。

17.横行驱动组件6驱动第二旋转驱动组件7前后运行,第二旋转驱动组件7驱动套筒8绕z轴旋转,第一旋转驱动组件4驱动毛刷5绕x轴旋转,在对转子刷除铜屑时,将转子底部插在套筒8中,套筒8顶部设置有插孔,能够使转子位置固定,通过控制组件9启动设备,使横行驱动组件6驱动转子运行到毛刷5处,接着第一旋转驱动组件4和第二旋转驱动组件7分别驱动毛刷5和套筒8旋转,使毛刷5能够对转子的整个外周进行自动刷除铜屑的工序,清除转子上的铜屑、毛刺、披锋等,升降调节组件3能够调整第一旋转驱动组件4和毛刷5在竖直方向上的位置,以便适应不同高度尺寸的转子进行加工,本设计的优势在于生产效率高,刷除铜屑的清除效果好,机器设备的结构简洁,容易操作,可以避免以往人工失误造成的漏刷、刷不彻底以及刷坏转子等现象。

18.所述升降调节组件3包括水平导杆31、第一调节块32、竖直导杆33、第二调节块34、

螺杆35、手轮36和第二安装支架37,水平导杆31两端固定在第一安装支架2上端,第一调节块32固定在水平导杆31上且沿x轴方向位置能够调整,第一调节块32设置两组且分别对应于底座1的左右两侧,第二调节块34设置在第一调节块32的下方,竖直导杆33上端固定在第一调节块32上,下端穿设于第二调节块34,螺杆35与第一调节块32螺纹连接且下端能够转动地安装在第二调节块34上,手轮36固定在螺杆35的上端,第二安装支架37两端固定在两组第二调节块34上,第一旋转驱动组件4固定在第二安装支架37上。

19.升降调节组件3能够调整第一旋转驱动组件4和毛刷5在竖直方向上的位置,以便适应不同高度尺寸的转子进行加工,通过转动手轮36,使螺杆35在第一调节块32上旋转,从而使第二调节块34沿着竖直导杆33在z轴方向上运行,进而调整第二安装支架37的位置,实现第一旋转驱动组件4和毛刷5的位置调整,左右两组第一调节块32在水平导杆31上的相对位置能够调整,以便适应不同宽度尺寸的第二安装支架37进行安装。

20.所述第一旋转驱动组件4和毛刷5在第二安装支架37上设置四组,横行驱动组件6和第二旋转驱动组件7在底座1上各设置两组且对应于底座1的左右两侧,套筒8在每组第二旋转驱动组件7上各设置两组,四组套筒8分别对应于四组毛刷5,能够使左侧的两组毛刷5和右侧的两组毛刷5交替运行,分别对左侧两组套筒8上的转子和右侧两组套筒8上的转子进行铜屑刷除,提高效率。

21.所述控制组件9包括固定于底座1上的自动运行按钮91、急停按钮92、手动运行按钮93、时间调节按钮94和转速调节按钮95,自动运行按钮91设置两组且对应于底座1的左右两侧,急停按钮92对应于底座1中部。

22.手动运行按钮93设置四组,分别控制左侧的横行驱动组件6、左侧的第二旋转驱动组件7、右侧的横行驱动组件6和右侧的第二旋转驱动组件7单独运行,以便在启用自动运行模式前,对设备进行校验。

23.自动运行按钮91左右两侧各设置一组,分别控制两侧的转子自动进行一周期的铜屑刷除工序,以便两侧的机构交替运行。

24.急停按钮92用于发生突发情况时,立即停止整个设备的运行,提高设备的安全性。

25.时间调节按钮94设置两组,分别控制两侧的毛刷5每次对一组转子刷除铜屑的运行时间。

26.转速调节按钮95设置五组,分别对四组套筒8的转速和毛刷5的转速进行调节,以适应不同的生产需求。

27.以上并非对本实用新型的技术范围作任何限制,凡依据本实用新型技术实质对以上的实施例所作的任何修改、等同变化与修饰,均仍属于本实用新型的技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1