一种用于碳素电极清理底部凹槽的装置的制作方法

1.本实用新型涉及电极清理设备技术领域,具体涉及一种用于碳素电极清理底部凹槽的装置。

背景技术:

2.碳素电极具有优良的导电导热性、耐热性、耐化学腐蚀性、机械强度,且易于加工成型。碳素电极广泛应用于冶金、化工、电化学等工业中,常见的碳素电极如石墨电极、预焙阳极、阴极等加工过程中经高温焙烧后,表面附着大量残留物需清理后可投入使用。

3.目前对于碳素电极的表面清理的方式主要为人工清理,清理时工人需要手持特制铲刀对碳素电极凹槽内附着的残留物进行清理,但是上述的清理方式存在以下不足:1、对工人的操作技术有一定的要求;2、清理效率低,劳动强度大,存在安全隐患;3、清理过程弥漫大量粉尘,容易对清理工人的身体健康造成安全隐患。

技术实现要素:

4.实用新型目的:针对上述现有技术存在的缺陷,本实用新型提出了一种用于碳素电极清理底部凹槽的装置。

5.技术方案:一种用于碳素电极清理底部凹槽的装置,包括:

6.固定平台;

7.水平移动组件,其底部与所述固定平台的顶侧相连;

8.旋转平台,其底部与所述水平移动组件的顶侧相连,所述水平移动组件能够带动所述旋转平台沿着y轴运动,所述旋转平台的顶侧中部设有自适应旋转组件,所述旋转平台的顶侧的两侧对称设有旋转复位组件;

9.安装支架,其底侧中部与所述自适应旋转组件的顶侧相连,所述安装支架的底部的两侧分别与旋转复位组件的顶侧相连;

10.升降组件,其两端分别与所述安装支架相连;

11.两组导向运动组件,对称布设于所述安装支架的中上部两侧;

12.刮刀组件,其一侧与所述导向运动组件的内侧相连,所述刮刀组件的底侧与所述升降组件相连;

13.定位组件,其一侧与所述刮刀组件内侧相连,所述定位组件的底侧与所述安装支架相连;

14.控制箱,其内设有可编程逻辑控制器,所述水平移动组件的输出端、所述定位组件的输出端、所述升降组件的输出端、所述导向运动组件的输出端分别与所述可编程逻辑控制器的输入端相连;所述可编程逻辑控制器的输出端与所述水平移动组件的输入端、所述升降组件的输入端、所述导向运动组件的输入端、所述定位组件的输入端相连。

15.进一步地,水平移动组件包括:

16.移动气缸,固设于所述旋转平台的底侧中部,所述移动气缸的输出端与直角连接

板的一侧相连,所述直角连接板的另一侧与所述旋转平台的底侧相连,所述移动气缸外接一第一电磁阀;

17.平行设置的多个底部滑台,其底侧与固定平台的顶侧相连,所述底部滑台的顶侧与旋转平台的底侧相连;

18.复位传感器,布设于移动气缸的外侧,所述复位传感器与所述移动气缸的内置磁环相配合,所述复位传感器的输出端与所述可编程逻辑控制器的输入端相连,所述可编程逻辑控制器的输出端与所述第一电磁阀的输入端相连,用于控制旋转平台沿着y轴运动。

19.进一步地,所述定位组件包括:

20.定位气缸,固定于所述安装支架上,所述定位气缸外接第二电磁阀;

21.导槽,固定于所述刮刀组件上;

22.定位气缸导杆,套设于所述导槽中,所述定位气缸导杆的一端与所述定位气缸的传动轴传动连接;

23.定位传感器,设于所述定位气缸的外侧,所述定位传感器与所述定位气缸的内置磁环相配合,定位传感器的输出端与所述可编程逻辑控制器的输入端相连,所述可编程逻辑控制器的输出端与所述第二电磁阀的输入端相连,在定位气缸带动下,定位气缸导杆能够沿导槽在z轴方向移动。

24.进一步地,升降组件包括:

25.导向导轨,其底侧设有吊轮;

26.两个升降气缸,其底部固定于安装支架底部,两个升降气缸的输出轴通过u 型板固定于所述导向导轨的底部两端,所述升降气缸外接第三电磁阀;

27.上限位传感器,设于升降气缸的上侧,所述上限位传感器与升降气缸的内置磁环相配合;

28.下限位传感器,设于升降气缸的下侧,所述下限位传感器与升降气缸的内置磁环相配合;

29.所述上限位传感器的输出端、所述下限位传感器的输出端分别与所述可编程逻辑控制器的输入端相连,所述可编程逻辑控制器的输出端与所述第三电磁阀的输入端相连,用于控制升降气缸的启停,在升降气缸的带动下,导向导轨能够沿着z轴运动。

30.进一步地,导向运动组件包括:

31.两个导向气缸,交错固定于安装支架同一侧,所述导向气缸外接第四电磁阀;

32.导向气缸端头,其与导向气缸的输出轴通过销轴连接;

33.滑台转接板,其为直角滑台转接板,所述滑台转接板的底侧与所述导向气缸端头顶侧相连;

34.顶部滑台,其底侧与滑台转接板的另一侧相连,顶部滑台的顶侧固定在安装支架上;

35.前限位传感器,布设于所述导向气缸前侧,所述前限位传感器与所述导向气缸的内置磁环相配合;

36.后限位传感器,布设于所述导向气缸的后侧,所述后限位传感器与所述导向气缸的内置磁环相配合;

37.所述前限位传感器的输出端、所述后限位传感器的输出端分别与所述可编程逻辑

控制器的输入端相连,所述可编程逻辑控制器的输出端与所述第四电磁阀的输入端相连,用于控制导向气缸的启停,在导向气缸的带动下,顶部滑台能够沿着x轴运行。

38.进一步地,刮刀组件包括刮刀安装板、刮刀导向板、刮刀、刮刀导向板固定块和刮刀转接板,其中:

39.所述刮刀导向板固定在刮刀安装板上;

40.所述刮刀通过刮刀导向板固定块与所述刮刀导向板连接;

41.所述刮刀转接板为直角转接板,所述刮刀转接板的一侧固定于刮刀底部,所述刮刀转接板的另一侧与吊轮插接。

42.进一步地,自适应旋转组件包括推力球轴承、轴承下固定件和轴承上固定件,其中:

43.所述轴承下固定件的底部固定于旋转平台的顶侧,所述轴承下固定件的顶侧中部向内凹设有容纳推力球轴承的容置空间;

44.所述轴承上固定件的底侧中部向内凹设容纳推力球轴承的容置空间,所述轴承上固定件的上部与所述安装支架的底部相连。

45.所述轴承下固定件与所述轴承上固定件相连,所述推力球轴承卡设于所述轴承下固定件与所述轴承上固定件之间。

46.进一步地,旋转复位组件包括两个复位气缸与限位柱,两个复位气缸对称固定于旋转平台上,限位柱固定于安装支架底部且位于两个复位气缸的中间位置;

47.所述限位柱至复位气缸的距离不大于复位气缸的行程。

48.有益效果:本实用新型公开的一种用于碳素电极清理底部凹槽的装置具有以下有益效果:

49.1、能够解决现有的传统清理方法存在的工作效率低,存在安全隐患的问题,可以连续在线作业,解放劳动力,提高效率的同时,满足清理效果;

50.2、自动化程度高,可以让操作工人免受粉尘的侵害。

附图说明

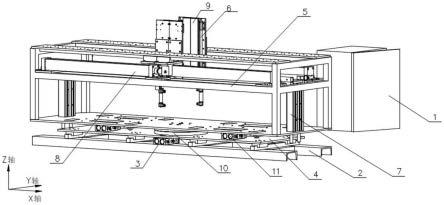

51.图1为本实用新型公开的一种用于碳素电极清理底部凹槽的装置的结构示意图。

52.图2为本实用新型的水平移动组件与自适应旋转组件安装于旋转平台的示意图。

53.图3为定位组件安装于刮刀导向板的示意图。

54.图4为升降组件的示意图。

55.图5为导向运动组件的示意图。

56.图6为刮刀组件的示意图。

57.图7为旋转复位组件与旋转平台、安装支架的安装示意图。

58.图8为固定平台的立体示意图。

59.图9为安装支架的立体示意图。

60.图10为定位组件与刮刀导向板的立体示意图。

61.图11为升降组件的立体示意图。

62.图12为导向运动组件的立体示意图。

63.图13为刮刀组件的立体示意图;

64.图14为自适应旋转组件的爆炸示意图。

65.其中:

[0066][0067]

具体实施方式:

[0068]

下面对本实用新型的具体实施方式详细说明。

[0069]

如图1所示,本实用新型的目的在于提供一种用于碳素电极清理底部凹槽的装置,能够实现碳素电极底部凹槽内残留物的自动清理。

[0070]

在本技术的描述中,需要说明的是,术语“上”、“下”、“左”、“右”“x轴”、“y轴”、“z轴”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。此外,本技术中所述动作过程仅用于描述目的,而不能理解为指示或暗示相关动作流程的相对重要性。

[0071]

除非另有明确的规定和限定,术语“设置”、“连接”应做广义理解,例如,“连接”可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本技术中的具体含义。

[0072]

一种用于碳素电极清理底部凹槽的装置,包括:

[0073]

固定平台2;

[0074]

水平移动组件3,其底部与所述固定平台2的顶侧相连;

[0075]

旋转平台4,其底部与所述水平移动组件3的顶侧相连,所述水平移动组件3能够带动所述旋转平台4沿着y轴运动,所述旋转平台4的顶侧中部设有自适应旋转组件10,所述旋转平台4的顶侧的两侧对称设有旋转复位组件11;

[0076]

安装支架5,其底侧中部与所述自适应旋转组件10的顶侧相连,所述安装支架5的底部的两侧分别与旋转复位组件11的顶侧相连;

[0077]

升降组件7,其两端分别与所述安装支架5相连;

[0078]

两组导向运动组件8,对称布设于所述安装支架5的中上部两侧;

[0079]

刮刀组件9,其一侧与所述导向运动组件8的内侧相连,所述刮刀组件9的底侧与所述升降组件7相连;

[0080]

定位组件6,其一侧与所述刮刀组件9内侧相连,所述定位组件6的底侧与所述安装支架5相连;

[0081]

控制箱1,其内设有可编程逻辑控制器,所述水平移动组件3的输出端、所述定位组件6的输出端、所述升降组件7的输出端、所述导向运动组件8的输出端分别与所述可编程逻辑控制器的输入端相连;所述可编程逻辑控制器的输出端与所述水平移动组件3的输入端、所述升降组件7的输入端、所述导向运动组件 8的输入端、所述定位组件6的输入端相连。

[0082]

进一步地,水平移动组件3包括:

[0083]

移动气缸301,固设于所述旋转平台4的底侧中部,所述移动气缸301的输出端(输出端=输出轴+布设于输出轴端部的矩形连接块)与直角连接板303的一侧相连,所述直角连接板303的另一侧与所述旋转平台4的底侧相连,所述移动气缸301外接一第一电磁阀;

[0084]

平行设置的多个底部滑台302,其底侧与固定平台2的顶侧相连,所述底部滑台302的顶侧与旋转平台4的底侧相连;

[0085]

复位传感器,布设于移动气缸301的外侧,所述复位传感器与所述移动气缸 301的内置磁环相配合,所述复位传感器的输出端与所述可编程逻辑控制器的输入端相连,所述

可编程逻辑控制器的输出端与所述第一电磁阀的输入端相连,用于控制旋转平台4沿着y轴运动。

[0086]

进一步地,所述定位组件6包括:

[0087]

定位气缸601,固定于所述安装支架5上,所述定位气缸601外接第二电磁阀;

[0088]

导槽602,固定于所述刮刀组件9上;

[0089]

定位气缸导杆603,套设于所述导槽602中,所述定位气缸导杆603的一端与所述定位气缸601的传动轴传动连接;

[0090]

定位传感器,设于所述定位气缸601的外侧,所述定位传感器与所述定位气缸601的内置磁环相配合,定位传感器的输出端与所述可编程逻辑控制器的输入端相连,所述可编程逻辑控制器的输出端与所述第二电磁阀的输入端相连,在定位气缸601带动下,定位气缸导杆603能够沿导槽602在z轴方向移动。

[0091]

进一步地,升降组件7包括:

[0092]

导向导轨703,其底侧设有吊轮704;

[0093]

两个升降气缸701,其底部固定于安装支架5底部,两个升降气缸701的输出轴通过u型板702固定于所述导向导轨703的底部两端,所述升降气缸701外接第三电磁阀;

[0094]

上限位传感器,设于升降气缸701的上侧,所述上限位传感器与升降气缸701 的内置磁环相配合;

[0095]

下限位传感器,设于升降气缸701的下侧,所述下限位传感器与升降气缸701 的内置磁环相配合;

[0096]

所述上限位传感器的输出端、所述下限位传感器的输出端分别与所述可编程逻辑控制器的输入端相连,所述可编程逻辑控制器的输出端与所述第三电磁阀的输入端相连,用于控制升降气缸701的启停,在升降气缸701的带动下,导向导轨703能够沿着z轴运动。

[0097]

进一步地,导向运动组件8包括:

[0098]

两个导向气缸801,交错固定于安装支架5同一侧,所述导向气缸801外接第四电磁阀;

[0099]

导向气缸端头802,其与导向气缸801的输出轴通过销轴连接;

[0100]

滑台转接板803,其为直角滑台转接板,所述滑台转接板803的底侧与所述导向气缸端头802顶侧相连;

[0101]

顶部滑台804,其底侧与滑台转接板803的另一侧相连,顶部滑台804的顶侧固定在安装支架5上;

[0102]

前限位传感器,布设于所述导向气缸801前侧,所述前限位传感器与所述导向气缸801的内置磁环相配合;

[0103]

后限位传感器,布设于所述导向气缸801的后侧,所述后限位传感器与所述导向气缸801的内置磁环相配合;

[0104]

所述前限位传感器的输出端、所述后限位传感器的输出端分别与所述可编程逻辑控制器的输入端相连,所述可编程逻辑控制器的输出端与所述第四电磁阀的输入端相连,用于控制导向气缸801的启停,在导向气缸801的带动下,顶部滑台804能够沿着x轴运行。

[0105]

进一步地,刮刀组件9包括刮刀安装板901、刮刀导向板902、刮刀903、刮刀导向板固定块904和刮刀转接板905,其中:

[0106]

所述刮刀导向板902固定在刮刀安装板901上;

[0107]

所述刮刀903通过刮刀导向板固定块904与所述刮刀导向板902连接;

[0108]

所述刮刀转接板905为直角转接板,所述刮刀转接板905的一侧固定于刮刀 903底部,所述刮刀转接板905的另一侧与吊轮704插接。

[0109]

进一步地,自适应旋转组件10包括推力球轴承1001、轴承下固定件1002和轴承上固定件1003,其中:

[0110]

所述轴承下固定件1002的底部固定于旋转平台4的顶侧,所述轴承下固定件1002的顶侧中部向内凹设有容纳推力球轴承1001的容置空间;

[0111]

所述轴承上固定件1003的底侧中部向内凹设容纳推力球轴承1001的容置空间,所述轴承上固定件1003的上部与所述安装支架5的底部相连。

[0112]

所述轴承下固定件1002与所述轴承上固定件1003相连,所述推力球轴承1001卡设于所述轴承下固定件1002与所述轴承上固定件1003之间。

[0113]

进一步地,旋转复位组件11包括两个复位气缸1101与限位柱1102,两个复位气缸1101对称固定于旋转平台4上,限位柱1102固定于安装支架5底部且位于两个复位气缸1101的中间位置;

[0114]

所述限位柱1102至复位气缸1101的距离不大于复位气缸1101的行程。

[0115]

工作过程:

[0116]

在控制箱1的控制下,用于碳素电极清理底部凹槽的装置先进行复位动作。水平移动组件3在移动气缸301带动下沿y轴方向复位,当移动气缸301的内置磁环行至特定位置后,复位传感器触发信号发送给控制箱1,控制箱1通过可编程控制器输出信号给第一电磁阀,停止水平移动组件3内移动气缸301运动。之后旋转复位组件11在复位气缸1101带动下推动定位柱1102到中心位置,自适应旋转组件10在旋转复位组件11的带动下复位。

[0117]

开始进行定位动作,定位组件6通过定位气缸601将定位气缸导杆603沿z 轴方向推到碳素电极下方,之后水平移动组件3通过移动气缸301推动旋转平台 4沿水平y轴方向移动,当定位气缸导杆603插入碳素电极凹槽后,定位气缸601 的内置磁环行至特定位置后,定位传感器触发信号发送给控制箱1,控制箱1通过可编程逻辑控制器控制第一电磁阀,停止水平移动组件3内移动气缸301运动。

[0118]

然后进行碳素电极凹槽清理动作,升降组件7在升降气缸701的带动下将刮刀903沿z轴顶起插入碳素电极的底部凹槽,直到上限位传感器触发信号给控制箱1后,控制箱1通过可编程控制器输出信号给第三电磁阀,停止升降气缸701 运动。之后刮刀组件9在导向运动组件8的导向气缸801带动下沿x轴清理凹槽残留物。在清理过程中当导向运动组件8的运动方向与碳素电极凹槽轴向存在偏差时,自适应旋转组件10在刮刀组件9的带动下自适应调整角度。导向运动组件8内前限位传感器触发信号发送给控制箱1,控制箱1通过可编程控制器输出信号给第四电磁阀停止导向气缸801运动。

[0119]

清理动作完成后刮刀组件9在升降组件7与导向运动组件8的运动下复位。

[0120]

上面对本实用新型的实施方式做了详细说明。但是本实用新型并不限于上述实施方式,在所属技术领域普通技术人员所具备的知识范围内,还可以在不脱离本实用新型宗旨的前提下做出各种变化。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1