一种可资源回收的乳化废液处理装置的制作方法

1.本技术涉及废水处理的技术领域,尤其是涉及一种可资源回收的乳化废液处理装置。

背景技术:

2.乳化废液主要是由机械加工、电镀、喷涂、汽配生产等过程中产生,其主要成分为浮油、乳化剂、添加剂和水;乳化剂在使用过程中会酸败和变质,故需要定期的进行处理;由于乳化液属于危险废物,为此不能直接排放,需要将乳化废液收集后,进行处理再排放。

3.现有的可参考公告号为cn209872679u的中国专利,其公开了一种乳化废液处理系统,包括乳化液收集池、超声波破乳装置、斜管隔油池、气浮机、ph调节池、铁碳微电解池、ph回调池、絮凝反应池、沉淀池、a/0池、mbr池、污泥浓缩池、脱水机、第一浮油回收装置、第二浮油回收装置、第一酸存储罐、第二酸存储罐、碱存储罐、pac存储罐、第一pam存储罐、第二pam存储罐、第一鼓气装置、第二鼓气装置,乳化液收集池的浮油出口和第一浮油回收装置连接,乳化液收集池的乳化液出口和超声波破乳装置连接;第一酸储存罐的出口连至超声波破乳装置,超声波破乳装置出口和斜管隔油池连接;斜管隔油池的浮油出口和第二浮油回收装置连接,斜管隔油池的清液出口和气浮机连接;pac存储罐的出口、第一pam存储罐的出口连至气浮机,气浮机的出水口和ph调节池连接;第二酸存储罐的出口连至ph调节池,ph调节池的出口和铁碳微电解池连接,铁碳微电解池的出口和ph回调池连接;碱储存罐的出口连至ph回调池,ph回调池的出口和絮凝反应池连接;第二pam存储罐连至絮凝反应池,絮凝反应池的出口和沉淀池连接,沉淀池的清液出口和a/0池连接;第一鼓气装置连至a/0池,a/0池的出口和mbr池连接;第二鼓气装置连至mbr池,mbr池的清液出口连至市政管网,mbr池的污泥混合液出口和a/0池的a池连接;气浮机的浮油和浮渣、沉淀池的污泥、mbr池的剩余污泥排入污泥浓缩池,污泥浓缩池和脱水机连接;脱水机脱水后的污泥外运,污泥浓缩池的上清液、脱水机的滤液回流至ph调节池。上述方案,降低了污泥的含油量,同时含固率高。

4.针对上述中的相关技术,乳化废液收集在收集池内,在进行后续处理时,需要对乳化废液进行破乳处理,还需要调节乳化废液的ph值等,而乳化废液在收集池内时,会产生一定的沉淀物;将收集池内的乳化废液抽取到下一处理池内时,会导致前期抽取的乳化废液沉淀含量较多,后期抽取的乳化废液沉淀含量较少;在进行乳化废液酸碱度调节,加酸量或加碱量一定时;存在有处理出水指标不稳定的缺陷。

技术实现要素:

5.为了提高处理出水指标稳定性,本技术提供一种可资源回收的乳化废液处理装置。

6.本技术提供的一种可资源回收的乳化废液处理装置采用如下技术方案:包括盖板,用于盖设于收集池上方,开设有通孔;抽排管,用于抽排乳化废液,抽排管一端穿过通孔且与盖板转动连接;安装板,位于盖板上方,套设于抽排管周向外壁并与抽排管转动连接;

转动件,固定连接于安装板上方,用于带动抽排管转动;搅拌件,连接于抽排管周向外壁,用于搅动乳化废液;升降件,连接安装板和盖板,用于带动安装板沿抽排管的长度方向滑移。

7.通过采用上述技术方案,在对乳化废液进行处理前,在抽排管的出口端连通软管;此时启动转动件,转动件带动抽排管及搅拌件在乳化废液内转动;同时启动升降件,升降件带动安装板、转动件、抽排管以及搅拌件沿抽排管的长度方向滑移,进而实现了对乳化废液的搅拌;进而减少了沉淀物沉集在收集池的底部;在后续处理中,前后期处理的乳化废液沉淀含量相同或相似,为此在添加相同的酸或碱时,对乳化废液的处理效果趋于一致;进而提高了处理出水指标的稳定性。

8.可选的,转动件包括:转动电机,固定连接于安装板上表面,用于带动抽排管沿其自身长度方向转动;主动链轮,套设于转动电机的输出轴周向外壁,并与转动电机的输出轴同轴固定连接;从动链轮,套设于抽排管的周向外壁并与抽排管同轴固定连接;链条,啮合连接主动链轮和从动链轮。

9.通过采用上述技术方案,使用转动件带动搅拌件转动时,启动转动电机,转动电机的输出轴带动主动链轮转动,在链条的作用下,带动从动链轮转动,进而实现了对乳化废液的搅拌。

10.可选的,搅拌件包括:搅拌杆,垂直固定连接于抽排管周向外壁;搅拌杆设置有多个,多个搅拌杆沿抽排管长度方向分布;搅拌叶片,固定连接于搅拌杆背离抽排管的一端。

11.通过采用上述技术方案,在转动件带动抽排管转动时,搅拌杆与搅拌叶片在乳化废液内发生转动,进而减少絮凝物的沉淀量,降低了絮凝物的沉淀速度。

12.可选的,升降件包括:稳固板,垂直固定连接于盖板上表面,稳固板长度方向与抽排管长度方向相同;稳固板沿其长度方向开设有调节孔;升降杆,插接于调节孔内并沿调节孔的开设方向滑动,且升降杆与安装板固定连接;液压缸,一端与盖板固定连接,剩余一端与升降杆固定连接。

13.通过采用上述技术方案,使用升降组件调节抽排管与盖板的相对位置时,启动液压缸,液压缸带动升降杆沿调节孔的开设方向滑移,此时搅拌件在乳化废液内上下移动,进而提高了乳化废液的搅拌均匀性。

14.可选的,搅拌杆周向外壁固定连接有混流杆。

15.通过采用上述技术方案,混流杆的设置提高了乳化废液的搅拌均匀性。

16.可选的,抽排管周向外壁固定连接有加强板,加强板下表面与安装板上表面抵接。

17.通过采用上述技术方案,加强板与抽排管固定连接,在满足抽排管转动的同时,加强板与安装板抵接,提高了抽排管使用的稳定性。

18.可选的,混流杆设置有多个,多个混流杆沿搅拌杆的长度方向分布。

19.可选的,抽排管末端周向外壁固定连接有紊流板。

20.通过采用上述技术方案,在升降带动抽排管沿其长度方向滑移时,紊流板的设置提高了乳化废液的紊流效果。

21.综上所述,本技术包括以下至少一种有益技术效果:

22.1.对乳化废液进行处理前,在抽排管的出口端连通软管;此时启动转动件,转动件带动抽排管及搅拌件在乳化废液内转动;同时启动升降件,升降件带动安装板、转动件、抽排管以及搅拌件沿抽排管的长度方向滑移,进而实现了对乳化废液的搅拌;进而减少了沉

淀物沉集在收集池的底部;在后续处理中,前后期处理的乳化废液沉淀含量相同或相似,为此在添加相同的酸或碱时,对乳化废液的处理效果趋于一致;进而提高了处理出水指标的稳定性;

23.2.使用升降组件调节抽排管与盖板的相对位置时,启动液压缸,液压缸带动升降杆沿调节孔的开设方向滑移,此时搅拌件在乳化废液内上下移动,进而提高了乳化废液的搅拌均匀性;

24.3.加强板与抽排管固定连接,在满足抽排管转动的同时,加强板与安装板抵接,提高了抽排管使用的稳定性。

附图说明

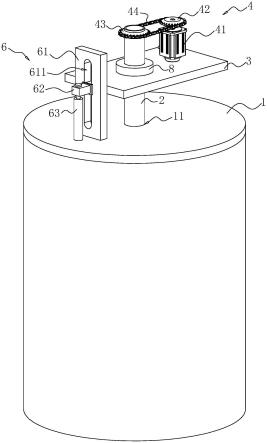

25.图1是本技术实施例的整体结构示意图;

26.图2是为显示搅拌件的剖视图。

27.附图标记说明:1、盖板;11、通孔;2、抽排管;3、安装板;4、转动件;41、转动电机;42、主动链轮;43、从动链轮;44、链条;5、搅拌件;51、搅拌杆;52、搅拌叶片;6、升降件;61、稳固板;611、调节孔;62、升降杆;63、液压缸;7、混流杆;8、加强板;9、紊流板。

具体实施方式

28.以下结合附图1-2对本技术作进一步详细说明。

29.本技术实施例公开一种可资源回收的乳化废液处理装置。

30.参考图1和图2,可资源回收的乳化废液处理装置包括盖板1、抽排管2、安装板3、转动件4、搅拌件5和升降件6;盖板1盖设于收集池上方,且盖板1上表面开设有通孔11;抽排管2用于抽排乳化废液,抽排管2一端穿过通孔11且抽排管2与盖板1转动连接;具体的抽排管2可在通孔11内上下滑动,同时能在通孔11内转动;在使用时抽排管2位于收集池外的一端连通有软管;安装板3位于盖板1上方,且安装板3套设于抽排管2周向外壁并与抽排管2转动连接,即抽排管2以其长度方向中心线为转动轴线转动;转动件4固定连接于安装板3上方,用于带动抽排管2转动;抽排管2周向外壁固定连接有加强板8,加强板8下表面与安装板3上表面抵接。搅拌件5连接于抽排管2周向外壁用于搅动收集池内的乳化废液;升降件6连接安装板3和盖板1,用于带动安装板3沿抽排管2的长度方向滑移。

31.参考图1,转动件4包括转动电机41、主动链轮42、从动链轮43和链条44;转动电机41固定连接于安装板3上表面,用于带动抽排管2沿其自身长度方向转动;主动链轮42套设于转动电机41的输出轴的周向外壁,且主动链轮42与转动电机41的输出轴同轴固定连接;从动链轮43套设于抽排管2的周向外壁并与抽排管2同轴固定连接,链条44啮合连接主动链轮42和从动链轮43。

32.使用时,启动转动电机41,转动电机41的输出轴带动主动链轮42转动,在链条44的作用下从动链轮43带动抽排管2转动;此时连接于抽排管2周向外壁的搅拌件5实现对乳化废液的搅拌,进而减少乳化废液中絮凝物的沉淀;在后续的处理过程中,添加定量的酸或碱,亦能实现对乳化废液的处理;达到了提高处理出水指标稳定性的效果。

33.参考图1和图2,搅拌件5包括搅拌杆51和搅拌叶片52,搅拌杆51垂直固定连接于抽排管2周向外壁,搅拌杆51设置有多个,多个搅拌杆51沿抽排管2的长度方向分布;搅拌叶片

52固定连接于搅拌杆51背离抽排管2的一端;搅拌杆51周向外壁固定连接有混流杆7;混流杆7设置有多个,多个混流杆7沿搅拌杆51的长度方向分布。

34.参考图1,升降件6包括稳固板61、升降杆62和液压缸63,稳固板61垂直固定连接于盖板1上表面,稳固板61长度方向与抽排管2长度方向相同;稳固板61沿其长度方向开设有调节孔611;升降杆62插接于调节孔611内并沿调节孔611的开设方向滑动,且升降杆62一端与安装板3固定连接;液压缸63一端与盖板1固定连接,剩余一端与升降杆62固定连接;抽排管2周向外壁固定连接有紊流板9,紊流板9位于抽排管2的末端。

35.使用升降件6搅动乳化废液时,启动液压缸63,液压缸63带动安装板3沿抽排管2的长度方向上下移动,此时紊流板9实现了对乳化废液的搅动,与此同时转动件4带动搅拌件5转动;进而达到了提高处理出水指标稳定性的效果。

36.本技术实施例一种可资源回收的乳化废液处理装置的实施原理为:对乳化废液进行处理前,在抽排管2的出口端连通软管;此时启动转动件4,转动件4带动抽排管2及搅拌件5在乳化废液内转动;同时启动升降件6,升降件6带动安装板3、转动件4、抽排管2以及搅拌件5沿抽排管2的长度方向滑移,进而实现了对乳化废液的搅拌;进而减少了沉淀物沉集在收集池的底部;在后续处理中,前后期处理的乳化废液沉淀含量相同或相似,为此在添加相同的酸或碱时,对乳化废液的处理效果趋于一致;进而提高了处理出水指标的稳定性。

37.本具体实施方式的实施例均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1