一种回收磷和铁的方法及其应用

本发明属于废水资源化,具体涉及一种回收磷和铁的方法及其应用。

背景技术:

1、磷矿石为地球上不可再生的非金属矿产资源,预计在本世纪末将会出现磷资源枯竭。面对上述形势,富磷市政污泥中的磷回收是一种有效回收利用磷的模式,市政污泥的干污泥中磷的含量可高达27.6kg/吨。对污泥中的磷资源进行有效回收和高效循环利用,能够实现污泥有效资源化。

2、市政污泥经过厌氧发酵后的残留液体即为厌氧发酵液。复杂物质组成的市政污泥经厌氧发酵,营养盐和挥发性有机物自固相释放至厌氧发酵液中,因此,厌氧发酵液通常含有高浓度的氮、磷和有机物以及丰富的金属元素如铁、铜、锌、锰、钙等。目前针对厌氧发酵液的处理方法主要是去除其中的污染物使其达到污水达标排放标准,同时由于发酵液中富含大量的氮磷物质,也能够作为肥料进行回收和循环利用,在解决环境污染的基础上实现资源回收。主要的回收的手段是利用厌氧发酵液制备磷酸镁铵(鸟粪石)或蓝铁矿作为农业生产的初级缓释肥料,但上述手段也存在诸多瓶颈。对于鸟粪石的回收,一方面,鸟粪石的制备理论上必须满足磷酸根、镁离子和铵根的摩尔比为1:1:1,由于污泥来源和组分组成复杂,单纯对污泥进行厌氧发酵得到的厌氧发酵液中可能存在高氨氮、低磷和镁离子不足的现状,因此需要额外添加大量的磷酸根和镁离子,同时还需要添加大量的碱性溶液以调节ph制备鸟粪石,生产成本昂贵;另一方面,发酵液中由于存在大量的金属元素,鸟粪石在制备回收的过程中难以定向调控,存在重金属(cu、zn等)污染的风险,作为肥料进行利用的市场接受度低,且有环境污染的风险。而对于蓝铁矿,由于在回收的过程中难以实现定向调控,蓝铁矿的回收纯度较低,在污泥厌氧消化中生成后与污泥混合在一起,难以自然分离,且回收产物主要为无定形的同时成本较高,限制了污泥磷回收的高效循环利用。

3、因此,开发一种回收磷和铁的方法以实现污泥中的磷资源的经济、高效循环利用是目前的当务之急。

技术实现思路

1、本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明提出一种回收磷和铁的方法,实现了污泥中的磷资源的高效循环利用。

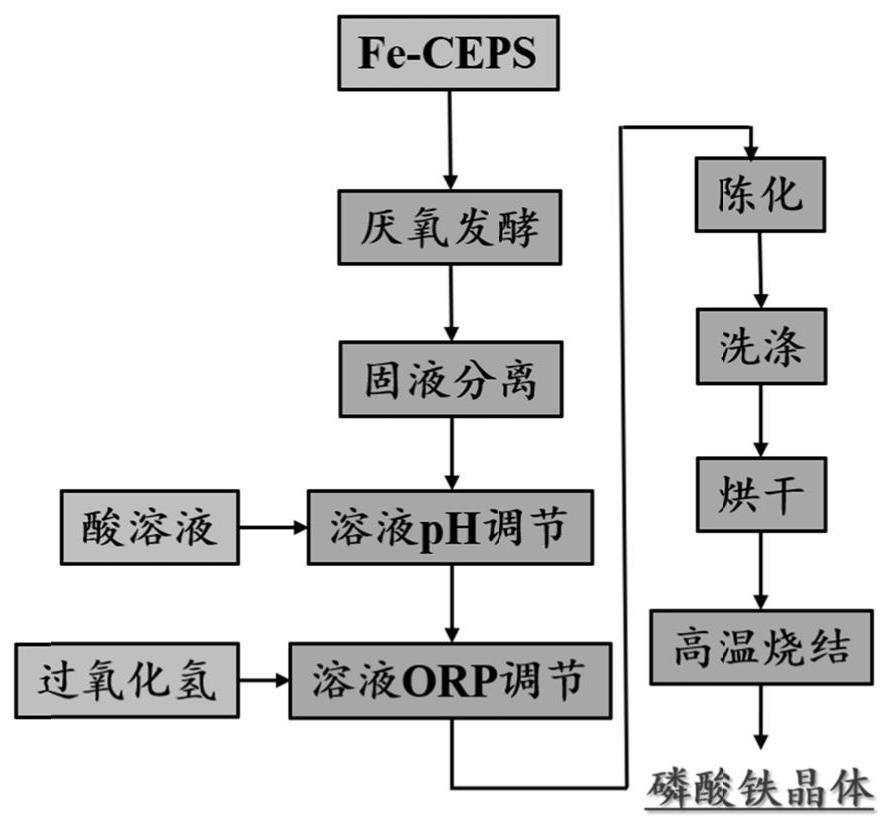

2、根据本发明的第一方面实施例的一种回收磷和铁的方法包括以下步骤:

3、s1:根据含磷污水的量,将铁盐按照4~25mg/l和含磷污水混合后,于20~60℃发酵2~10天取发酵上清液后除杂;

4、s2:将所述除杂后的发酵上清液在酸性体系下氧化。

5、根据本发明实施例的一种回收磷和铁的方法,至少具有以下有益效果:

6、本发明中添加铁盐作为混凝剂,铁盐和含磷污水混合后通过电荷中和、架桥网捕和吸附等物化作用使胶体失稳得到铁基化学强化初沉污泥(fe-ceps),属于一级化学污泥。污水中的有机物和磷富集至污泥中。fe-ceps中含有污水中约90%的磷,因此铁、磷含量高,在发酵过程中,三价铁被还原为二价铁并释放至发酵液中,同时与污泥结合的非磷灰石态无机磷也从污泥固相中释放正磷酸盐至发酵上清液中。针对这部分铁、磷资源,在不额外添加铁离子和磷酸根的基础上通过酸性条件下氧化,使磷、铁共沉淀,实现污泥磷资源以磷酸铁的形式回收。

7、本发明基于fe-ceps的厌氧发酵液,通过共沉淀法制备磷酸铁晶体,制备过程中无需严格控制发酵过程中铁和磷的浓度,降低了磷酸铁的制备难度、可操作性强;同时,共沉淀法能够基本实现发酵液中铁、磷资源摩尔比1:1的回收效率,制备方法简单易行、操作简便,具有较好的回收潜力。

8、上述铁盐的投料量能够保证避免因为铁盐太少与污水中的磷的结合效率低,fe-ceps中的磷含量低,难以用来制备磷酸铁;同时避免铁盐过高与磷的结合状态过于紧密,发酵时磷释放的含量太低而铁含量则太高,也不利于磷酸铁的制备。

9、上述发酵的温度和时间下,都能够保证铁、磷的发酵溶出的效率。

10、根据本发明的一些实施例,所述铁盐包括硫酸亚铁(feso4)、三氯化铁(fecl3)、六水合三氯化铁(fecl3·6h2o)和聚合硫酸铁(pfs)中的至少一种。

11、根据本发明的一些实施例,步骤s1中,还包括添加高分子助凝剂。

12、根据本发明的一些实施例,所诉高分子助凝剂包括活化硅酸、聚丙烯酰胺和海藻酸钠中的至少一种。

13、根据本发明的一些实施例,步骤s2中,所述除杂的步骤包括对所述发酵上清液进行离心、过膜。

14、根据本发明的一些实施例,所述离心的转速为2000~8000rpm。

15、根据本发明的一些实施例,所述离心的时间为3~10min。

16、根据本发明的一些实施例,所述过膜步骤中的滤膜包括纤维素和聚醚砜水系滤膜中的至少一种。

17、根据本发明的一些实施例,所述滤膜的孔径为0.3~0.45μm。

18、根据本发明的一些实施例,步骤s2中,所述酸性体系的ph值为1~4。

19、本发明中,通过控制酸性体系的ph值为1~4,避免了因高于该ph值而导致其他金属元素与磷和铁共沉,导致其他杂质变多,同时避免了因低于该ph值时磷酸铁的沉淀效果会变差。

20、根据本发明的一些实施例,所述酸性体系的调节方法为在所述除杂后的发酵上清液中加入酸性溶液。

21、根据本发明的一些实施例,所述酸性溶液包括硫酸和盐酸中的至少一种。

22、根据本发明的一些实施例,所述酸性溶液的摩尔浓度为1~6mol/l。

23、根据本发明的一些实施例,步骤s2中,所述氧化的氧化剂包括过氧化氢。

24、根据本发明的一些实施例,所述过氧化氢的质量浓度为30%~35%。

25、根据本发明的一些实施例,所述铁盐中的铁与所述过氧化氢的摩尔比为1:0.5~2。

26、根据本发明的一些实施例,所述氧化剂的加入方式为保持所述体系在搅拌下加入氧化剂。

27、根据本发明的一些实施例,所述加入氧化剂的过程中,所述搅拌的转速为150~350rpm。

28、根据本发明的一些实施例,所述加入氧化剂的过程中,所述搅拌的时间为10~30min。

29、上述加入氧化剂的过程中,出现白色沉淀。

30、根据本发明的一些实施例,步骤s2中,出现所述白色沉淀后继续搅拌。

31、根据本发明的一些实施例,步骤s2中,所述继续搅拌的时间为30~300min。

32、根据本发明的一些实施例,所述发酵上清液中,铁和磷的摩尔比为1:0.3~3.15

33、本发明中通过控制反应条件,保证发酵液中铁、磷的摩尔比为1:0.3~3.15,再通过酸性体系的ph的控制和过氧化氢的投加定向精准回收发酵液中的铁、磷资源,能简单有效的控制其他大部分阳离子杂质和有机质保留在溶液中,极大的扩充了磷酸铁的原料来源,获得的磷酸铁为球形或类球形的纳米级磷酸铁晶体,杂质少,纯度高。

34、根据本发明的一些实施例,所述酸性体系的温度为20~90℃。

35、根据本发明的一些实施例,所述发酵的方法包括厌氧发酵和联合发酵。

36、根据本发明的一些实施例,所述联合发酵为向所述铁盐和所述污水的混合液中加入有机物进行所述联合发酵。

37、在同等条件下,和厌氧发酵相比联合发酵的铁磷释放效果更好,因为外源有机物提供了充足的碳源,能够在厌氧酸化的同时促进铁磷的释放。

38、根据本发明的一些实施例,所述氧化后还包括除杂。

39、根据本发明的一些实施例,所述除杂的方法包括煅烧。

40、本发明中,上述发酵后的发酵液中存在大量的有机物,铁、磷的释放必然同时伴随有机物的释放和溶出,在磷酸铁沉淀的同时部分有机物也会共沉,因此,通过煅烧可以将这部分有机物去除掉。

41、根据本发明的一些实施例,所述煅烧包括第一次热处理和第二次热处理。

42、根据本发明的一些实施例,所述第一次热处理的温度为350~450℃。

43、根据本发明的一些实施例,所述第二次热处理的温度为650~900℃。

44、根据本发明的一些实施例,所述烧结的载气气氛为空气或高纯氧气。

45、根据本发明的一些实施例,所述继续搅拌后,除杂煅烧前还包括保温陈化、固液分离、洗涤、烘干、研磨。

46、根据本发明的一些实施例,所述保温陈化的时间为10~24h。

47、根据本发明的一些实施例,所述固液分离的方法包括离心过膜和高速离心中的至少一种。

48、根据本发明的一些实施例,所述洗涤的溶剂包括去离子水、高纯水、无水乙醇和丙酮中的至少一种。

49、根据本发明的一些实施例,所述洗涤的次数为3~6次。

50、根据本发明的一些实施例,所述烘干包括一次烘干和二次烘干。

51、根据本发明的一些实施例,所述一次烘干的时间为5~24h。

52、根据本发明的一些实施例,所述一次烘干的温度为30~50℃。

53、根据本发明的一些实施例,所述一次烘干的时间为10~24h。

54、根据本发明的一些实施例,所述一次烘干的温度为80~150℃。

55、根据本发明的一些实施例,所述研磨包括手动研磨和球磨中的至少一种。

56、根据本发明的一些实施例,所述球磨的转速为300~500rpm。

57、根据本发明的一些实施例,所述球磨时间为10~24h。

58、根据本发明的一些优选的实施方式,所述回收磷和铁的方法,包括以下步骤:

59、a1:取经栅格处理后的污水,加入铁盐进行混凝沉淀制备fe-ceps,放入发酵瓶中进行恒温厌氧发酵,实现铁、磷溶出;

60、a2:将步骤a1中的发酵液进行高速离心、快速过膜,去除固体杂质;

61、a3:将步骤a2中离心过膜后的发酵上清液放入烧杯容器中,置于恒温磁力搅拌器上进行恒温匀速搅拌的同时加入酸溶液调节ph值至1~4;

62、a4:向步骤a3的发酵液中加入过氧化氢进行氧化并持续搅拌出现白色沉淀,继续搅拌;

63、a5:停止搅拌继续保温陈化,然后通过固液分离、洗涤烘干、研磨、烧结,即得到磷酸铁晶体成品。

64、根据本发明的第二方面实施例的上述方法在制备磷酸铁锂中的应用。

- 还没有人留言评论。精彩留言会获得点赞!