一种基于飞灰钙基储热的二噁英与重金属高效处置方法

本发明涉及固废处理技术,特别涉及基于飞灰钙基储热的二噁英与重金属高效处置方法,属于危险飞灰无害化处置。

背景技术:

1、由于垃圾焚烧飞灰中含有重金属和二噁英等有毒污染物,被列为危险废物。因此,对垃圾焚烧飞灰进行无害化处置主要是对重金属进行稳定/固化,并对二噁英进行脱除或降解。目前焚烧飞灰处置技术有熔融和玻璃化法、烧结法、低温热解法、机械化学法、水泥固化法、化学稳定法、生物/化学浸提法等。低温热解法和机械化学法对二噁英脱除和降解效率高,但是对重金属固化效果不佳。水泥固化法、化学稳定法、生物/化学浸提法均对重金属有效脱除或稳定/固化,但是飞灰中的二噁英依然存在。熔融和玻璃化法和烧结法能够同时有效处置重金属和二噁英问题,但是容易产生二次飞灰问题,且能耗高。此外,飞灰中存在大量氯盐和氢氧化钙,对它们进行合理分离和利用是具有资源化利用潜力的。

2、中国发明专利“一种垃圾焚烧飞灰分级煅烧减量化处理技术”(cn104070053b)介绍了一种在脱氯助熔剂作用下利用1250℃的高温彻底降解二噁英以及促进大量重金属和氯盐挥发,实现重金属和氯盐的脱除的方法;经过二次煅烧进一步对飞灰进行烧结稳定固化,该方法难以避免氯盐对设备的高腐蚀性,且处置成本高昂、消耗大量热量、增加碳排放。中国发明专利“一种铜冶炼协同处理生活垃圾焚烧飞灰的方法”(cn108517418a)介绍了一种将飞灰按一定比例添加到铜精矿中一同冶炼的方法,但是由于熔炼温度在1250~1350℃,大量重金属会随着二次灰挥发出来,容易造成二次污染,且飞灰的加入同样会影响冶炼铜的效率,提高能耗。

3、由以上技术现状可以看出,目前飞灰无害化处置存在诸多弊端。因此,提出一种节能、绿色、环保、低碳,且同时解决重金属和二噁英污染问题的飞灰无害化处置方法是十分必要的。

技术实现思路

1、本发明要解决的技术问题是,克服现有技术的不足,提供一种基于飞灰钙基储热的二噁英与重金属高效处置方法。

2、为了解决技术问题,本发明的解决方案是:

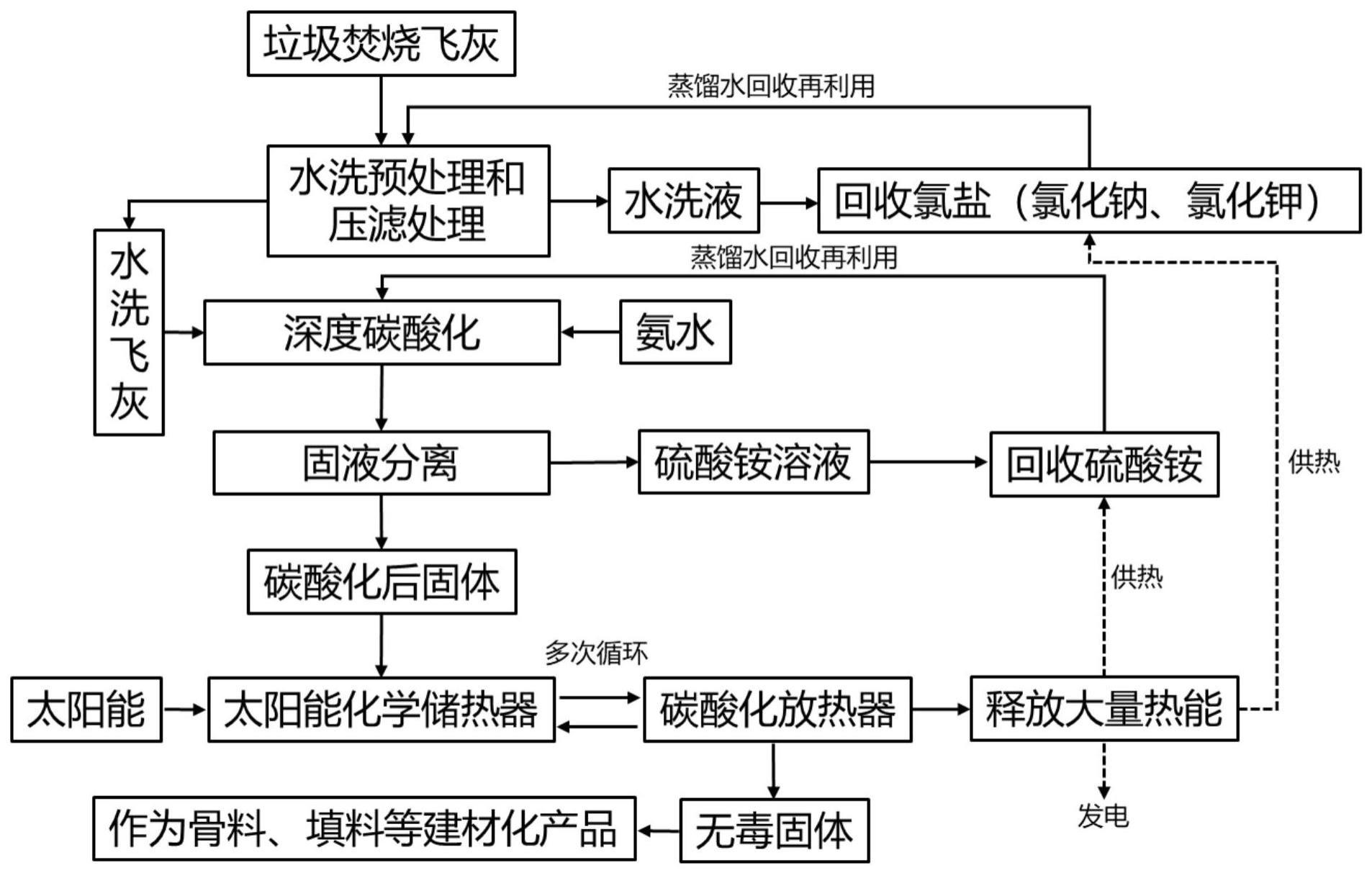

3、提供一种基于飞灰钙基储热的二噁英与重金属高效处置方法,包括以下步骤:

4、(1)对垃圾焚烧飞灰进行水洗预处理,并对水洗后的混合悬浮液进行固液分离;得到的固体部分为水洗飞灰,液体部分为水洗液;

5、(2)以水洗飞灰的质量为参照,按照液固比l/kg为5~10:1和1~2:1分别量取水和氨水;将水与水洗飞灰混合均匀后再添加氨水,磁力搅拌10~30分钟后获得混合液;

6、(3)在搅拌条件下,以鼓泡方式向混合液中持续通入二氧化碳气体,氨水为飞灰碳酸化反应提供oh-并促使硫酸根离子脱除;监测反应液中硫酸根离子浓度的变化,待其浓度不再上升时停止鼓泡;对反应液进行离心处理,得到的上层清液为硫酸铵溶液;固体部分为碳酸钙,对其进行干燥处理;

7、(4)将碳酸钙固体输送至太阳能化学储热器的煅烧炉中,利用太阳能聚光器获取的太阳能在900~1000℃条件下煅烧2~6小时;煅烧后剩余固体的主要成分为氧化钙,煅烧过程中产生的二氧化碳被收集至储罐中进行冷却、液化;重金属砷和硒因熔点较低能在煅烧时挥发,并随二氧化碳被冷却、液化;

8、(5)煅烧后固体经球磨后被输送至碳酸化放热器,将储罐中的二氧化碳通入其中,控制反应压力为0.5~2mpa,反应温度为600~900℃;碳酸化反应得到固体碳酸钙,反应过程中释放的热能用于发电;

9、(6)循环执行步骤(4)和(5)共5~10次,最后收集碳酸化放热器内的固体,其主要成分为碳酸钙,能够用作骨料或填料。

10、作为本发明的优选方案,所述步骤(1)中,所述水洗预处理时,液固比设置为3~5:1l/kg,水洗时间为60分钟;水洗时持续磁力搅拌,转速为1000转/分钟;所述固液分离是选用压滤或离心的方式;所述水洗飞灰中含有氢氧化钙、碳酸钙、硫酸钙、二氧化硅和氧化铝,水洗液中含有氯化钠和氯化钾。

11、作为本发明的优选方案,所述步骤(1)中,将所述水洗液进入蒸汽机械再压缩蒸发器回收氯盐,蒸馏水循环使用;所述步骤(3)中,将所述硫酸铵溶液送入蒸汽机械再压缩蒸发器回收硫酸铵,蒸馏水循环使用。

12、作为本发明的优选方案,所述步骤(2)中,所述氨水是质量分数为25%的工业氨水;设置磁力搅拌的速率为200~600转/分钟。

13、作为本发明的优选方案,所述步骤(3)中,二氧化碳气体的通入速率为200ml/min;搅拌是以磁力方式进行,搅拌速率为500转/分钟。

14、作为本发明的优选方案,所述步骤(3)中,将离心所得固体置于干燥箱内,在100~110℃下干燥12~24小时,得到固体碳酸钙,然后送至储罐内备用。

15、作为本发明的优选方案,所述步骤(4)中,所述太阳能化学储热器包括由太阳能聚光器提供热量的煅烧炉,并通过改变太阳能聚光器的角度和数量来控制煅烧炉中的温度。

16、作为本发明的优选方案,所述步骤(5)中,所述碳酸化放热器包括与换热装置连接的高压气固反应炉,加入的固体体积占反应炉容积的10%~20%。

17、作为本发明的优选方案,所述步骤(5)中,煅烧后固体被输送至滚筒式球磨机,球料质量比设置为3~5:1,转速设置为10~20转/分钟,球磨时间1~2小时,将球磨后的固体输送至储罐;煅烧后固体经球磨后的粒径在2微米以下;第一次煅烧后的固体中的主要成分为氧化钙,含有5%~10%的二氧化硅和氧化铝。

18、作为本发明的优选方案,所述步骤(6)中,最后收集的固体中主要成分为碳酸钙,含有3%~6%的二氧化硅和氧化铝。

19、发明原理描述:

20、1、现有飞灰碳酸化处置技术主要是利用飞灰中氢氧化钙捕集二氧化碳,从而制备碳酸钙;但是所得到的碳酸化飞灰中碳酸钙含量不高,且含有大量硫酸钙。如果将现有技术方法制备得到的碳酸化飞灰用于本发明所述的太阳能热化学储热,硫酸钙容易与飞灰中的氧化钙、硅酸盐、以及含磷、氯、氟等盐发生热烧结现象,生成烧结矿物ca5(p,si,s)3o12(cl,oh,f)。这会使烧结后的飞灰失去碳酸化能力,无法再将捕集到的热能通过气固相碳酸化反应的方式释放出来。此外,飞灰中含有大量的氯盐,飞灰碳酸化反应虽然能够脱除大量氯盐,但是依然存在3~5%的氯盐,这些氯盐在碳酸化飞灰高温煅烧的过程中一方面形成烧结产物,另一方面发生高温挥发从而腐蚀煅烧设备大大提高设备维护成本。

21、为克服上述现有技术的缺陷,本发明首先对原始飞灰进行水洗预处理,脱除大部分可溶性氯盐;随后通过向碳酸化反应体系添加氨水来调控飞灰的碳酸化反应,使飞灰中的硫酸钙被高效转化为碳酸钙,并进一步脱氯。然后将碳酸化固体产物用于太阳能热化学储热,并利用机械球磨激活煅烧过程中部分失活的氧化钙,使其具有较高的碳酸化放热效率。降低飞灰处置系统的能量消耗,并实现最终产物无害化,且具有较高的资源化利用潜力。具体的技术原理如下:

22、(1)飞灰水洗脱氯:

23、通过水洗的方式去除飞灰中大量可溶性氯盐(氯化钠、氯化钾),水洗液中富集的氯化钠和氯化钾通过蒸馏的方式被回收。水洗后飞灰中含有大量氢氧化钙、硫酸钙、碳酸钙、以及二氧化硅等微溶或不可溶物质,其中氢氧化钙和硫酸钙含量达到80%以上,为制备碳酸钙提供原料。

24、(2)高效碳酸化及深度脱硫脱氯机制:

25、本发明利用适量的氨水来调控飞灰碳酸化和脱硫。一方面氨水能够对二氧化碳起到高效捕集的作用,提高液相反应体系中碳酸根浓度,从而提高飞灰的碳酸化速率;主要涉及化学反应(1~5):

26、

27、

28、

29、

30、ca(oh)2+co2→caco3+h2o (5)

31、另一方面,氨水能够提供氢氧根离子,为硫酸钙碳酸化提供了反应条件,硫酸钙被转化为碳酸钙,硫酸根离子被脱除;主要涉及化学反应(6):

32、caso4+2nh4oh+co2→(nh4)2so4+caco3+2h2o (6)

33、通过水洗过程将大量可溶性氯盐洗脱,飞灰中剩余少量不溶性氯盐(弗里德尔盐)在深度碳酸化的过程中转化为可溶性氯盐,并随氯离子被脱除。此外,氨水的添加量需调节到合适范围,并不是越多越好,飞灰碳酸化过程中重金属的释放受到氨水的影响,若氨水添加量过高时,反应体系碱性过高,将使大部分重金属(as、cu、ni、pb、zn等)释放量大大提高,超过污水排放标准(gb 8978)。经过上述氨水调控的碳酸化反应过程后,固体产物中碳酸钙含量达到80%以上,且硫酸钙含量低于0.5%、氯含量低于0.5%,为后续碳酸钙热化学储热循环提供了物质组成基础。

34、(3)碳酸化飞灰热化学储热和放热机制:

35、依据化学反应式(7)和现有技术可知,碳酸钙被认为是理想的热化学储热材料。

36、

37、根据原理(2)所述,本发明所制备得到的碳酸化飞灰中碳酸钙含量达到80%,相比于现有飞灰碳酸化技术制备的碳酸化飞灰具有更高的热化学储热密度。在高温下硫酸钙和氯盐容易与氧化钙发生烧结现象,生成烧结矿物ca5(p,si,s)3o12(cl,oh,f),降低氧化钙含量以及碳酸化活性,本发明通过深度脱硫脱氯能够避免烧结现象的发生,显著提高煅烧后碳酸化飞灰的放热效率。并且,本发明制备得到的碳酸化飞灰中含有5%~10%的二氧化硅和氧化铝能够改善氧化钙的烧结情况,降低氧化钙失活率,提高氧化钙多周期碳酸化活性。为了尽可能提高煅烧产物的碳酸化放热效率,本发明还对煅烧后的碳酸化飞灰进行机械球磨处理,将少量发生烧结的氧化钙重新激活,降低氧化钙粒径、提高比表面积,从而最大程度得提高碳酸化活性以在放热阶段放出更多的热量。

38、本发明的太阳能聚光器通过碟式聚光器将太阳光聚焦到太阳能热化学储热器上,为太阳能热化学储热器提供热量,热化学储热器吸收大量的热量对碳酸化飞灰中的碳酸钙进行热分解。通过改变太阳能聚光器的角度和数量,可以调节太阳能化学储热器的煅烧温度为900~1000℃。在该温度下,碳酸钙被充分分解成氧化钙。随后将煅烧后的碳酸化飞灰进行机械球磨,机械球磨设备与碳酸化放热器相连,将球磨后的固体送入碳酸化放热器内,碳酸化放热器连接着二氧化碳储罐,通过调节放热器内的二氧化碳压力对球磨后的固体进行氧化钙和二氧化碳气固相的碳酸化反应,碳酸化反应放出大量热量传递给与碳酸化放热器相连的换热装置,输出的热量可以被用于整个飞灰处置系统的供热,剩余热量用于发电,同样用于供给飞灰处置系统。本发明所述太阳能热化学储热器、太阳能聚光器以及碳酸化放热器等装置均为现有技术,其工作原理和连接方式参考论文《基于太阳能储热的碳酸钙系高效捕获吸收》,以及网址https://www.cnpowder.com.cn/news/62867.html所公开的内容。

39、(4)二噁英降解和重金属稳定/固化机制:

40、本发明所述方法在能够实现碳酸化飞灰热化学储热和碳酸化放热的前提下,飞灰中二噁英在900~1000℃下,得到充分的降解(二噁英分子超过800℃就开始分解),且由于水洗和深度碳酸化反应将飞灰中大量氯脱除,避免了二噁英从头合成的可能,经过多次循环后二噁英降解率达到99.9%以上。

41、在高温煅烧阶段低沸点的as和se因挥发随着二氧化碳气流进入二氧化碳储罐被富集(挥发率达到99%以上),其余重金属在900~1000℃并不会挥发,经过煅烧后通常以氧化物的形态存在。经过气固相的碳酸化放热反应后,未挥发的多数重金属(cu、ni、pb、zn等)转化为稳定的碳酸盐形态,起到化学稳定的效果。在高温下,碳酸钙发生一定程度的烧结,形成结构稳定紧密的方解石结构,重金属嵌入方解石结构,起到高效的物理包裹作用;此外,二氧化硅、氧化铝和重金属在高温煅烧的过程也会一定程度上形成硅酸盐固溶体。因此,重金属通过化学稳定、物理包裹以及形成固溶体三方面的共同作用下被高效稳定/固化。

42、2、基于上述原理,本发明将飞灰中含钙组分,尤其是现有技术容易忽视的硫酸钙通过二氧化碳鼓泡的方式高效转化为碳酸钙,对二氧化碳进行高效捕集。分级脱除可溶性氯、不溶性氯、硫酸钙,回收高纯度的氯盐和硫酸铵。制备得到的碳酸化飞灰碳酸钙含量高于80%,极低的硫酸钙和氯含量,因此本发明所制备的碳酸化飞灰能够被用于热化学储热和碳酸化放热,为飞灰处置系统供能。此外,经过多次热化学储热和碳酸化放热的碳酸化飞灰重金属得到高效稳定/固化,二噁英被彻底降解,主要成分为碳酸钙,具有较高的资源化利用潜力。

43、与现有技术相比,本发明具有以下优点:

44、(1)本发明所述方法能够对二氧化碳进行永久封存,最大程度的利用飞灰中的钙,提高飞灰的碳捕集能力。

45、(2)本发明所述方法通过分级回收高纯度的氯盐和硫酸铵,全过程无废液产生。

46、(3)本发明所述方法利用预处置后的飞灰对太阳能进行热化学储热,储热效率达到80%以上,降低飞灰处置系统能耗90%以上。

47、(4)本发明所述方法能实现飞灰中的重金属高效固化与二噁英协同降解。

48、(5)本发明所述方法经济、绿色、节能、环保、低碳。

- 还没有人留言评论。精彩留言会获得点赞!