一种导管清污工艺及装置的制作方法

本技术涉及导管清理,尤其是涉及一种导管清污工艺及装置。

背景技术:

1、导管加工后,导管的表面或者内部均会附着焊接油污,焊接油污会影响导管的后续加工质量,因此需要在导管焊接后对导管进行清理。

2、导管是一个不规则、弯弯曲曲的有一定长度的形体,清理时一般会对外表面进行汽油擦洗,对导管内壁采用冲洗方法进行清理,通过自然干燥。汽油擦洗安全性差,内壁使用单根冲洗方法效率低下,清洗质量难以保证,自然干燥,干燥周期长。零件清理时一般会使用超声波进行清理,超声波清洗时将零件放入超声波清洗槽,超声波发生器产生高频高压,通过电缆联结线传导给换能器,换能器与振动板一起产生高频共振,从而使清洗槽中的溶剂受超声波作用对污垢进行洗净。

3、针对上述中的相关技术,由于导管长度不一,对导管进行清理时,超声波清洗系统难以对导管内清洗干净,特别是较长的导管,在清洗时依旧需要人工操作对单根导管内壁、外壁分步清洗,清洗步骤较为繁琐,耗时耗力,并且清洗质量难以保证,清洗方法难以满足导管大批量生产的需要。

技术实现思路

1、为了便于对导管进行清洗同时提高导管清洗的效率和效果,本技术提供一种导管清污工艺及装置。

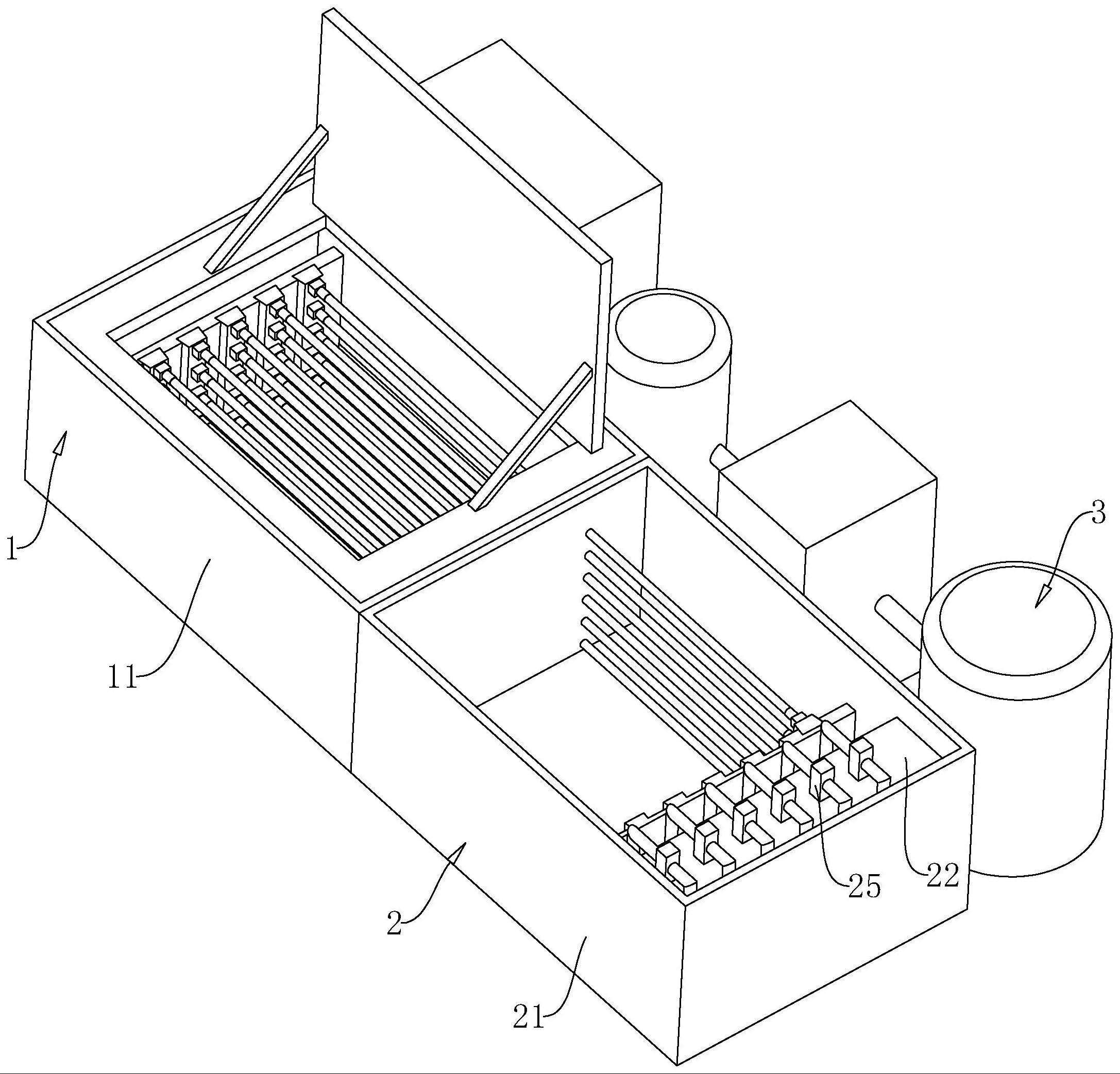

2、本技术提供的一种导管清污工艺及装置采用如下的技术方案:

3、一种导管清污工艺及装置,清污方法如下:

4、s1、对加工后的导管进行清洗处理,清理处理使用超声波清洗系统;

5、s11、超声波清洗系统内放置有固定组件,粗洗时将需要清洗的导管安装在固定组件上,安装完成后将导管放入超声波清洗系统内进行清理;

6、s2、粗洗后转移固定组件与导管至组合清洗机处,组合清洗机能够对粗洗后的导管进行漂洗处理;

7、s21、清洗液通过泵经脱气进入超声波清洗系统,内设液位传感器,到液位后自动停止;

8、s22、漂洗处理时首先再次对导管进行超声波清洗;

9、s23、超声波清洗后再使用清洗液对导管内壁进行高压冲洗;

10、s24、内部冲洗后将组合清洗机内的清洗液放出,并对导管进行热风烘干,烘干导管内外壁;

11、s3、取出清洗完成的导管并对粗洗和漂洗后的清洗液进行回收处理,清洗后的碳氢溶剂定期通过蒸馏回收机进行回收循环使用。

12、通过采用上述技术方案,对导管进行粗洗后再次进行漂洗处理,漂洗处理时对管道内部进行冲洗和风干,对导管粗洗前,将多个导管安装在固定组件上,便于粗洗后对导管进行转移,从而便于对导管进行清洗同时提高导管清洗的效率和效果,清洗后对清洗液进行回收处理,提高清洗液的利用率。

13、可选的,所述超声波清洗系统包括第一清洗箱、设于第一清洗箱内的升降板和升降驱动,升降驱动与升降板连接,升降驱动用于驱动升降板于第一清洗箱内升降,升降板上设有第一固定板,第一固定板用于安装固定组件。

14、通过采用上述技术方案,导管进行粗洗时,启动升降驱动,升降驱动带动升降板上升,将导管安装在固定组件上,并且将固定组件固定在第一固定板上,从而将导管固定在升降板上,第一固定板提高固定组件和导管在第一清洗箱内的稳定性,启动升降驱动,升降驱动带动升降板下降,直至固定组件连同导管进入第一清洗箱内,启动超声波清洗系统对导管进行超声波清洗。

15、可选的,所述步骤2中对导管进行粗洗时,通过反复驱动升降驱动,升降驱动带动升降件上下往复移动,进行升降抛动功能,实现清洗液的冲刷清洗功能。

16、通过采用上述技术方案,经过反复升降,提高对导管的清洁率。

17、可选的,所述固定组件包括插杆和多个安装头,多个安装头间隔设置在插杆上,第一固定板上开设有多个第一插槽,多个第一插槽沿水平方向间隔设置在第一固定板上,每个第一插槽内均能够安装固定组件,插杆插接于第一插槽内,插杆的插接方向与第一固定板的高度方向相同,插杆的插接方向与第一固定板的高度方向相同,安装头一端与第一固定板连接,另一端用于连接导管。

18、通过采用上述技术方案,导管通过安装头安装在插杆上,导管安装完毕后,将插杆从上至下插入第一插槽内,安装头便于将导管固定在插杆上,插杆便于在导管粗洗结束后对导管进行转移。

19、可选的,所述第一清洗箱远离第一固定板的一端设置有固定条,固定条靠近第一固定板的一侧设有限位板,固定条上设有多个锁紧螺栓,锁紧螺栓用于抵紧限位板。

20、通过采用上述技术方案,限位板对导管远离插杆的一端进行抵接限位,当导管安装在插杆上时,将限位板放置在导管与固定条之间,使用锁紧螺栓对限位板进行抵紧,锁紧螺栓抵紧限位板的同时,限位板对导管进行抵紧,降低导管在上下升降往复粗洗时产生晃动的可能性。

21、可选的,所述组合清洗机包括第二清洗箱、设于第二清洗箱内的液洗泵,第二清洗箱内设有第二固定板,第二固定板上开设有多个第二插槽,多个第二插槽的排列方式与第一插槽相同,插杆能够插接于第二插槽内,第二插槽内均开设有清洗口,插杆远离安装头的一端开设有清理口,插杆插入第二插槽内时,清洗口与清理口连通,第二固定板远离清洗口的一端连通有连接管,连接管上设有气泵,连接管远离第二固定板的一端与液洗泵连通。

22、通过采用上述技术方案,导管进行粗洗后,将插杆和导管一同移动至第二清洗箱内,并且将插杆重新插接入第二插槽内,使清洗口与清理口连通,启动液洗泵,液洗泵带动第二清洗箱内的清洁液进入导管内,对导管内部进行清洗,清洗导管内部后,将清洗液排出,启动气泵,使用气泵对导管内部进行吹气,对导管内部进行吹干,提高导管内的清洁度的同时节约时间,便于对导管进行后续加工。

23、可选的,所述安装头为快换接头。

24、通过采用上述技术方案,快换接头使导管便于安装在插杆上,从而便于对导管进行拆装,提高清洁效率。

25、可选的,所述第一清洗箱和第二清洗箱上均设有冷却器。

26、通过采用上述技术方案,冷却器能够对第一清洗箱和第二清洗箱内的清洗液进行冷却降温。

27、可选的,所述第一清洗箱和第二清洗箱上均设有真空脱气装置。

28、通过采用上述技术方案,真空脱气装置能够对清洗液进行脱气,使清洗液顺利进入导管孔内。

29、可选的,所述第二清洗箱设有导管内壁冲刷清洗装置。

30、通过采用上述技术方案,冲刷清洗装置能够对导管内壁进行高压清洗,提高导管内壁的清洁度。

31、可选的,所述第二清洗箱上设有导管高压热风烘干装置。

32、通过采用上述技术方案,高压热风装置能够对导管进行吹风烘干。

33、可选的,所述超声波清洗系统一侧设有清洗液回收蒸馏装置,实现清洗液的循环利用。

34、通过采用上述技术方案,蒸馏装置能够对清洗液进行回收,实现清洗液的循环利用。

35、综上所述,本技术包括以下至少一种有益技术效果:

36、1.通过将导管安装在固定组件上,随后将固定组件安装在超声波清洗系统内,超声波清洗系统对导管进行粗洗,粗洗后将固定组件连同管道一起移动至组合清洗机内,组合清洗机对导管的内部进行清洗并且在清洗后对导管内部进行风干,组合清洗机提高导管的清洁度的同时能够提高导管的风干速度,从而便于对导管进行清洗同时提高导管清洗的效率和效果,便于进行后续的导管加工程序;

37、2.设置第二固定板,并且在第二固定板上设置清洗口,插杆上设置清理口,当插杆插入第二插槽内时,清洗口与清理口连通,此时,需要对导管的内部进行清理时,启动液洗泵,液洗泵将清洗液增压输送至导管内部对导管内部进行冲刷清理,清理后关闭液洗泵,启动气泵,气泵对导管内进行高压吹气,直至将导管内部吹干,提高导管的清洁效率。

- 还没有人留言评论。精彩留言会获得点赞!