一种高含溴PS塑料碱热脱溴和共混再生的装置与方法

本发明属于固体废弃物资源化处理,涉及一种高含溴ps塑料碱热脱溴和共混再生的装置与方法。

背景技术:

1、废弃塑料的循环再生是实现社会永续发展的必然趋势。随着化石能源供应量减少,废弃塑料逐渐被视为宝贵的资源。废塑料回收企业的功能也从削减污染,向面向未来的资源、能源输出型企业转变。然而,废塑料中通常含有5~20wt%的含溴阻燃剂bfr,严重限制了含溴废塑料的再生利用。如废弃crt电视机塑料后壳部位的高含溴聚苯乙烯(ps)废塑料,其br-浓度>150000ppm。由于bfr溴化阻燃剂在环境中难以自然降解且具有生物累积性,对生物内分泌产生干扰,2011年欧盟在rohs 2.0标准中限制了多溴联苯(pbb)和多溴联苯醚(pbde)在电子电器设备中的使用(br-浓度<1000ppm),2019年加拿大也限制了十溴二苯乙烷(dbdpe)的使用和销售,导致大量废弃的高含溴塑料无法在家用电器、it通信等高值领域重新利用,造成资源的浪费和潜在利润损失。因此,通过技术改进与创新实现高含溴废ps塑料的高效脱溴和高值化再生利用是十分必要的。

2、含溴塑料的脱溴方法主要包括机械化学法、热解液化法和碱热浸出法等。机械化学法是在研磨过程中机械应力驱动化学反应,c-br键受到冲击和剪切力进而断键。chen xi等人(acs sustainable chem.eng.2020,8,1,172–178)通过添加纳米零价铁和金属氧化物等加速电子转移和溴离子吸附,但球磨脱溴仅能去除颗粒表面的溴元素,在工业化生产中仍有待实践和应用。热解液化法具有广泛的适用性,如专利zl201610259354.7将含溴塑料在450℃~550℃条件下进行流化床裂解得到热解油,但失去了塑料基质的完整性。碱热浸出法是高温高压下实现选择性脱溴,如专利zl201510067170.6以氨水作为溶液在300℃、9.82mpa条件下进行塑料的脱溴反应,得到脱溴后的塑料固体。碱热浸出法在保证塑料基质完整性的同时,提供了良好的脱溴效果。

3、然而,碱热浸出法的脱溴效率是有限的,尤其对于高含溴废弃ps塑料(br-浓度>150000ppm),无法通过一步碱热浸出处理直接使溴浓度小于1000ppm。若无限制地提高碱热浸出温度、时间,反而会损坏塑料基质的完整性,降低废ps塑料的利用价值。

技术实现思路

1、为了解决现有技术存在的不足,本发明的目的是提出了一种高含溴ps塑料碱热脱溴和共混再生的装置与方法,解决碱热脱溴后塑料物性降低、难以再利用的问题。

2、本发明提供的一种高含溴ps塑料的脱溴再生方法,基于碱热浸出预处理联合改性造粒再生进行脱溴、降溴两级处理,实现高含溴ps塑料的高效脱溴和升级再利用。

3、本发明的目的通过以下技术方案实现:

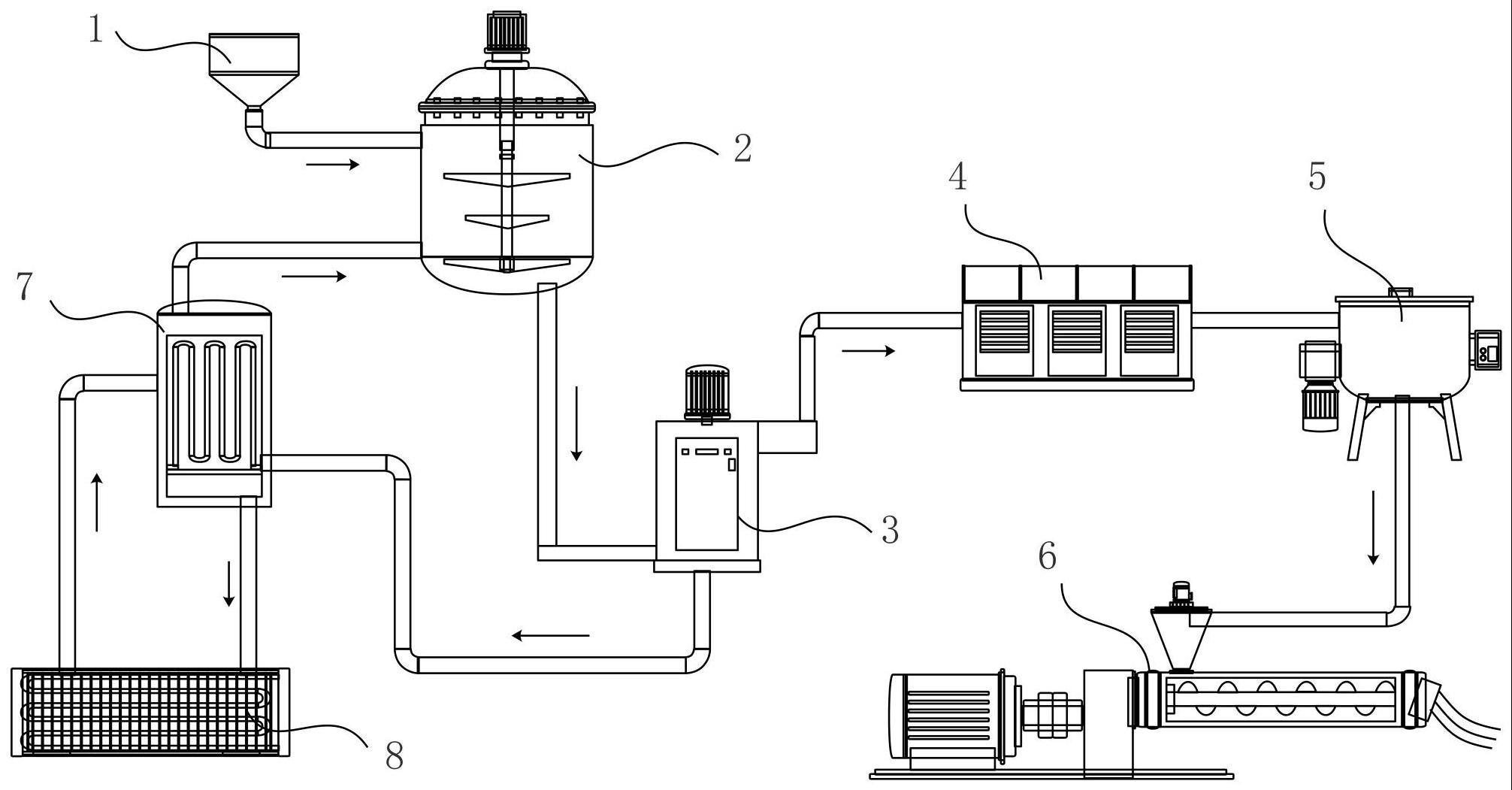

4、本发明提出了一种高含溴ps塑料碱热脱溴与共混再生装置,所述装置包括脱溴浸出机构、改性造粒机构、浸出液回收机构;

5、进一步地,

6、所述脱溴浸出机构包括下料斗、脱溴反应器,下料斗与脱溴反应器通过管道进行连接,同时脱溴反应器也通过管道与浸出液回收机构中的离心脱水机和热交换器分别相连;所述下料斗用于向装置中加入高含溴ps塑料原料,所述脱溴反应器用于提供脱溴浸出反应所需的高温高压条件,对高含溴ps塑料片料中溴元素进行碱热强化浸出处理;

7、所述改性造粒机构包括清洗干燥机、高混机、造粒机,所述清洗干燥机通过管道分别与离心脱水机和高混机相连,所述高混机两端分别通过管道连接清洗干燥机和造粒机;所述清洗干燥机用于对脱溴后,并进行离心脱水的ps塑料基质进行清洗干燥,去除ps塑料基质表面由于脱溴反应残留的碱和水分;所述高混机用于将额外从外部添加的无溴和/或低溴ps塑料、增韧剂以不同比例共混,得到均化后的共混混合物;所述造粒机用于对均化后的共混混合物进行造粒再生,获得再生ps颗粒;

8、所述浸出液回收机构包括离心脱水机、热交换器、反渗透浓缩结晶器,所述脱溴反应器出料口与离心脱水机进料口相连,离心脱水机出水口与热交换机进水口相连,离心脱水机出料口与清洗干燥机进料口相连,所述热交换器出水口与反渗透浓缩结晶器的进水口相连,所述反渗透浓缩结晶器的出水口经过热交换器,与脱溴反应器相连。所述浸出液回收机构用于对脱溴反应器中生成的浸出反应液中的热量和溴元素进行回收再利用。

9、优选地,所述脱溴反应器为耐压密闭自加热反应器,所述脱溴反应器的释压气体经活性炭尾气处理后排放。

10、优选地,所述离心脱水机将脱溴后ps塑料基质和高温含溴浸出液进行固液分离。

11、优选地,所述高温含溴浸出液在热交换器中被降温,热能被回收用于对浸出液重新加热。

12、优选地,所述反渗透浓缩结晶器对含溴浸出液进行渗透浓缩、结晶提溴处理,分别得到无溴浸出液、溴盐粗晶体。

13、优选地,所述无溴浸出液可被重复使用,无溴浸出液在热交换器被加热,重新用于脱溴反应的浸出液。

14、优选地,所述各机构的数量不限于1个,所述脱溴浸出机构、改性造粒机构、浸出液回收机构之间通过串联方式连接,脱溴浸出机构与脱溴浸出机构之间通过并联方式连接,改性造粒机构与改性造粒机构之间通过并联方式连接,浸出液回收机构与浸出液回收机构之间通过并联方式连接,构建间歇连续处理系统。

15、本发明还提出了一种高含溴ps塑料碱热脱溴和共混再生方法,适用于上述的高含溴ps塑料碱热脱溴和共混再生装置,包括如下步骤:

16、s1:将高含溴ps塑料原料通过下料斗加入到脱溴浸出机构,在脱溴反应器中进行碱热强化浸出一级脱溴处理,经离心脱水机后得到脱溴后ps塑料基质、高温含溴浸出液;

17、s2:将脱溴后ps塑料基质与无溴和/或低溴ps塑料、增韧剂在高混机中按不同比例共混,然后经造粒机挤出造粒,得到二级降溴后的ps再生颗粒。

18、步骤s1中,所述高含溴ps塑料原料中溴元素含量为150000~500000ppm。

19、脱溴反应条件为:温度200~350℃,ph值9~14,压力0.4~1.2mpa,时间15~100min;优选温度为300℃、ph值12、压力0.8mpa、时间50min。

20、优选地,步骤s2中所述无溴和/或低溴ps塑料的添加比例为30~98%(质量比),根据实际需要进行比例选择,脱溴后ps塑料基质在共混及改性造粒过程中溴元素浓度被进一步稀释降低。

21、优选地,步骤s2中所述增韧剂包括sbs、mbs、sebs、poe、tpo、tpv,可以根据实际使用情况选择其中的一种或多种;优选地,为sbs和mbs,可以只使用一种或两种同时使用;所述增韧剂添加比例为1~15%(质量比),优选地,为10%;通过添加增韧剂可提高塑料的断裂伸长率和冲击性能,使得造粒后ps塑料颗粒仍具有良好的物理性能。

22、经离心脱水机后获得的高温含溴浸出液首先经热交换器降温,然后进入反渗透浓缩结晶器进行渗透浓缩、蒸发结晶,得到无溴浸出液、溴盐粗晶体;所述无溴浸出液进入热交换器被加热,能够重新用作脱溴反应浸出液。

23、与现有技术相比,本发明的有益效果是:现有的碱热浸出脱溴方法,在脱溴的同时,无法很好保证塑料原先的物理性能;而本发明通过联合使用碱热浸出预处理、改性造粒再生两种工艺进行高含溴ps塑料的脱溴、降溴两级处理,在降低溴元素浓度的同时保持了ps塑料物理性能稳定,解决了碱热脱溴后塑料物性降低、难以再利用的问题,实现高含溴ps废塑料的高效脱溴和升级再利用。本发明能够实现脱溴效率达到99.5%,和现有的碱热浸出脱溴方法相比,脱溴效率提高5~15%,同时能够实现高含溴废弃ps塑料的良好脱溴效果。

- 还没有人留言评论。精彩留言会获得点赞!