一种高氨氮、高COD、高盐工业尾水处理方法与流程

本发明涉及工业废水处理,具体地讲,是涉及一种高氨氮、高cod、高盐工业尾水处理方法。

背景技术:

1、随着环境保护高标准的要求及对危险化工行业的整治,一批批不合格的工厂需要对这些厂残留的尾水进行处置,这些工厂的尾水特别复杂,涉及到染料、农药、医药、化工等多种行业,其水质的特点是:高色度、高氨氮、高cod、高盐等,有的毒性还很高,一般的生化处理进行不了,直接造成生化系统的崩溃,如果进行专类细菌培养成本很高,难度特别大,一般的物化处理仅仅只能去除部分色度,并不能降低其他指标。如果采用稀释生化的方法进行处理,则需要消耗相当于废水体积几十倍的淡水,不仅浪费了大量的淡水资源,而且还大幅度增加了废水的排放量,不符合污染排放要求。

2、目前针对高氨氮、高cod、高盐工业尾水的处理方法主要有:折点加氯、鸟粪石、电化学、活性炭吸附等工艺,但均存在局限。例如折点加氯工艺对氨氮的去处很有限,而且会造成水中氯超标以至于影响生化;鸟粪石工艺对含磷量有一定的要求,而且处理不当会对废水的总磷影响;电化学工艺的耗电量很大,工艺复杂,设备费用很高;活性炭吸附工艺的去除率也很有限,而且吸附后的活性炭需要再生。因此,研发一种可行稳定高效的高氨氮、高cod、高盐工业尾水处理方法为本领域应用所需。

技术实现思路

1、针对上述现有技术中的问题,本发明提供一种工艺可行、稳定性强、污染物去除率高、出水水质稳定达标的高氨氮、高cod、高盐工业尾水处理方法。

2、为了实现上述目的,本发明采用的技术方案如下:

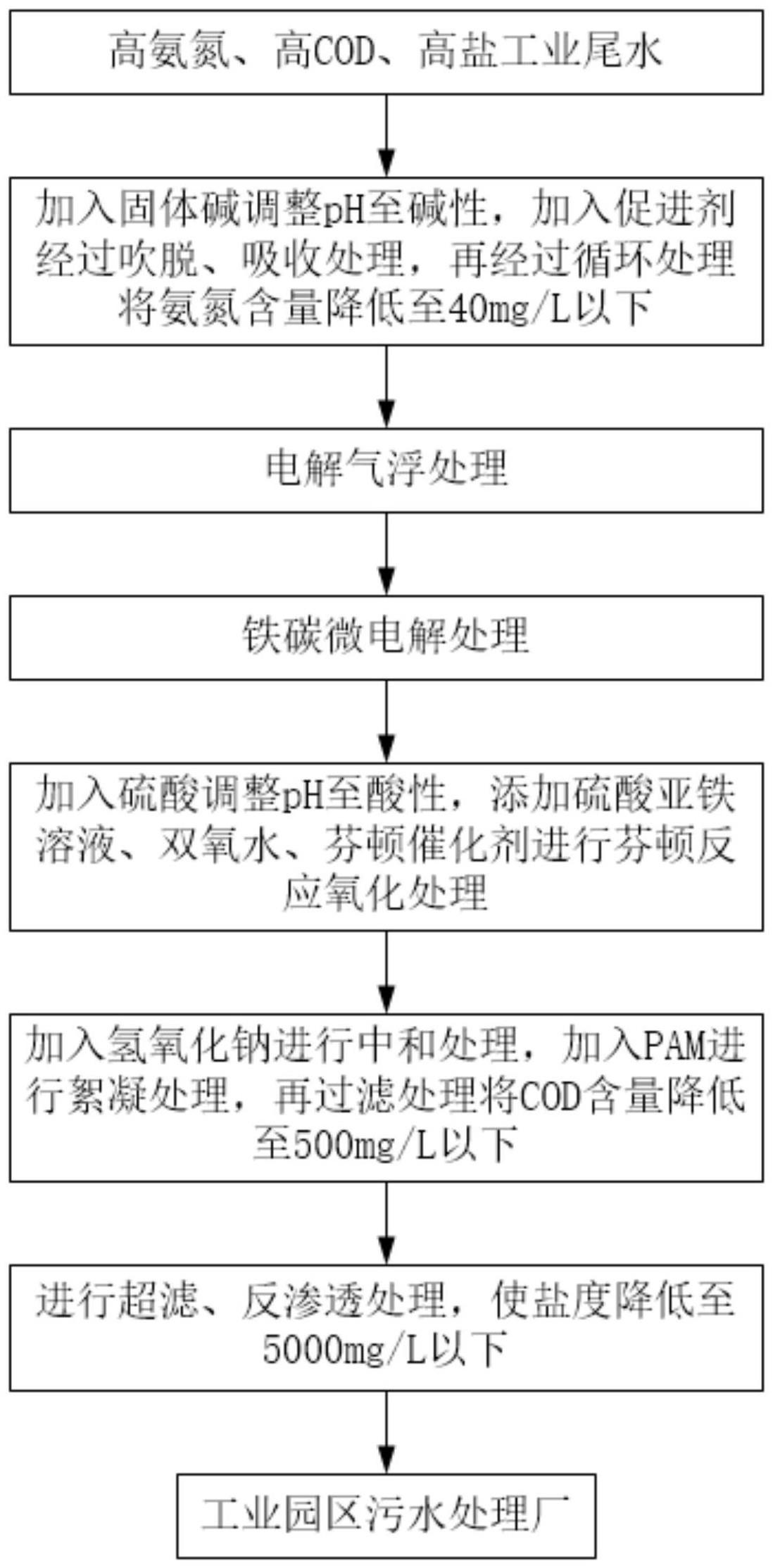

3、一种高氨氮、高cod、高盐工业尾水处理方法,依次进行以下步骤:

4、(1)向导出的高氨氮、高cod、高盐工业尾水废水中加入固体碱调整其ph为碱性,并加入促进剂ac50进行吹脱、吸收处理,再经过循环处理将废水中的氨氮含量降低至40mg/l以下;

5、(2)将步骤(1)中氨氮处理后的废水进行电解气浮处理;

6、(3)将步骤(2)中电解气浮处理后的废水进行铁碳微电解处理;

7、(4)向步骤(3)中铁碳微电解处理后的废水中加入硫酸调整其ph为酸性,并依次添加20wt%浓度的硫酸亚铁溶液、50wt%浓度的双氧水和芬顿催化剂fl500,进行芬顿反应氧化处理,然后依次进行中和、絮凝、过滤处理将废水中的cod含量降低至500mg/l以下;

8、(5)将步骤(4)处理后的废水进行超滤处理或/和反渗透处理,使废水中的盐度降低至5000mg/l以下,完成对该高氨氮、高cod、高盐工业尾水的处理。

9、具体地,所述步骤(1)中固体碱采用氢氧化钙、氢氧化钠中的一种,调整后的废水ph为10.5-11.5;促进剂ac50的添加量为废水的1-2vol%。

10、具体地,所述步骤(1)中吹脱处理时采用循环吹脱,汽水比保持在3500:1。

11、具体地,所述步骤(2)中采用电解气浮机处理1-2小时,保持其电解电流在300-500a之间,并在电解气浮处理过程中进行刮渣处理。

12、具体地,所述步骤(3)中采用铁碳微电解塔处理1-2小时,铁碳填充料的添加量为塔体容积的1/5-1/3。

13、具体地,所述步骤(4)中加入硫酸调整后的ph为3-5。

14、具体地,所述步骤(4)中硫酸亚铁溶液的添加量为废水的2-16vol%,双氧水的添加量为废水的1-8vol%,芬顿催化剂fl500的添加量为废水的0.25-0.5vol%,进行芬顿反应氧化处理的时间为3-3.5小时。

15、具体地,所述步骤(4)中进行中和处理采用20wt%浓度的氢氧化钠,添加量为废水的1-2vol%;进行絮凝处理采用0.3%质量浓度的pam絮凝剂或10%质量浓度的pac絮凝剂,添加量为废水的1-1.5vol%。

16、与现有技术相比,本发明具有以下有益效果:

17、本发明针对特定的高氨氮、高cod、高盐工业尾水进行处理工艺的全新设计,采用氨氮吹脱、电解气浮、铁碳微电解、芬顿氧化、超滤及反渗透工艺的联合处理,并准确地确定了每步工艺过程中使用的药剂品种和数量,保证了每个工艺步骤的精准处理,实现了该高氨氮、高cod、高盐工业尾水的有效处理,使之达到工业园区污水处理厂的接收标准,从而实现对该种废水的有效治理。

技术特征:

1.一种高氨氮、高cod、高盐工业尾水处理方法,其特征在于,依次进行以下步骤:

2.根据权利要求1所述的高氨氮、高cod、高盐工业尾水处理方法,其特征在于,所述步骤(1)中固体碱采用氢氧化钙、氢氧化钠中的一种,调整后的废水ph为10.5-11.5;促进剂ac50的添加量为废水的1-2vol%。

3.根据权利要求1所述的高氨氮、高cod、高盐工业尾水处理方法,其特征在于,所述步骤(1)中吹脱处理时采用循环吹脱,汽水比保持在3500:1。

4.根据权利要求1所述的高氨氮、高cod、高盐工业尾水处理方法,其特征在于,所述步骤(2)中采用电解气浮机处理1-2小时,保持其电解电流在300-500a之间,并在电解气浮处理过程中进行刮渣处理。

5.根据权利要求1所述的高氨氮、高cod、高盐工业尾水处理方法,其特征在于,所述步骤(3)中采用铁碳微电解塔处理1-2小时,铁碳填充料的添加量为塔体容积的1/5-1/3。

6.根据权利要求1~5任一项所述的高氨氮、高cod、高盐工业尾水处理方法,其特征在于,所述步骤(4)中加入硫酸调整后的ph为3-5。

7.根据权利要求6所述的高氨氮、高cod、高盐工业尾水处理方法,其特征在于,所述步骤(4)中硫酸亚铁溶液的添加量为废水的2-16vol%,双氧水的添加量为废水的1-8vol%,芬顿催化剂fl500的添加量为废水的0.25-0.5vol%,进行芬顿反应氧化处理的时间为3-3.5小时。

8.根据权利要求7所述的高氨氮、高cod、高盐工业尾水处理方法,其特征在于,所述步骤(4)中进行中和处理采用20wt%浓度的氢氧化钠,添加量为废水的1-2vol%;进行絮凝处理采用0.3%质量浓度的pam絮凝剂或10%质量浓度的pac絮凝剂,添加量为废水的1-1.5vol%。

技术总结

本发明公开了一种高氨氮、高COD、高盐工业尾水处理方法,依次采用以下过程:废水经过固体碱调整pH为碱性,并加入促进剂经过吹脱、吸收,再经过循环处理把氨氮含量降低到40mg/L以下,经过氨氮处理的废水再依次分别经过电解气浮处理、铁碳微电解处理,经过铁碳微电解的废水经过硫酸调整pH为酸性,添加20wt%浓度的硫酸亚铁溶液、50wt%浓度的双氧水和芬顿催化剂FL500,进行芬顿反应氧化处理,然后依次进行中和、絮凝、过滤处理将其COD含量降低至500mg/L以下,然后将经过上述处理的废水再经过超滤、反渗透处理使其盐度降低至5000mg/L以下。采用本发明方法处理过的工业尾水指标达到了工业园区污水处理厂的接收标准,使处理后的废水得到了有效的治理。

技术研发人员:李开红,康东平,苏旭

受保护的技术使用者:陕西凯利环境工程有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!