高铜酸性水治理产渣无害化的处理方法与流程

本发明涉及环境保护与水治理,尤其涉及一种高铜酸性水治理产渣无害化的处理方法。

背景技术:

1、有色金属矿山的富硫矿床中含有大量硫化矿物,在空气、水及微生物的作用下,发生风化、溶浸、氧化和水解等一系列的物理化学及生化等反应,逐步形成含硫酸的酸性液体,对矿区周边环境造成严重污染。因此,有必要对这些酸性水进行治理,以保护矿区周边环境。

2、由于这些酸性水中普遍富含铜等有价物质,目前常采用的治理方法为分步沉淀法,即通过硫化法回收有价物质铜,然后再利用石灰中和法(hds法)去除酸性水中的其他重金属。当酸性水中的铁等杂质金属含量较高时,为保证硫化收铜工段铜渣的品位,在硫化收铜前还需要进行除铁预处理。例如,公开号为cn108101253a的专利提供了一种重金属废水的处理方法,该方法先进行除铁作业,通过将废水的ph值调节至4-5,再加入絮凝剂,沉降去除废水中的铁离子;然后再向除铁作业得到的上清液中加入硫化钠和絮凝剂,沉降去除废水中的铜离子,进行沉铜作业;再将沉铜作业得到的上清液的ph值调节至6-7,加入絮凝剂,沉降去除废水中的重金属离子,得到达标排放的清水。

3、然而,上述方法虽然将含有重金属的废水处理为达标可排放的清水,但在废水中含有的铜、砷、铍等金属含量相对较高时,在除铁作业过程中加入絮凝剂沉降后形成的沉淀渣的浸出毒性(铜超标)、毒性物质含量(砷超标)的指标将无法满足一般工业固体废物的要求,属于危险废物。这样不仅严重增加整个水处理项目的建设投资和运行成本,还会增加环境隐患。因此,如何合理优化高铜酸性水治理工艺,确保水处理过程中产生的沉淀渣能够满足一般工业固体废物的要求,是目前高铜酸性水治理的研究热点。

4、有鉴于此,有必要设计一种改进的高铜酸性水治理产渣无害化的处理方法,以解决上述问题。

技术实现思路

1、针对上述现有技术的缺陷,本发明的目的在于提供一种高铜酸性水治理产渣无害化的处理方法,通过采用物理、化学法联合处理技术,利用高铜酸性水处理过程中产生的废物进行以废治废,降低高铜酸性水治理过程中沉淀渣的浸出毒性和毒性物质含量等污染指标,使其达到一般工业固体废物的要求,实现产渣无害化。

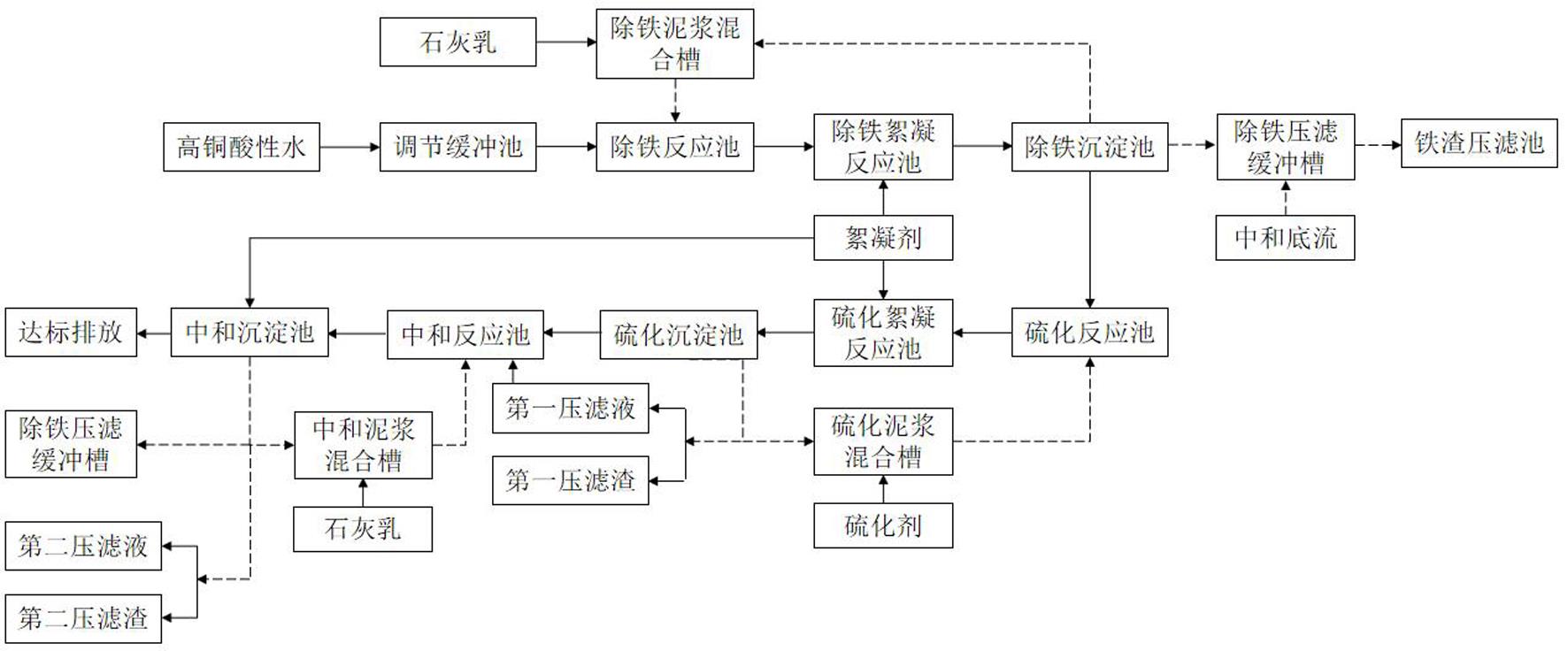

2、为实现上述目的,本发明提供了一种高铜酸性水治理产渣无害化的处理方法,包括如下步骤:

3、s1、将高铜酸性水输入除铁反应池中,调节ph值后,得到除铁浑浊液;向所述除铁浑浊液中加入絮凝剂,经除铁浓密机固液分离后,得到除铁底流和除铁溢流,并将至少部分所述除铁底流输入无害化处理工段;

4、s2、将步骤s1得到的所述除铁溢流输入硫化反应池中,加入硫化剂调节orp值后,得到硫化收铜浑浊液;向所述硫化收铜浑浊液中加入絮凝剂,经硫化浓密机固液分离后,得到硫化底流和硫化溢流;将至少部分所述硫化底流进行压滤脱水处理,得到第一压滤渣和第一压滤液;

5、s3、将步骤s2得到的所述硫化溢流和所述第一压滤液输入中和反应池中,调节ph值后,得到中和浑浊液;向所述中和浑浊液中加入絮凝剂,经中和浓密机固液分离后,得到中和底流和中和溢流;将至少部分所述中和底流进行压滤脱水处理,得到第二压滤渣和第二压滤液;

6、s4、利用步骤s2得到的所述硫化溢流或步骤s3得到的所述中和底流或所述中和溢流中的至少一种,对步骤s1中输入所述无害化处理工段的除铁底流进行无害化处理。

7、作为本发明的进一步改进,在步骤s4中,所述无害化处理的方法为:

8、将输入无害化处理工段的除铁底流与步骤s3得到的所述中和底流按照质量比1:1~2混合2~10min,得到混合液;对所述混合液进行压滤脱水处理,得到第三压滤渣和第三压滤液;所述第三压滤液输入所述硫化反应池中。

9、作为本发明的进一步改进,在步骤s4中,所述无害化处理的方法为:

10、将输入无害化处理工段的除铁底流与步骤s2得到的所述硫化溢流或步骤s3得到的所述中和溢流中的一种按质量比1:1~3混合后,搅拌洗涤10~40min,然后进行压滤脱水处理,得到第四压滤渣和第四压滤液;所述第四压滤液输入所述硫化反应池中。

11、作为本发明的进一步改进,在步骤s1中,所述高铜酸性水中的铜离子浓度不低于500mg/l,所述调节ph的方式为:添加ph值调节剂将ph调节至3.3~3.6,并反应0.25~0.5h;所述ph值调节剂为石灰或电石渣。

12、作为本发明的进一步改进,在步骤s2中,所述调节orp值的方式为:加入硫化剂将orp值调节值0~200mv,并反应0.25~0.5h;所述硫化剂为硫化钠、硫氢化钠、硫化氢气体中的一种。

13、作为本发明的进一步改进,在步骤s3中,所述调节ph的方式为:添加ph值调节剂将ph调节至8.2~8.8,并反应0.8~1.2h;所述ph值调节剂为石灰或电石渣。

14、作为本发明的进一步改进,在步骤s1中,所述除铁底流的2%~10%回流至所述除铁反应池中。

15、作为本发明的进一步改进,在步骤s2中,所述硫化底流的2%~10%回流至所述硫化反应池中。

16、作为本发明的进一步改进,在步骤s3中,所述中和底流的70%~90%回流至所述中和反应池中。

17、作为本发明的进一步改进,在步骤s1、步骤s2和步骤s3中,所述絮凝剂均为非离子絮凝剂;步骤s1和步骤s2中所述絮凝剂的加入量为1~5g/m3,步骤s3中所述絮凝剂的加入量为1~15g/m3。

18、本发明的有益效果是:

19、1、本发明提供的高铜酸性水治理产渣无害化的处理方法,针对富含重金属的高铜酸性水的污染禀赋特性,结合目前酸性水处理的工艺特点,采用物理、化学法联合处理技术,通过将高铜酸性水依次进行除铁、硫化收铜、中和沉淀,使最终得到的中和溢流和第二压滤液中的目标重金属满足排放标准,实现对高铜酸性水的高效处理;在此基础上,本发明基于以废治废的原则,利用高铜酸性水处理过程产生的中和底流、硫化液或中和液对除铁过程中产生的铁渣进行处理,使处理后的铁渣的浸出毒性、毒性物质含量均能满足一般工业固体废物要求,解决了中间产物堆存场所紧张的问题,也降低了堆存时的环境风险,实现了产渣无害化的目的。

20、2、本发明提供的高铜酸性水治理产渣无害化的处理方法,通过进一步对处理工艺中的ph值、orp值、回流比等参数进行调控,能够以简单的工艺高效地将高铜酸性水处理成符合排放标准的水体。并且,本发明在对水处理过程中产生的铁渣进行无害化处理的同时,还能够降低随铁渣液相损失的有价物质铜,进而提高整个高铜酸性水治理过程中铜的回收率。

21、3、本发明提供的高铜酸性水治理产渣无害化的处理方法工艺简单、运行安全可靠、使用的药剂常见且价格低廉,能够将高铜酸性水治理成符合排放标准的水体及固废,同时提高铜的回收率,具有显著的经济效益、环境效益和社会效益,为高铜酸性水的治理提供了新的思路。

技术特征:

1.一种高铜酸性水治理产渣无害化的处理方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的高铜酸性水治理产渣无害化的处理方法,其特征在于:在步骤s4中,所述无害化处理的方法为:

3.根据权利要求1所述的高铜酸性水治理产渣无害化的处理方法,其特征在于:在步骤s4中,所述无害化处理的方法为:

4.根据权利要求1所述的高铜酸性水治理产渣无害化的处理方法,其特征在于:在步骤s1中,所述高铜酸性水中的铜离子浓度不低于500 mg/l,所述调节ph的方式为:添加ph值调节剂将ph调节至3.3~3.6,并反应0.25~0.5h;所述ph值调节剂为石灰或电石渣。

5.根据权利要求1所述的高铜酸性水治理产渣无害化的处理方法,其特征在于:在步骤s2中,所述调节orp值的方式为:加入硫化剂将orp值调节值0~200mv,并反应0.25~0.5h;所述硫化剂为硫化钠、硫氢化钠、硫化氢气体中的一种。

6.根据权利要求1所述的高铜酸性水治理产渣无害化的处理方法,其特征在于:在步骤s3中,所述调节ph的方式为:添加ph值调节剂将ph调节至8.2~8.8,并反应0.8~1.2h;所述ph值调节剂为石灰或电石渣。

7.根据权利要求1所述的高铜酸性水治理产渣无害化的处理方法,其特征在于:在步骤s1中,所述除铁底流的2%~10%回流至所述除铁反应池中。

8.根据权利要求1所述的高铜酸性水治理产渣无害化的处理方法,其特征在于:在步骤s2中,所述硫化底流的2%~10%回流至所述硫化反应池中。

9.根据权利要求1所述的高铜酸性水治理产渣无害化的处理方法,其特征在于:在步骤s3中,所述中和底流的70%~90%回流至所述中和反应池中。

10.根据权利要求1所述的高铜酸性水治理产渣无害化的处理方法,其特征在于:在步骤s1、步骤s2和步骤s3中,所述絮凝剂均为非离子絮凝剂;步骤s1和步骤s2中所述絮凝剂的加入量为1~5g/m3,步骤s3中所述絮凝剂的加入量为1~15g/m3。

技术总结

本发明提供了一种高铜酸性水治理产渣无害化的处理方法,涉及水治理技术领域。该方法通过将高铜酸性水依次进行除铁、硫化收铜、中和以及铁渣无害化处理,使中和过程得到的中和溢流和压滤液中的目标重金属满足排放标准,实现对高铜酸性水的高效处理;同时利用高铜酸性水处理过程产生的中和底流、硫化液或中和液对除铁过程中产生的铁渣进行处理,通过以废治废的方式使处理后的铁渣的浸出毒性、毒性物质含量均满足一般工业固体废物要求,实现产渣无害化的目的。通过上述方式,本发明能够以简单的工艺、廉价的药剂实现对高铜酸性水的有效治理,处理后的水体及渣料均符合相应排放要求,同时提高铜的回收率,具有显著的经济效益、环境效益和社会效益。

技术研发人员:兰馨辉,叶锦娟,程伟凤,崔崇龙

受保护的技术使用者:长春黄金研究院有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!