用于吸附塔的粉末清理装置和控制方法与流程

本发明涉及化工生产用的吸附塔,具体涉及用于吸附塔的粉末清理装置和控制方法。

背景技术:

1、吸附塔是利用其内部装填的吸附剂吸附液体中的组分,将该组分与液体分离的设备,被广泛使用在污水处理、化工生产等领域,是吸附法提锂工艺中的关键设备。

2、吸附塔是下进上出的罐体,内部由花板和罐体内壁围成吸附剂的填充区域,吸附剂会被花板限制在填充区域内。液体物料从吸附塔底部进料,穿过吸附剂的填充区域,再透过花板上的水帽,从吸附塔的顶部出料。

3、但是,由于吸附剂在卤水悬浮,处于无规则运动状态,常有碰撞和摩擦,因此会产生吸附剂粉末。这些吸附剂粉末在卤水中逸散,穿过花板的水帽,接触罐体内壁后失去动能,沉积在花板的上表面边缘(塔壁处)。随时间累积,吸附剂粉末会掩埋水帽,导致其透水性降低,花板的上下之间的压差会因此增高。在这种情况下,控制系统会频繁报警,甚至将设备关停,技术人员无法快速处理该情况,因此只能被迫停产,严重降低生产效率。

4、清理吸附剂粉末难以清理,需要将吸附塔内的液体排空,再由技术人员进入罐体内手工清理,不仅十分不便,还容易发生安全事故,并且吸附剂粉末难以回收。

技术实现思路

1、本发明的目的在于,提供不需要将吸附塔内的液体排出,就能清理花板上的吸附剂粉末的吸附塔,节约清理吸附剂粉末的人工,避免plc系统会因此频繁报警甚至将设备关停的情况,提高生产效率。

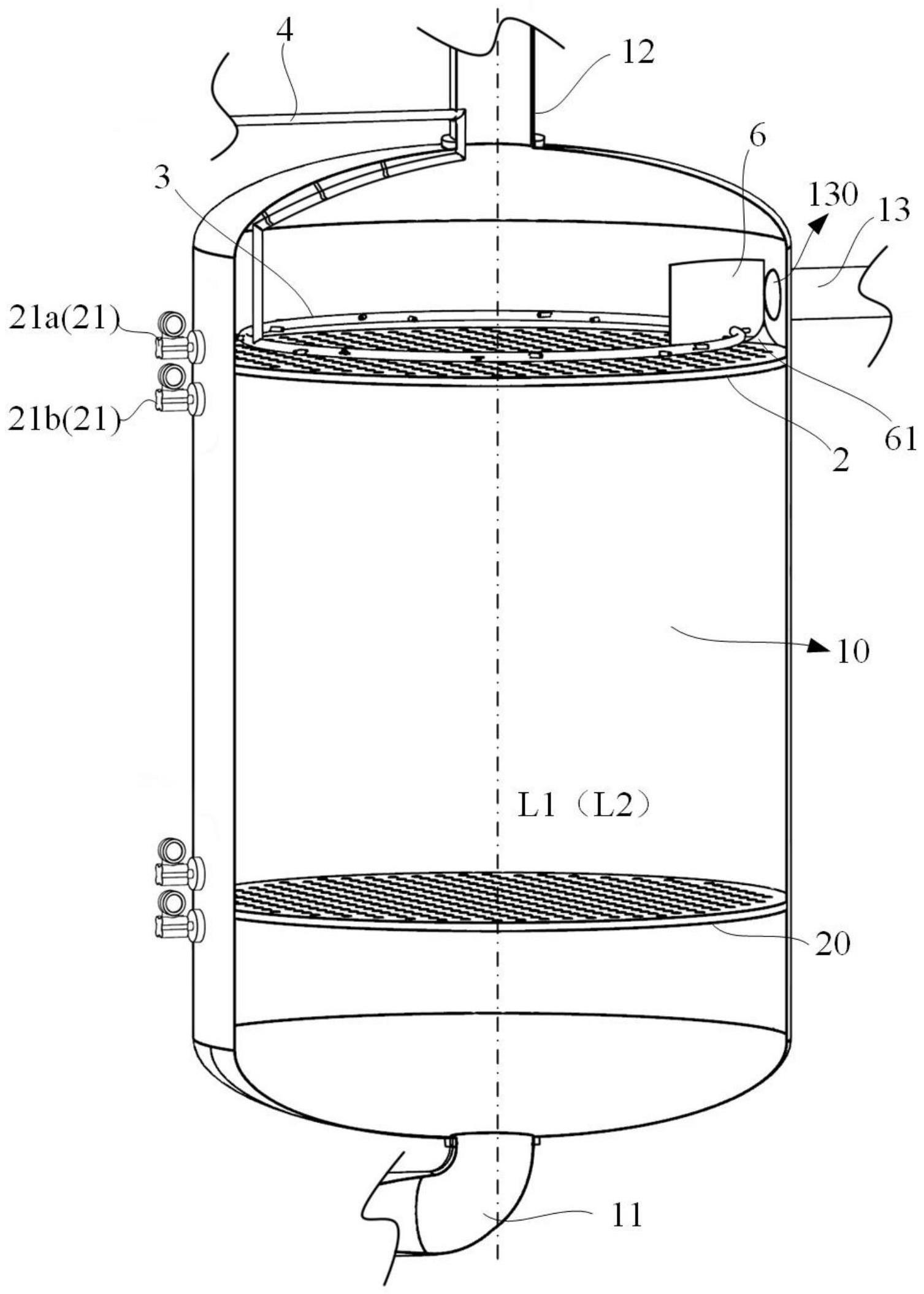

2、为了以上目的,本发明提供用于吸附塔的粉末清理装置。吸附塔包括罐体1、设置在罐体1内的上花板2,罐体1内部由上花板2划分出两个空间,上花板2下侧的空间作为填充区域10内部填充有吸附剂,上花板2上侧的空间与出液管道12连通,罐体1的底端设置有与填充区域10连通的进液管道11,原料液由进液管道11进入填充区域10,与吸附剂接触后,通过上花板2中的水帽进入上花板2上侧的空间,由出液管道12出液。

3、用于吸附塔的粉末清理装置包括盘管3、进气管道4,吸附塔的进液管道11具有分支管作为进水管110连通工业水罐,分支管110上设置有进水阀1101。

4、盘管3的俯视投影呈环状,两端封闭,靠近罐体1的内侧壁和上花板2的上侧表面,其中轴线l2与罐体1的中轴线l1重合,

5、进气管道4连通空气压缩机40和盘管3,向盘管3内输送高压空气,高压空气从盘管3上设置的冲刷喷头31a…n和多个搅动喷头32a…n喷出。冲刷喷头31a…n间隔指向罐体1的内壁和盘管3的中心轴,与其跟盘管3连接处的切线垂直。搅动喷头32a…n位于冲刷喷头31a…n的间隔内,喷出方向与其跟盘管3连接处的顺时针方向的切线具有夹角θ,夹角θ<90°。

6、罐体1的侧壁设置与罐体1连通的排液管13,排液管13与罐体1连通处的排液口130位于上花板上侧,排液口130的下端与盘管3平齐。

7、进液管道11设置有进液阀111,进水管110设置有进水阀1101,出液管道12上设置有出液阀121,进气管道4上设置有进气阀41。

8、因此,在吸附剂粉末覆盖上花板边缘,导致上花板上下压力差过大的时候,工作人员控制出液管道12关闭、排液管道13打开,并让进液继续泵入罐体1,罐体1内旋转的液体会携带着被冲刷扬起的吸附剂粉末,从排液管13道流出,不需要人工进行清理,即不需要为了清理吸附剂粉末将设备停产、排空罐体1。本装置的结构简单,能高效清理位于上花板边缘的吸附剂粉末,由高压空气为上花板上侧液体物料提供动力,形成的负压能促进液体旋转、排出。高压空气不影响卤水中的离子组分比,对产品质量影响极小。位于上花板上侧的液体物料已被吸附,从罐体1上方的排液口130排出并会造成物料的浪费。

9、优选的,排液管道13连通含有滤网1321的回收槽132。

10、滤网1321用于将吸附剂粉末过滤收集,以便于工作人员回收吸附剂粉末。

11、优选的,分支管110上设置有进水流量计110f,用于吸附塔的粉末清理装置还具有控制系统5,控制系统5判断在上花板2设置的述压力变送器21的压力值大于预设值时,关闭进液阀111和出液阀121,开启进水阀1101,通过分支管110向罐体1内泵入工业水,并根据进水流量计110f的测量值调节工业水流速。

12、因此,利用进水管11向罐体1泵入工业水,可以将罐体1内的液体物料稀释。能减少从排液口排出的液体物料的量,减少物料的浪费。

13、优选的,进气管道4穿过出液管道12的管壁,沿出液管道12的内侧管壁向罐体1的内部延伸,在罐体1的内部通过卡箍与罐体1的上侧内壁固定,再向下延伸至盘管3的中段。出液管道12与进气管道3焊接,形成出液管道12的密封。

14、因此,罐体1的结构简单,仅在罐体1的上端和下端设置有两个开口,利用管线的设计,就能够形成连通罐体1内的盘管3与罐体1外的空气压缩机40的结构,既节约吸附塔制造工序和成本,也便于工作人员进行改造、安装和检修。

15、优选的,还包括竖向的挡板6,挡板6从罐体1的侧壁向罐体1的中轴线l1延伸,位于排液口130的一侧,正对最接近的冲刷喷头的出口。

16、因此,挡板6能够引导花板上侧的旋转液体流入排液管道13,大幅度缩短吸附剂粉末随旋转液体在罐体1内运动的时间,清理效率更高。

17、优选的,搅动喷头32a…n的位置高于冲刷喷头31a…n。

18、因此,冲刷喷头31a…n更靠近上花板的上表面,对吸附剂粉末的冲刷效果更好。并且,冲刷喷头31a…n喷出的高压气体所形成的湍流对上方搅动喷头喷气产生的旋转的水流影响很小,更利于旋转的水流将吸附剂粉末搬运到排液口130。

19、优选的,挡板6具有弧度,向靠近正对最接近的冲刷喷头弯曲。在排液口130、上花板2和挡板6的连接处,形成导向结构61,用于配合挡板将液体引导至排液口130。

20、因此,导向结构61和具有弧度的挡板6在排液口130附近形成圆滑的表面,二者配合将液体引导至排液口130,避免挡板6、上花板、罐体1侧壁之间的夹角阻碍吸附剂粉末随液体排出。

21、优选的,进气管道4与盘管连通的接口401位于盘管3的中间。

22、因此,盘管3上的各个冲刷喷头31a…n和搅动喷头32a…n的喷气流量均衡、压力稳定,避免出现局部喷气气压过低而导致清理效果不好的情况。

23、优选的,控制系统5包括压差判断模块510、出液控制模块520、进液控制模块530、气源控制模块540、排液控制模块550,

24、压差判断模块510按一定时间间隔判断压力变送器21的压力值的差是否大于预设值,若大于预设值,向出液控制模块520、进液控制模块30、气源控制模块540、排液控制模块550发出控制指令,并继续按一定时间间隔判断压力变送器21的压力值的差是否大于预设值,若小于预设值,向出液控制模块520、进液控制模块30、气源控制模块540、排液控制模块550发出恢复指令。

25、出液控制模块520根据控制指令控制出液阀121关闭;根据恢复指令开启出液阀121。

26、进液控制模块530根据控制指令关闭进液阀111、开启进水阀1101,根据进水流量计110f的测量值调节工业水流速;根据恢复指令关闭进水阀1101,开启进液阀111。

27、气源控制模块540根据控制指令和设置在进气管道4上的进气压力计4pg的测量值开启进气阀41;根据恢复指令关闭进气阀41。

28、排液控制模块550根据控制指令开启排液阀1311,根据恢复指令关闭排液阀1311。

29、因此,控制模块5能实时获取花板上吸附剂粉末累积的情况,及时清理,并在清理完成后及时恢复生产,进一步节约了人工,减少了物料的浪费。

30、基于相同的发明构思,本发明提供清理花板上的粉末功能的吸附塔的控制方法。使用该方法的吸附塔中具有前文所述的吸附塔的结构,并且其控制系统5包括压差判断模块510、出液控制模块520、进液控制模块530、气源控制模块540、排液控制模块550。

31、该方法包括以下步骤:

32、压差判断步骤s100:压差判断模块510按照一定时间间隔,判断压力变送器21的压力值的差是否大于预设值,若该差值大于预设值,向出液控制模块520、进液控制模块530、气源控制模块540、排液控制模块550发出控制指令。

33、出液控制步骤s200:出液控制模块520根据控制指令,关闭出液阀121。

34、进液控制步骤s300:进液控制模块530根据控制指令,先关闭进液阀111,开启进水阀1101和进水管道110相连的泵,再根据进水流量计110f的测量值调整工业水的流速在预设进液流速范围内。

35、气源控制步骤s400:气源控制模块540根据控制指令开启进气阀41,根据进气压力计4pg的测量值控制进气压力在预设进气压力范围内。

36、排液控制步骤s500:排液控制模块550根据控制指令开启排液阀1311。

37、压差再判断步骤s600:压差判断模块510继续按照一定时间间隔,判断压力变送器21的压力值的差是否大于预设值。若小于预设值,则发送复原指令,给出液控制模块520、进液控制模块530、气源控制模块540、排液控制模块550,将吸附塔恢复为接收到控制指令之前的状态。若测量值仍大于预设值,继续判断并统计判断为大于预设值的次数,在该次数达到约定次数时,发出警报。

38、因此,在上花板上下压力差过大的时候,控制系统5将出液管道12关闭、排液管道13打开,并让进液继续泵入罐体1,罐体1内旋转的液体会携带着被冲刷扬起的吸附剂粉末,从排液管13道流出,不需要人工进行清理,即不需要为了清理吸附剂粉末将设备停产、排空罐体1。若在一段时间后,上花板上下的压力差依然过大,则可能存在其他故障,此时需要发出警报提醒工作人员检修吸附塔。

- 还没有人留言评论。精彩留言会获得点赞!