一种集成化高氨氮污水深度脱氮装置及其处理方法

本发明涉及污水处理,尤其是涉及一种集成化高氨氮污水深度脱氮装置及其处理方法。

背景技术:

1、传统污水生化处理污泥容积负荷有限,导致污水处理能力有限,造成装置(设备)对高氨氮污水的处理效率低下,无法应对较大的负荷冲击,且占地面积大,无法满足污染物高效生化处理的需求。当前,针对高氨氮污水处理的技术和装置较多,采用技术方法也多种多样。然而,已有技术和装置都有各自的缺点,化学处理无法对污水进行有效脱氮,而传统的生物处理装置处理效率低下,运行稳定性差,集成度低,占地面积大。因此,针对所面临的问题,开发集成、高效的一体化处理装置迫在眉睫。

技术实现思路

1、为了解决上述问题,本发明的目的是提供一种集成化高氨氮污水深度脱氮装置及其处理方法。本发明所述的一种集成化高氨氮污水深度脱氮装置中各反应段在空间上紧密结合,池体合建,水头损失小,通过多级多生化过程协同,克服了传统生化技术处理高氨氮污水时脱氮效率低,运行稳定性差,占地面积大,单体构筑物多的缺点;具有反硝化、短程硝化、短程硝化-厌氧氨氧化功能,且具有脱氮效率高、运行稳定、集成度高、占地面积小等优点。

2、本发明的目的可以通过以下技术方案来实现:

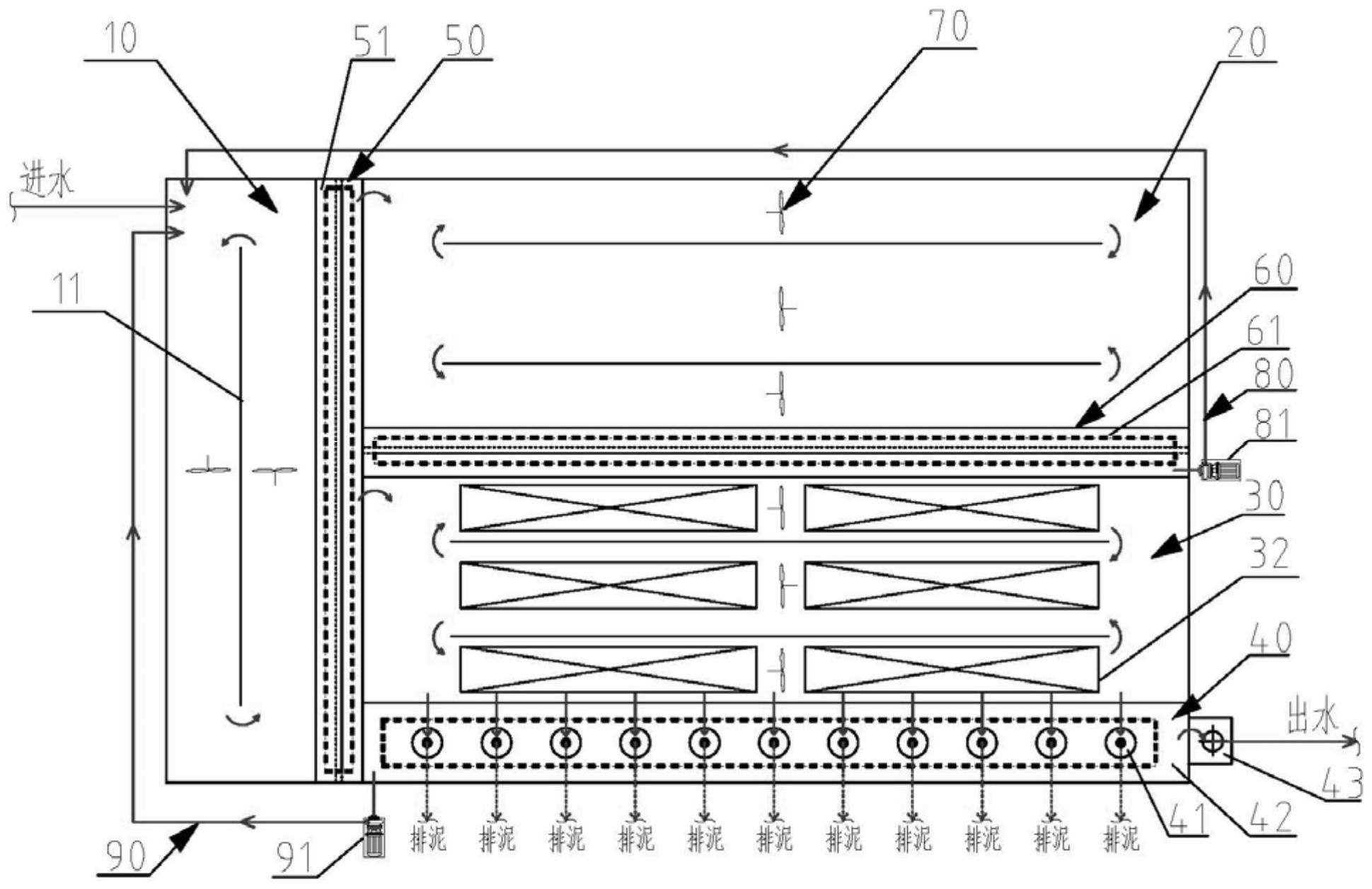

3、本发明的第一个目的是提供一种集成化高氨氮污水深度脱氮装置,使用时与外部含氨氮污水进水管及排泥管相连接,所述装置为多区矩形结构,包括反硝化段、短程硝化段、短程硝化-厌氧氨氧化段以及沉淀段;

4、反硝化段与外部含氨氮污水进水管相连接;所述反硝化段通过第一级间固液分离段与短程硝化段、短程硝化-厌氧氨氧化段相连接,所述短程硝化段通过第二级间固液分离段与短程硝化-厌氧氨氧化段相连接,所述短程硝化-厌氧氨氧化段通过生化反应区出水管与沉淀段相连接,沉淀段与外部排泥管相连接;

5、所述第二级间固液分离段通过第一出水回流组件与反硝化段相连接,所述沉淀段通过第二出水回流组件与反硝化段相连接;

6、其中,反硝化段、短程硝化段以及短程硝化-厌氧氨氧化段的容积比为1:2~4:1.5~5。

7、本发明中,所述反硝化段用于利用外部高氨氮污水中的有机物去除短程硝化段回流污水中的硝氮,强化总氮去除率,减少有机物对后续厌氧氨氧化等生化过程的干扰,增强运行稳定性;

8、所述短程硝化段用于将氨氮部分转化为亚硝氮;

9、所述第一级间固液分离段用于实现污水的固液分离,并将污水分流至短程硝化段与短程硝化-厌氧氨氧化段;

10、所述第二级间固液分离段用于实现污水的固液分离,并将污水分流至反硝化段与短程硝化-厌氧氨氧化段;

11、所述短程硝化-厌氧氨氧化段用于实现污水的深度脱氮;

12、所述沉淀段用于实现固液分离,降低集成化装置出水的含固率。

13、在本发明的一个实施方式中,集成化装置总高为5~8m。

14、在本发明的一个实施方式中,当集成化装置的进水中硝氮和cod浓度较高时,需要提高反硝化段的容积占比;当集成化装置的进水中氨氮浓度较高时,需要提高短程硝化段以及短程硝化-厌氧氨氧化段的容积占比。

15、在本发明的一个实施方式中,所述反硝化段内设置有潜水推流器和廊道隔板;

16、所述短程硝化段内设置有廊道隔板、潜水推流器和第一曝气管系;

17、所述第一级间固液分离段顶端四周设置有第一溢流配水渠,所述第一级间固液分离段与反硝化段之间设置有第一滑泥板,与短程硝化段通过第一分区隔板相连接;

18、所述第二级间固液分离段顶端四周设置有第二溢流配水渠,所述第二级间固液分离段与短程硝化段之间设置有第二滑泥板,与短程硝化-厌氧氨氧化段通过第二分区隔板相连接。

19、在本发明的一个实施方式中,所述第一出水回流组件包括第一回流管和第一回流泵,所述第二溢流配水渠通过第一回流管与第一回流泵相连接,所述第一回流泵通过第一回流管与反硝化段相连接;

20、所述第二出水回流组件包括第二回流管和第二回流泵,所述出水槽通过第二回流管与第二回流泵相连接,所述第二回流泵通过第二回流管与反硝化段相连接。

21、在本发明的一个实施方式中,第一滑泥板的底端高于第一级间固液分离段底面,顶端高于第一溢流配水渠的下底面;

22、第二滑泥板的底端高于第二级间固液分离段底面,顶端高于第二溢流配水渠的下底面;

23、第一分区隔板的底端与第一级间固液分离段底面相连接,顶端高于第一溢流配水渠的下底面;

24、第二分区隔板的底端与第二级间固液分离段底面相连接,顶端高于第二溢流配水渠的下底面;

25、第一溢流配水渠的下底面高于第二溢流配水渠的下底面;

26、第一滑泥板与第一分区隔板底端夹角为40-120°;

27、第二滑泥板与第二分区隔板底端夹角为40-120°。

28、在本发明的一个实施方式中,所述短程硝化-厌氧氨氧化段内部设置有廊道隔板、生物载体、第二曝气管系和潜水推流器,并通过生化反应区出水管与沉淀段相连接;

29、在本发明的一个实施方式中,所述生物载体选自生物绳、中空悬浮填料或聚氨酯泡沫中的一种;生物载体的投放形式选自流化式或固定式中的一种,填充率为40%~60%。

30、在本发明的一个实施方式中,所述沉淀段顶部四周设置有出水渠,内部设置有稳流筒、浓缩机和集泥斗,所述稳流筒设置于沉淀段高度方向的中间位置,并与生化反应区出水管相连接,所述浓缩机顶部穿出稳流筒并伸出沉淀段顶端与外部搅拌机相连接,所述集泥斗设置于沉淀段底部,并与外部排泥管相连接。

31、在本发明的一个实施方式中,所述稳流筒的底板上设置有配水口;

32、所述浓缩机包括刮泥板和转轴,所述转轴与刮泥板相连接,转轴顶部穿出稳流筒并伸出沉淀段顶端与外部搅拌机相连接;

33、所述集泥斗沿沉淀段长度方向设置有若干个。

34、在本发明的一个实施方式中,出水渠远离集泥斗的一侧下方设置有出水槽,出水渠距集成化装置顶端距离为300~900mm,所述出水槽低于出水渠200~500mm。

35、本发明的第二个目的是提供一种集成化含氨氮污水深度脱氮的处理方法,基于上述集成化高氨氮污水深度脱氮装置,具体包括以下步骤:

36、(s1)一部分高氨氮污水进入反硝化段,去除硝氮并消耗含氨氮污水中的有机物,得到反硝化段处理污水;

37、(s2)一部分反硝化段处理污水通过第一级间固液分离段进入短程硝化段,将部分氨氮转化为亚硝氮,得到短程硝化段处理污水;另一部分反硝化段处理污水通过第一级间固液分离段进入短程硝化-厌氧氨氧化段;

38、(s3)一部分短程硝化段处理污水通过第二级间固液分离段进入短程硝化-厌氧氨氧化段,一部分短程硝化段处理污水通过第二级间固液分离段、第一出水回流组件回流至反硝化段;

39、(s4)短程硝化-厌氧氨氧化段对反硝化段处理污水以及短程硝化段处理污水进行处理,实现氨氮和亚硝氮的同步去除,得到短程硝化-厌氧氨氧化段处理污水;

40、(s5)短程硝化-厌氧氨氧化段处理污水进入沉淀段,得到污泥和装置出水,污泥直接排出,装置出水一部分通过第二出水回流组件回流至反硝化段,另一部分直接排出。

41、在本发明的一个实施方式中,第一级间固液分离段的表面负荷为0.6~2.0m3/m2/h;

42、第二级间固液分离段的表面负荷为0.3~1.5m3/m2/h;

43、沉淀段的表面负荷为1.5~2.0m3/m2/h;

44、短程硝化段的溶解氧浓度为0.5~0.8mg/l;

45、短程硝化-厌氧氨氧化段的溶解氧浓度为0.1~0.3mg/l。

46、在本发明的一个实施方式中,所述装置进行反硝化-短程硝化-厌氧氨氧化生物脱氮时的容积负荷为1.0~5.0kg bod5/m3/d;潜水推流器的推流流速为0.2~0.5m/s。

47、在本发明的一个实施方式中,短程硝化段处理污水的回流量占短程硝化段处理污水的30%~70%;装置出水的回流量占装置出水的20%~70%。

48、与现有技术相比,本发明具有以下有益效果:

49、(1)本发明的一种集成化高氨氮污水深度脱氮装置采用反硝化-短程硝化-厌氧氨氧化多生化过程耦合技术,容积负荷高,脱氮效率高,能够在高浓度氨氮环境下稳定高效运行。

50、(2)本发明的一种集成化高氨氮污水深度脱氮装置具有反硝化段用以强化硝氮和有机物的去除,一方面强化硝氮的去除,提高总氮去除率,另一方面减少有机物对后续厌氧氨氧化等生化过程的干扰,增强运行稳定性。

51、(3)本发明的一种集成化高氨氮污水深度脱氮装置采用短程硝化段串联短程硝化-厌氧氨氧化段工艺,即一段式厌氧氨氧化工艺与两段式厌氧氨氧化工艺的耦合,通过多级调水、溶解氧控制等为装置中的厌氧氨氧化过程提供充足且比例合适的反应底物,进而获得稳定且高效的脱氮效能。

52、(4)本发明的一种集成化高氨氮污水深度脱氮装置占地小,集成度高,设备外形规整,空间利用率高,参与反应的电机多位于装置外部,检修方便。装置集生化、二沉于一体,在立体空间上实现各反应池的紧密结合,单位体积的污水处理量比传统工艺显著提升。

- 还没有人留言评论。精彩留言会获得点赞!