一种工业园区废水的深度处理方法与流程

本发明涉及一种工业园区废水的深度处理方法。

背景技术:

1、工业园区废水是一种特殊的市政废水,其处理工艺大多采用传统的“预处理(化学混凝)+生物处理”。传统处理工艺虽然成熟稳定,但仅能满足现有排放标准(如一级a),难以满足更加严格的排放标准(地表三、四类水)。目前,大部分电子工业园区污水处理厂与市政污水处理厂同样面临着排放标准逐渐提高的压力。

2、工业园区废水深度处理的重点及难点在于碳、氮污染物的深度去除。工业园区废水水质复杂、有机污染物种类繁多。经园区污水厂生物处理后,虽然废水cod可降至50~200mg/l,但cod几乎全部由难降解的有机物提供,废水b/c比已趋近于0,因此可生化性极差。同时,由于以aao工艺为代表的传统生物工艺出水tn难以降至10mg/l以下,且出水tn多为no3--n,故深度处理系统需加设反硝化单元,如反硝化滤池。单纯的异养反硝化滤池存在碳源消耗量大、污泥产率高、易发生有机物穿透等问题,单纯的自养反硝化滤池则存在生物挂膜速率慢、脱氮负荷低、易产生硫酸盐积累及ph下降等问题。

3、专利201110430856.9公开了一种pcb工业园区废水处理工艺,不同废水分质收集分类预处理后汇集,依次经过厌氧池-好氧池-mbr池-清水池-紫外消毒,出水cod<40mg/l。该工艺仍采用传统的预处理+生物处理模式,未对废水残余难降解有机物进行深度处理,出水cod无法达到地表四类水cod<30mg/l的要求。此外,该工艺未设置深度脱氮单元,仅依靠二级生物处理去除含氮污染物,出水tn亦无法符合地表三、四类水水质标准。

4、专利201611169403.4公开了一种皮革工业园区废水深度处理系统,通过一级曝气生物滤池+砂滤+均相催化氧化+反硝化滤池+二级曝气生物滤池组合工艺,对工业园区废水进行深度处理。但该系统出水仅可达到一级a标准,且运行成本高、药剂使用量大、存在有机物穿透风险,并未彻底实现工业园区废水的深度处理。

5、由上述内容可知,现有工业园区废水深度处理工艺主要采用气浮/沉淀+高级氧化+反硝化组合工艺,即去除废水中的少量悬浮物后氧化去除溶解性有机物,最后通过反硝化反应将硝酸盐氮转化为氮气实现深度脱氮。传统的工业园区废水深度处理工艺大多具有有机物去除不彻底、引入大量药剂、运行成本高、出水难以满足更加严格的排放标准的要求等问题。

技术实现思路

1、发明目的:本发明目的旨在提供一种工业园区废水的深度处理方法,该方法无需外加药剂(不引入有机碳源)、不产生二次污染、同时能够低能耗的对废水中的碳、氮深度共脱除,使出水水质符合地表三类水水质标准。

2、技术方案:本发明所述的工业园区废水的深度处理方法,包括如下步骤:

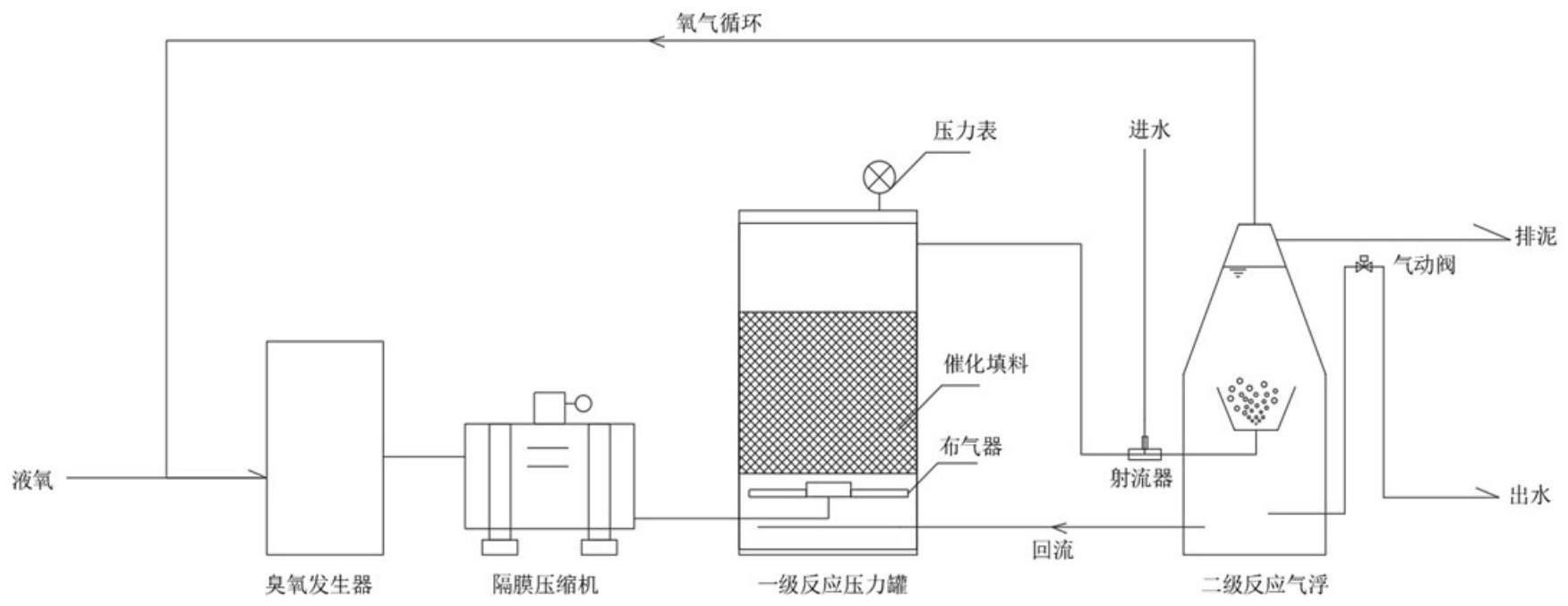

3、(1)经电子工业园区污水处理厂二级生物处理的废水进入臭氧气浮装置;臭氧气浮装置包括臭氧发生器、二级反应气浮池和一级反应罐,臭氧发生器产生的臭氧送入一级反应罐中,一级反应罐的出水口与二级反应气浮池的进水口连通,一级反应罐出水在射流器与废水混合后进入二级反应气浮池中,二级反应气浮池利用一级反应罐出水中所携带的氧气(含少量臭氧)产生的气泡进行气浮处理,二级反应气浮池的排气口与臭氧发生器连接,气浮后氧气被送入臭氧发生器中,氧气返回至臭氧发生器前端,继续作为产生臭氧的原料(从而降低液氧原料的加入量,降低设备运行成本),二级反应气浮池一部分出水回流至一级反应罐,回流比为100%~150%,一级反应罐内填充有臭氧催化氧化填料,臭氧催化氧化填料的填充量为一级反应罐有效容积的60%~80%,废水在一级反应罐中进行臭氧催化氧化反应,一级反应罐中,水力停留时间为20~30min,臭氧发生器往一级反应罐内的气体通入量为1.5~3l/min,气体中,臭氧浓度为35~42mg/l;一级反应罐中,臭氧与废水中cod的质量比为0.9~1.5;

4、(2)二级反应气浮池另一部分出水进入自养-异养联合反硝化滤池中,自养-异养联合反硝化滤池中填充有反硝化填料,废水在滤池中进行自养-异养联合反硝化反应,实现深度脱氮。

5、经臭氧气浮装置处理后废水b/c比可提高至0.5以上,因此废水在进入自养-异养联合反硝化滤池中,此时有机物能够被微生物利用,作为异养反硝化的电子供体,因此无需额外增加碳源,避免引发二次污染,同时反硝化填料中的s、fe作为自养反硝化的电子供体。一级反应罐为密闭罐体,从而有效防止臭氧外泄,进入二级反应气浮池中的臭氧非常少,而且在二级反应气浮池也会分解掉,因此整个设备运行过程中都不会存在臭氧外泄的问题。

6、其中,步骤(1)中,所述臭氧催化氧化填料为shc-α填料和shc-β填料按体积比4:1混合的组合填料。

7、其中,shc-α填料的制备方法,具体包括如下步骤:

8、(1)将磨碎的菱铁矿、黄铁矿、菱锌矿按质量比2:1:1混合,按固液质量比1:8加入到50℃10wt%硫酸溶液中,搅拌至矿石溶解,过滤;加入矿石质量50%的柠檬酸钠,在60℃条件下搅拌反应3~4h,在90℃条件下烘干14h以上;烘干所得固体在550~700℃条件下煅烧6h,冷却至室温后,制成直径为5~8mm的球型载体;选用铁基填料作为载体能够提高层状金属氢氧化物(fe(oh)3)的负载量,即更利于层状金属氢氧化物(fe(oh)3)负载在载体上;

9、(2)配制5wt%的fecl3溶液,将填料载体与fecl3溶液按固液比1:1(g/ml)混合,快速搅拌;同时缓慢加入fecl3溶液体积10%的2wt%naoh溶液和10wt%na2co3溶液(naoh溶液和na2co3溶液总加入量为fecl3溶液体积的10%,naoh溶液和na2co3溶液的加入体积比为1:1),再按10ml/l加入无水乙醇,快速搅拌反应2h;将吸附fe(oh)3的填料载体取出,置于200℃环境中干燥12h以上,完成层状金属氢氧化物负载;构建空间,从而在后续金属插层反应中,将铜离子替换氢氧化铁的位置;

10、(3)活性金属离子插层反应:在氮气保护下,将负载层状金属氢氧化物的填料置于ph为7~9的6wt%氨基酸络合铜溶液中反应4~5h,通过离子交换完成金属插层反应;而后取出填料,用去离子水冲洗,干燥后即可。

11、通过插层法将氨基酸络合铜溶液中的铜置换进填料中变成离子态的铜,使铜变成活性状态,在催化臭氧氧化过程中,铜作为主要活性中心,对臭氧具有良好的催化活性,能够使臭氧产生大量的羟基自由基(铜通过损失电子促进生成大量羟基自由基,提高对有机物氧化降解的能力),从而实现污水处理厂出水中难降解小分子有机物如类蛋白质、类富里酸、类腐殖酸的高效去除。另外,通过金属插层反应进入填料中的铜离子,能够有效抑制铜离子的溶出,使催化剂在具有高催化活性的同时延长催化剂的使用寿命。

12、其中,shc-β填料的制备方法,具体包括如下步骤:

13、(1)取压滤机压滤之后的生物污泥泥饼,磨碎后在80℃环境中干燥12h以上,再置于500℃环境中煅烧2h,冷却至室温后,制成直径为5~8mm的球型载体;以生物污泥制备载体,实现废物利用;

14、(2)硫酸-硝酸-双氧水改性碳纳米管负载:取50wt%的硫酸、50wt%硝酸和10wt%的双氧水溶液按体积比1:1:1混合(利用强酸与双氧水混合液的强腐蚀性对碳纳米管进行改性处理),得到混合溶液,再将碳纳米管与混合溶液按质量比1:4混匀,再加入制备好的填料载体,超声分散反应2h,反应结束后将填料置于200℃环境中干燥12h以上,冷却至室温后用大量去离子水冲洗,干燥后即可。

15、shc-β填料在吸附小分子难降解有机物的同时在固液接触界面催化臭氧迅速进行有机物的氧化降解。在强腐蚀性环境下通过控制反应时间对碳纳米管进行改性处理。改性处理后(改性前碳纳米管的吸附性能差),碳纳米管分散程度加大,具有吸附功能的活性点位增多,在π-π电子交互和路易斯酸碱对作用下提高对难降解小分子有机物的吸附能力,从而进一步促进水体中cod含量的降低,同时碳纳米管自身对臭氧也具有一定的催化作用,从而协同shc-α填料提高臭氧对难降解小分子有机物的降解能力。

16、在两种催化氧化填料的共同作用下,臭氧氧化有机物的效率大幅提高,从而实现臭氧气浮装置处理后废水b/c比可提高至0.5以上、氨氮全部转化为氮气和硝态氮、ss降至10mg/l以下,臭氧气浮装置能够针对性破坏水中残余有机物,如类蛋白质、类富里酸、类腐殖酸等(现有深度处理方法对工业园区污水处理厂出水中难降解小分子有机物,如类蛋白质、类富里酸、类腐殖酸的去除效果差,因此b/c比低),实现cod的深度去除并将氨氮全部转化为硝酸盐氮。

17、其中,步骤(2)中,滤池中包括反应区,反硝化填料填充量为反应区体积的100%,反硝化填料由单质硫颗粒、菱铁矿颗粒、石灰石颗粒按质量比6:3:1组合而成。

18、其中,步骤(2)中,滤池中的水力停留时间为30~60min、滤速为3~8m/h、容积负荷为0.8~1.1kgtn/(m3·d)。

19、有益效果:相比于现有技术,本发明具有如下显著的优点:本发明采用臭氧气浮(dof)+自养-异养联合反硝化(ahcd)组合工艺,通过dof深度去除cod并提高废水b/c比,同时将氨氮全部转化为硝酸盐氮,再通过ahcd去除硝酸盐氮,在无外源药剂引入的条件下(利用废水自有碳源、避免产生二次污染),利用废水自持碳氮物质完成废水碳氮深度共脱除,经dof+ahcd组合工艺深度处理的工业园区污水处理厂的出水符合地表三类水水质标准。

- 还没有人留言评论。精彩留言会获得点赞!