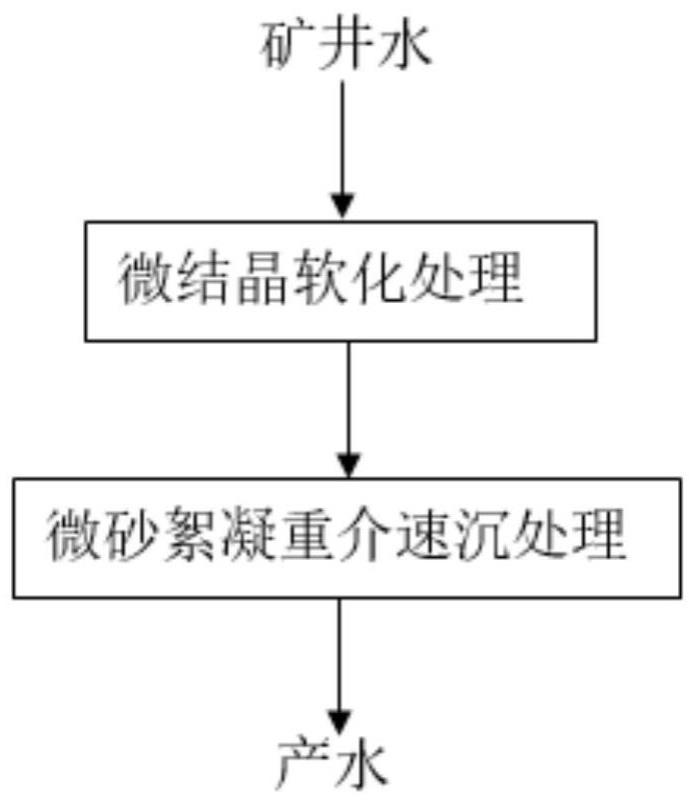

一种基于加药微结晶与微砂絮凝重介速沉的矿井水软化方法与流程

本发明涉及煤矿,尤其涉及一种基于加药微结晶与微砂絮凝重介速沉的矿井水软化方法。

背景技术:

1、在煤炭开采过程中,地下水与煤层、岩层接触,加上人类活动的影响,发生了一系列的物理、化学和生化反应形成煤矿井水,煤矿井水中含有的总离子含量比一般地表水高得多,这些离子为ca2+、mg2+、ag+、cu2+、fe2+、fe3+、mn2+、as3+和f-等,不但会危害人类健康,而且会降低生产设备效率容易造成生产事故,难以作为灌溉用水、工业用水或生活用水。为了软化水,目前常用工艺是混凝和絮凝,而使用的设备主要是带有搅拌器的混凝池、絮凝池和沉淀池。然而,由于矿井水中离子含量高,常规工艺难以实现更高效的矿井水软化。此外,现行的膜处理法、离子交换法、石灰絮凝法或电渗析等技术等处理技术,虽然也能有效软化矿井水,但工艺复杂、生产效率过低,且能耗成本和设备投入相当大,用于处理大体量的矿井水显得十分不经济。

技术实现思路

1、(一)要解决的技术问题

2、鉴于现有技术的上述缺点、不足,本发明提供一种基于加药微结晶与微砂絮凝重介速沉的矿井水软化方法,通过微结晶软化和微砂絮凝重介速沉相结合,达到联合软化矿井水的效果,相比现有技术可降低能耗和设备投入成本,并大幅提高水软化效率,适用于大体量采煤矿井水的软化处理。

3、(二)技术方案

4、为了达到上述目的,本发明采用的主要技术方案包括:

5、本发明提供一种基于加药微结晶与微砂絮凝重介速沉的矿井水软化方法,其包括:

6、s1、微结晶软化处理

7、向矿井水中加入酸、盐、碱或前述试剂的组合,以与矿井水中的离子结合成不溶物或难溶物,同时向矿井水中加入不溶物或难溶物的晶种以诱导结晶,在结晶过程中控制水体温度在20℃以下以促进结晶;结晶过程中,不断搅动水体使晶种呈流化床状态;待结晶颗粒物长大,通过固液分离去除结晶颗粒物;

8、s2、微砂絮凝重介速沉处理

9、向经s1处理的水中投加混凝剂,使用搅拌器在100-150rpm速度下轻微搅拌反应;搅拌15-30min后,继续投加絮凝剂,同时投加微砂,微砂粒径为30-74μm,每1l待处理水体添加500-1000mg;使用搅拌器在50-100rpm速度下轻微搅拌反应5-10min,将水体转移至斜管沉淀池,水体由斜管沉淀池底部进水,使水逆流向上通过斜管阵列到达斜管阵列上方以产生出水。

10、根据本发明的较佳实施例,s1中,向矿井水中加入的试剂包括碳酸钠、碳酸氢钠、氢氧化钙中的一种或几种。

11、根据本发明的较佳实施例,s1中,所述晶种为碳酸钙晶种、氢氧化镁晶种、氢氧化铜晶种、氟化钙晶种中的一种或几种。

12、根据本发明的较佳实施例,s1中,氢氧化钠的加入量为:按浓度为30%的naoh溶液计,加药量为70-120mg/l;碳酸钠的加入量为:按浓度为5%的na2co3溶液计,加药量为200-300mg/l。

13、根据本发明的较佳实施例,s1中,结晶过程中控制水体温度在10℃以下以促进结晶。

14、根据本发明的较佳实施例,s1在流化床微结晶造粒装置中进行;所述流化床微结晶造粒装置包括塔体、塔体内侧从底部到顶部依次设有进水管、进水区、布水管盘、结晶造粒区、集水区和出水管;进水管连通进水区;结晶造粒区连通加晶种管,在结晶造粒区还设有内筒,内筒两端开口,内筒与塔体内壁之间具有间距;集水区位于塔体上部;所述布水管盘为由管体螺旋状盘卷形成,所述管体的一端连接外部的加药管,管体上设有若干补药孔,布水管盘形成螺旋状透水缝;所述布水管盘包括中央通孔,该中央通孔中安装晶粒出管,晶粒出管上端平齐于或低于布水管盘的上表面,下端靠近塔体底部的结晶排出口。

15、根据本发明的较佳实施例,在结晶造粒区设有半导体制冷片用于调节水温;半导体制冷片设置在内筒的内壁,并沿着内筒内壁的环向布置3个或3个以上。

16、根据本发明的较佳实施例,s2中,混凝剂为聚合氯化铝(pac)、聚合硫酸铝(psc)、聚合氯化铁(pfc)、聚合硫酸铁(pfs)中的一种或几种;混凝剂添加量为120-150mg/l;絮凝剂为聚丙烯酰胺pam;絮凝剂的添加量为16-20mg/l。煤矿矿井水比地面水中离子含量大得多、离子种类也较多,因此混凝剂和絮凝剂的添加量比常规用量高。

17、根据本发明的较佳实施例,s2中,所述斜管阵列的斜管倾斜角度是60°,斜管直径是25-35mm,长度为0.8-1m。

18、根据本发明的较佳实施例,s2在微砂絮凝循环装置中进行;所述微砂絮凝循环装置包括池箱,所述池箱的内部通过第一隔板、第二隔板、第三隔板被区隔成一级反应区、二级反应区、三级反应区和斜管沉淀区;所述一级反应区底部连接入水管和混凝剂加药管;第一隔板和第三隔板的底端与池箱底壁固接,顶端为溢流端;二级反应区连接絮凝剂加药管和加砂器,第二隔板底端与池箱底部之间形成通道,顶端高出液面;所述斜管沉淀区设有斜管阵列,所述斜管阵列与第三隔板之间具有间距且靠近三级反应区的一侧设有挡水板,斜管阵列悬浮在斜管沉淀区上部,斜管阵列上方为产水区,对应产水区设有出水口;所述斜管沉淀区的底部设有排泥口,其排出的砂泥通过回砂泵连接水力旋流器分离成微砂和污泥,微砂通过加砂器,回加至二级反应区。

19、根据本发明的较佳实施例,所述水力旋流器内径为150-200mm,进料口直径为40-60mm,底流口直径为20-30mm;使用该规格的水力旋流器可以对粒径为30-74μm的微砂回收率达到90%以上,故可减少新砂的添加。

20、根据本发明的较佳实施例,所述三级反应区还设有除油装置,除油装置包括设在池箱底部的超声波破乳装置和设置在液面上的吸油装置,超声波破乳装置对悬浮在水中或沉在底部的油污进行破乳处理,使油污上浮至水面,再利用吸油装置吸除。

21、其中,所述一级反应区、二级反应区、三级反应区内均设有搅拌器;所述斜管沉淀区的底部为具有锥形坡面的泥斗。所述斜管沉淀区设有间歇性运转的刮泥机,所述刮泥机受到电机驱动,其朝向泥斗的一侧设有若干梳齿。

22、(三)有益效果

23、(1)本发明的一种基于加药微结晶与微砂絮凝重介速沉的矿井水软化方法,先通过流化床微结晶造粒装置使水中离子生成不溶物或难溶物,在晶种诱导下形成较大的结晶颗粒,结晶颗粒沉底,达到自然分离的效果以去除40%以上的离子;然后再利用微砂絮凝循环装置,在混凝剂和絮凝剂作用下,通过投加微砂促进絮凝体快速变大沉积,同时结合微砂絮凝循环装置的斜管沉淀池加速沉淀,再次去除约30%以上的离子,达到联合软化矿井水的效果。

24、(2)与现有技术的复合膜滤、石灰絮凝法、电絮凝、电渗析等技术相比,本发明最显著的特点是运行成本和能耗低,设备投入成本低,可用于处理大体量的采煤矿井水,并对采煤矿井水实现高效软化。本发明的方法具有反应时间短,只需8分钟,是膜处理技术的1/30;占地小,只有膜处理技术的1/10;成本低,只有膜处理技术约1/15。

25、(3)流化床微结晶造粒装置的产生晶粒颗粒,不产生污泥,晶粒颗粒可被资源化回收利用。

- 还没有人留言评论。精彩留言会获得点赞!