不锈钢无缝管清洗设备的制作方法

本发明涉及一种钢管加工设备,特别涉及一种不锈钢无缝管清洗设备。

背景技术:

1、不锈钢无缝钢管是一种具有中空截面、周边没有接缝的长条钢材。是耐空气、蒸汽、水等弱腐蚀介质和酸、碱、盐等化学浸蚀性介质腐蚀的钢管,也称为不锈耐酸钢管。不锈钢无缝管的加工流程包括多道清洗步骤,其中就包括对加工成型后进行外抛光后不锈钢无缝管外周壁的清洗步骤。经过本领域技术人员的不断研发,钢管的清洗步骤也从最开始的人工清洗逐步演变到以机械去代替人工进行清洗,但现有的清洗设备在清洗钢管时,不能适配不同管径的钢管,亦或者在清洗之前需要根据不同的管径去对清洗设备做相对应的调节,以此来达到对不同管径钢管的清洗目的;导致该种清洗设备清洗效率极低,难以适应企业的未来发展需求。

技术实现思路

1、本发明的目的是提供一种不锈钢无缝管清洗设备,该不锈钢无缝管清洗设备能自动适配不同管径钢管的清洗,以此来提升清洗效率,从而适应企业的未来发展需求。

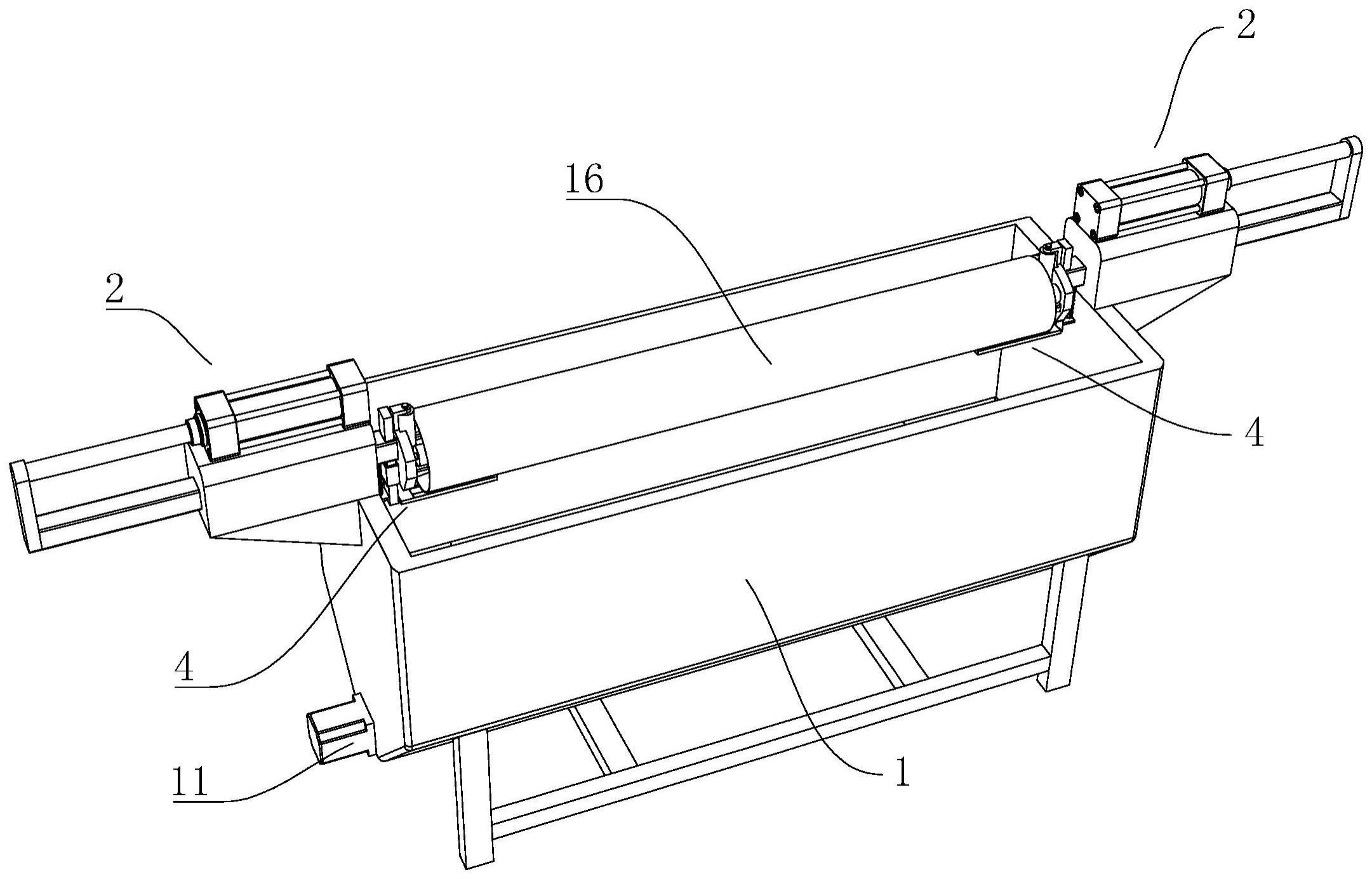

2、本发明的上述技术目的是通过以下技术方案得以实现的:一种不锈钢无缝管清洗设备,包括具有朝上开口的清洗槽,所述清洗槽相对的两侧壁均设有对接组件,两对接组件配合用于固定钢管,每组所述对接组件上均设有驱动组件,驱动组件驱动钢管在对接组件上做周向转动,位于每组所述对接组件的一侧均设有调节组件,调节组件相抵于对接组件上钢管的外周壁并具有朝向钢管圆心运动的趋势,两组所述调节组件之间连接有随调节组件运动的清洗喷管,清洗喷管位于对接组件上钢管的外侧且朝向钢管的位置分布设置有若干喷孔。

3、通过采用上述技术方案,将待清洗的钢管运输至清洗槽上方并通过两组对接组件来固定钢管,调节组件具有朝向钢管圆心运动的趋势故能自动带动清洗喷管朝向钢管运动并使清洗喷管靠近于钢管并位于钢管外周壁的外侧。接着通过驱动组件驱动钢管在对接组件上做周向旋转运动,使清洗喷管从喷孔喷出的水流能均匀且全面的覆盖钢管外周壁,以此来对钢管的外周壁达到清洗目的,而清洗产生的污水则落入清洗槽,避免造成污染。而朝向钢管圆心运动趋势的调节组件实现了清洗喷管与不同管径钢管外周壁之间距离的自动调节,以此来适配对不同管径钢管的清洗,提升清洗效率,从而适应企业的未来发展需求。

4、进一步设置为:两组所述调节组件分别位于两组对接组件下方,且当钢管安装对接组件时,两组调节组件位于钢管正下方。

5、通过采用上述技术方案,通过该种设置使得安装于对接组件上的钢管对调节组件施加重力在配合调节组件朝向钢管圆心运动的趋势,来使清洗喷管始终处于靠近钢管的位置并位于钢管外周壁的外侧,以此来实现自动调节去适配不同管径钢管的清洗,效率更高、清洗质量更好且能配合对接组件用于支撑钢管,结构更加稳固。

6、进一步设置为:两组所述驱动组件位于两组对接组件之间位置,使得钢管安装于对接组件时,两组驱动组件位于钢管内圈,两组所述调节组件之间的距离小于两驱动组件之间的距离。

7、通过采用上述技术方案,钢管安装于对接组件时,两组驱动组件位于钢管内圈,通过钢管来对驱动组件与外界起到隔离作用,避免清洗过程中的水流与驱动组件上的驱动源接触造成短路或是损坏,以此来保证驱动组件处于安全的工作环境。

8、进一步设置为:每组所述对接组件均包括对接伸缩臂、驱动对接伸缩臂运动的对接驱动件、转动设置于对接伸缩臂且相抵于钢管内周壁的至少一个对接轮以及转动设置于对接伸缩臂且相抵于钢管端面的限位轮,两个所述对接伸缩臂之间相对往复运动。

9、通过采用上述技术方案,将待清洗的钢管运输至两对接组件之间,对接驱动件驱动两个对接伸缩臂相向运动来使对接轮进入钢管内圈的同时让限位轮相抵于钢管端面,接着放开钢管,钢管在重力的作用下即可相抵放置于对接轮上方,以此来完成钢管在于对接组件上对接转动操作,并保证转动中钢管的稳定性。

10、进一步设置为:所述对接轮的数量为两个且两个对接轮之间形成有安装间距,所述的限位轮转动设置于安装间距且位于对接轮靠近清洗槽侧壁一侧,所述限位轮的轴线竖直设置并与对接轮的轴线相互垂直,限位轮沿其轴线延伸设置形成一长条形。

11、通过采用上述技术方案,两个对接轮能对钢管提供更稳定的支撑,并通过该两者之间形成的安装间距去配合长条形的限位轮,使放置于两个对接轮上方的不同管径以及不同厚度钢管的端面都能稳定的相抵于限位轮上,以此来保证钢管在于对接组件上的稳定转动。

12、进一步设置为:所述驱动组件包括安装于对接伸缩臂的驱动电机、随对接轮转动的传动轮以及联动传动轮与驱动电机的传动带。

13、通过采用上述技术方案,驱动电机通过传动带配合传动轮来带动对接轮转动,以此来实现钢管在于对接组件上的周向转动。

14、进一步设置为:所述调节组件包括滑动设置于对接伸缩臂的调节臂、固定设置于调节臂且相抵于钢管外周壁的承接板以及抵紧弹簧,所述调节臂沿钢管的径向往复运动且抵紧弹簧驱动调节臂带动承接板朝向钢管一侧运动。

15、通过采用上述技术方案,固定于对接组件上的钢管相抵于承接板上方,在抵紧弹簧的作用下使清洗喷管位于钢管外侧并处于靠近于钢管外周壁的位置,以此去适配对不同管径钢管的清洗操作,实现自动控制。

16、进一步设置为:所述清洗槽内底部向下凹陷形成一引导面,引导面的最低位置形成一挤出槽,所述挤出槽内转动设置有挤出螺杆、清洗槽外设有驱动挤出螺杆转动的第一电机,位于所述挤出槽的挤出端设有连通挤出槽与外界的排出槽,所述排出槽上设有启闭组件。

17、通过采用上述技术方案,清洗产生的抛光泥垢在重力的作用下沉淀至清洗槽内底部,并在引导面的引导下进入挤出槽,第一电机驱动挤出螺杆转动,推动挤出槽内的泥垢朝向排出槽一侧运动,并配合设置的启闭组件来实现对泥垢的排出,且转动中的挤出螺杆还可挤压泥垢中的水分,实现固液分离后的排放,兼具挤出与挤压功能,更加实用也方便后期的环保处理。

18、进一步设置为:所述启闭组件包括铰接于清洗槽的封盖、驱动封盖闭合排出槽端口扭簧以及设置于封盖与排出槽端口之间的密封圈。

19、通过采用上述技术方案,扭簧的作用力小于第一电机的驱动力并大于清洗槽内液体的压强,该种设置使得泥垢在挤出螺杆的作用下逐渐进入并堆积于排出槽内,逐渐堆积于排出槽内的泥垢相互挤压来通过挤出螺杆与排出槽之间的缝隙排出泥垢内含有的水分,使排出槽内泥垢的含量大于水分含量并处于半干湿状态。当堆积泥垢的压力大于扭簧的作用力时,封盖自动打开用于将半干湿状态的泥垢排出,当泥垢压强小于扭簧的作用力时则实现自动闭合。该种排出结构能实现泥垢的自动排放且不会造成清洗槽内液体的大面积泄漏,具有更好的实用性且实现自动排放启闭。

20、进一步设置为:所述承接板上转动设置有若干相抵于钢管的滚轮。

21、通过采用上述技术方案,滚轮的设计降低钢管外周壁的磨损,保证钢管的品质质量。

22、综上所述,本发明具有以下有益效果:本发明能自动适配不同管径钢管的清洗,以此来提升清洗效率,从而适应企业的未来发展需求。

- 还没有人留言评论。精彩留言会获得点赞!