天然气油水分离设备及方法与流程

本发明涉及油水分离,具体是天然气油水分离设备及方法。

背景技术:

1、天然气是指天然蕴藏于地层中的烃类和非烃类气体的混合物,在石油地质学中,通常指油田气和气田气。它主要存在于油田和天然气田,也有少量出于煤层。天然气主要用途是作燃料,可制造炭黑、化学药品和液化石油气,由天然气生产的丙烷、丁烷是现代工业的重要原料。

2、天然气在开采过程中需要对天然气中的油水及杂质进行分离,分离出来的油水和杂质在后续的处理中需要对油水进行分离,以便于后续进行处理,目前现有的油水分离设备在使用时一般均采用过滤板过滤杂质后利用油和水的密度不同来对油水进行分离,但是现有的滤板过滤杂质的方式容易出现杂质在过滤板上堆积的情况,需要工人不断的进行清理,以避免杂质堵塞滤板,同时清理走的杂质中还会含有油水,使得后续还需对杂质进行再次处理十分的麻烦,同时现有的油水分离设备在使用过程中,一般均采用管道对油水上层进行抽吸,将油液抽出,实现油水分离,但是这种方式容易在抽吸的过程中将水同时抽走,但是油水分离不彻底,针对上述问题,我们提供了一种天然气油水分离设备及方法,以解决上述所提到的问题。

技术实现思路

1、本发明的目的在于提供天然气油水分离设备及方法,以解决上述背景技术中提出的问题。

2、为实现上述目的,本发明提供如下技术方案:

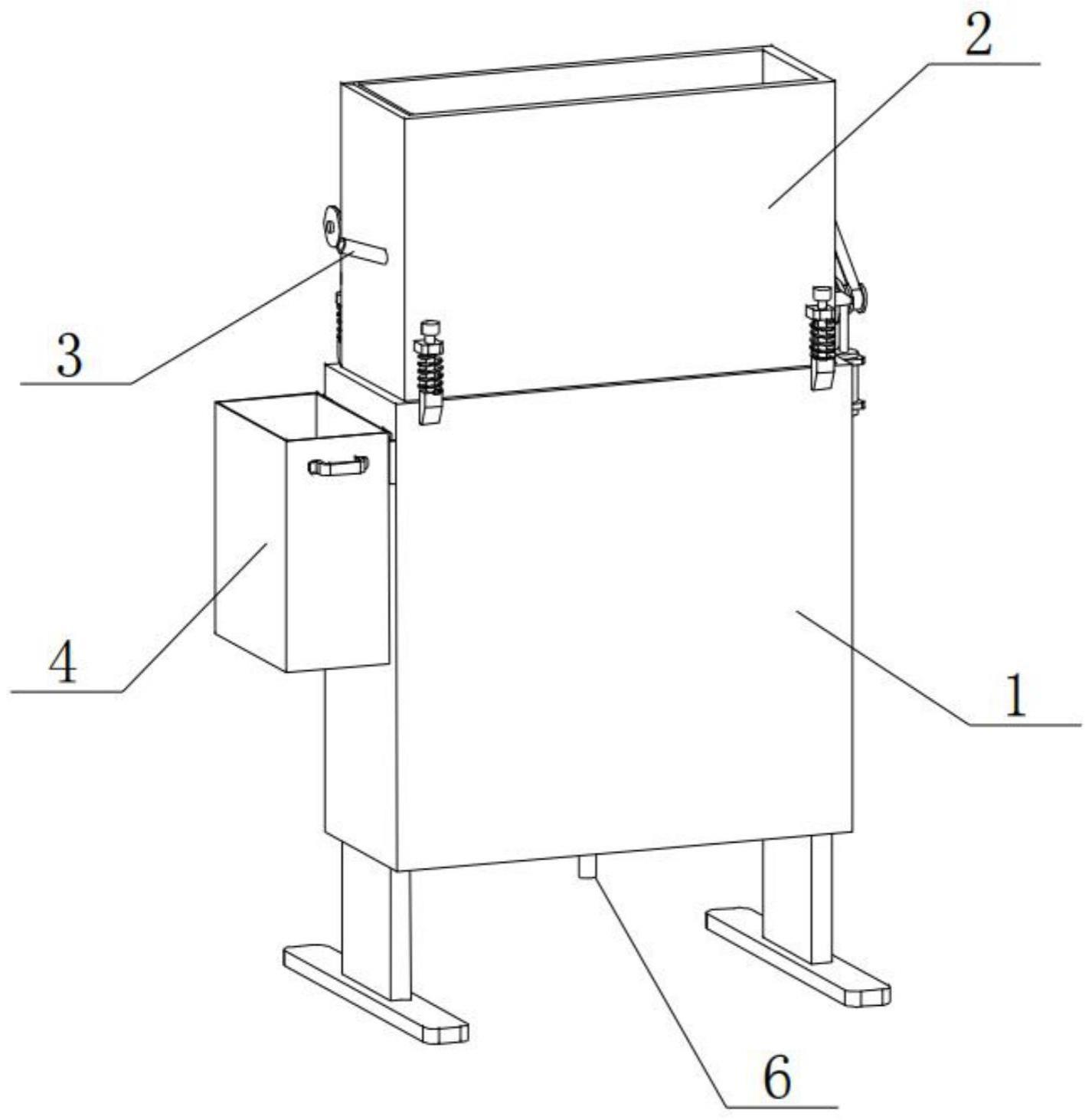

3、天然气油水分离设备,包括底箱,所述底箱下端设有支撑脚,所述底箱上端滑动连接有上箱体,所述上箱体两侧下端均固定连接有限位滑座,所述限位滑座内滑动连接有滑动杆,所述滑动杆下端与底箱固定连接,所述滑动杆位于底箱和限位滑座之间的位置安装有复位弹簧;

4、所述上箱体的上端固定连接有锥形滤罩,所述上箱体的两侧均设有用于对锥形滤罩进行敲击的敲击组件;

5、所述锥形滤罩的下方设有锥形筒,所述锥形筒进料口与锥形滤罩的下端口连接,所述锥形筒内部设有用于将杂质排出的排渣组件;

6、所述底箱内部上端固定连接有分流板,所述底箱的两侧均设有流道,所述底箱的中间设有分离腔,所述底箱位于分离腔两侧的位置还开设有水腔,所述水腔与分离腔之间的隔板内嵌设有油水分离板,所述底箱一侧还设有与水腔底部连通的排水管,所述底箱下端中间固定连接有溢流油管,所述溢流油管伸入分离腔上端;

7、所述上箱体上还设有用于驱动敲击组件和排渣组件进行运转的驱动组件;

8、所述水腔内部还设有用于与驱动组件配合对油水进行升温的升温组件。

9、作为本发明进一步的方案:所述敲击组件包括转动轴,所述转动轴转动连接在上箱体两侧上端的位置,所述转动轴端部固定连接有局部齿轮,所述上箱体的两侧面位于局部齿轮上方和下方的位置均固定连接有滑动座,两个滑动座之间滑动连接有滑动杆,所述滑动杆中间固定连接有与局部齿轮配合的齿条,所述滑动杆上端固定连接有敲击块,所述滑动杆位于敲击块与上端滑动座之间穿设有压缩弹簧,所述锥形滤罩两侧均固定连接有与敲击块配合的固定块,所述转动轴一端穿出上箱体的位置固定连接有第二锥齿轮。

10、作为本发明再进一步的方案:所述排渣组件包括锥形螺旋杆,所述锥形螺旋杆转动连接在锥形筒内部,所述锥形螺旋杆一端的连接轴穿出锥形筒远离出料口的一端,所述上箱体一侧转动连接有传动轴,所述传动轴与锥形螺旋杆连接轴采用万向联轴器进行动力连接,所述锥形筒下半部分均开设有滤孔。

11、作为本发明再进一步的方案:所述驱动组件包括驱动电机,所述驱动电机固定连接在上箱体一侧下端位置,所述驱动电机输出端固定连接有电机齿轮,所述上箱体位于驱动电机上方的位置转动连接有连接轴,所述连接轴两端均设有与第二锥齿轮啮合的第一锥齿轮,所述连接轴中间安装有驱动齿轮,所述电机齿轮与驱动齿轮啮合,所述连接轴与传动轴之间还设有用于传递动力的传动组件。

12、作为本发明再进一步的方案:所述传动组件包括安装座,所述安装座固定连接在上箱体一侧靠近传动轴的位置,所述安装座内转动连接有旋转轴,所述旋转轴和传动轴之间安装有用于传递动力的液力耦合器,所述底箱上设有用于控制液力耦合器内部液压油量的控制组件,所述旋转轴和连接轴远离上箱体的一端均安装有带轮,两个带轮之间安装有皮带。

13、作为本发明再进一步的方案:所述控制组件包括筒体,所述筒体固定连接在底箱一侧靠近液力耦合器的位置,所述筒体内部滑动连接有活塞,所述活塞上端面中间设有与回顶弹簧滑动连接的活塞杆,所述筒体上端面开设有若干个排气孔,所述筒体内部位于活塞和筒体底部的位置均安装有回顶弹簧,所述筒体下端中间连接有排气孔,所述排气孔远离筒体的一端与液力耦合器内部连通。

14、作为本发明再进一步的方案:所述升温组件包括散热翅片,所述散热翅片分别固定连接在驱动电机外壳上,所述散热翅片上盘绕有第一换热盘管,所述上箱体靠近驱动电机的位置安装有抽送泵,所述抽送泵驱动轴与驱动电机输出端固定连接,所述分离腔内部设有第二换热盘管,所述第二换热盘管的一端与第一换热盘管的一端连通,所述第一换热盘管的另一端与抽送泵输入端连通,所述第二换热盘管另一端与抽送泵输出端连通。

15、作为本发明再进一步的方案:所述第一换热盘管和油管之间的连接管中间部位为连接软管。

16、作为本发明再进一步的方案:所述分离腔下端面还设有用于排空液体的排空口,所述排空口上设有封口塞。

17、与现有技术相比,本发明的有益效果是:

18、1、本发明通过设置的锥形滤罩和锥形筒上设置的滤孔,可对油水中的杂质进行滤除,同时敲击组件可不断对锥形滤罩进行敲击震荡,使杂质落到锥形滤罩下端口,避免杂质附着在锥形滤罩的内壁表面,同时配合设置的锥形筒可对堆积的杂质进行自动排出,锥形螺旋杆的设置在排出的过程中还可对杂质进行挤压,进而实现杂质的滤水,避免排出的杂质内还含有大量的油水,降低了杂质后续的处理难度。

19、2、本发明通过设置的流道可在使用时进入油水,设置的油水分离板可对油水进行分离,水通过油水分离板进入到水腔内部从排水管排出,而油液会留在分离腔内,当分离腔内部油液漫过溢流油管后开始进行排油,通过油水分离板和溢流油管配合的方式进行油水分离,可有效的避免分离出的油含有过多的水,使油水分离更加的彻底。

20、3、本发明通过设置的第二换热盘管,抽送泵和第一换热盘管,可在工作时将驱动电机运转产生的热量通过循环的油液将热量传递到分离腔内部,对油水温度进行升高,进而提升油水分子活性,使得油水分离板分离油水更加的顺畅,同时通过与油水换热的方式还可实现对驱动电机的散热,避免驱动电机长时间工作出现高温过热的情况。

技术特征:

1.天然气油水分离设备,包括底箱(1),所述底箱(1)下端设有支撑脚,其特征在于:所述底箱(1)上端滑动连接有上箱体(2),所述上箱体(2)两侧下端均固定连接有限位滑座(42),所述限位滑座(42)内滑动连接有滑动杆(44),所述滑动杆(44)下端与底箱(1)固定连接,所述滑动杆(44)位于底箱(1)和限位滑座(42)之间的位置安装有复位弹簧(43);

2.根据权利要求1所述的天然气油水分离设备,其特征在于,所述敲击组件包括转动轴(28),所述转动轴(28)转动连接在上箱体(2)两侧上端的位置,所述转动轴(28)端部固定连接有局部齿轮(29),所述上箱体(2)的两侧面位于局部齿轮(29)上方和下方的位置均固定连接有滑动座(35),两个滑动座(35)之间滑动连接有滑动杆(34),所述滑动杆(34)中间固定连接有与局部齿轮(29)配合的齿条(33),所述滑动杆(34)上端固定连接有敲击块(32),所述滑动杆(34)位于敲击块(32)与上端滑动座(35)之间穿设有压缩弹簧(30),所述锥形滤罩(15)两侧均固定连接有与敲击块(32)配合的固定块(31),所述转动轴(28)一端穿出上箱体(2)的位置固定连接有第二锥齿轮(9)。

3.根据权利要求2所述的天然气油水分离设备,其特征在于,所述排渣组件包括锥形螺旋杆(5),所述锥形螺旋杆(5)转动连接在锥形筒(3)内部,所述锥形螺旋杆(5)一端的连接轴穿出锥形筒(3)远离出料口的一端,所述上箱体(2)一侧转动连接有传动轴(22),所述传动轴(22)与锥形螺旋杆(5)连接轴采用万向联轴器进行动力连接,所述锥形筒(3)下半部分均开设有滤孔。

4.根据权利要求3所述的天然气油水分离设备,其特征在于,所述驱动组件包括驱动电机(17),所述驱动电机(17)固定连接在上箱体(2)一侧下端位置,所述驱动电机(17)输出端固定连接有电机齿轮(38),所述上箱体(2)位于驱动电机(17)上方的位置转动连接有连接轴(11),所述连接轴(11)两端均设有与第二锥齿轮(9)啮合的第一锥齿轮(8),所述连接轴(11)中间安装有驱动齿轮(10),所述电机齿轮(38)与驱动齿轮(10)啮合,所述连接轴(11)与传动轴(22)之间还设有用于传递动力的传动组件。

5.根据权利要求4所述的天然气油水分离设备,其特征在于,所述传动组件包括安装座(36),所述安装座(36)固定连接在上箱体(2)一侧靠近传动轴(22)的位置,所述安装座(36)内转动连接有旋转轴(46),所述旋转轴(46)和传动轴(22)之间安装有用于传递动力的液力耦合器(19),所述底箱(1)上设有用于控制液力耦合器(19)内部液压油量的控制组件,所述旋转轴(46)和连接轴(11)远离上箱体(2)的一端均安装有带轮(47),两个带轮(47)之间安装有皮带(48)。

6.根据权利要求5所述的天然气油水分离设备,其特征在于,所述控制组件包括筒体(12),所述筒体(12)固定连接在底箱(1)一侧靠近液力耦合器(19)的位置,所述筒体(12)内部滑动连接有活塞(40),所述活塞(40)上端面中间设有与回顶弹簧(41)滑动连接的活塞杆(37),所述筒体(12)上端面开设有若干个排气孔(39),所述筒体(12)内部位于活塞(40)和筒体(12)底部的位置均安装有回顶弹簧(41),所述筒体(12)下端中间连接有排气孔(39),所述排气孔(39)远离筒体(12)的一端与液力耦合器(19)内部连通。

7.根据权利要求4所述的天然气油水分离设备,其特征在于,所述升温组件包括散热翅片(18),所述散热翅片(18)分别固定连接在驱动电机(17)外壳上,所述散热翅片(18)上盘绕有第一换热盘管(16),所述上箱体(2)靠近驱动电机(17)的位置安装有抽送泵(14),所述抽送泵(14)驱动轴与驱动电机(17)输出端固定连接,所述分离腔(24)内部设有第二换热盘管(23),所述第二换热盘管(23)的一端与第一换热盘管(16)的一端连通,所述第一换热盘管(16)的另一端与抽送泵(14)输入端连通,所述第二换热盘管(23)另一端与抽送泵(14)输出端连通。

8.根据权利要求7所述的天然气油水分离设备,其特征在于,所述第一换热盘管(16)和油管(13)之间的连接管中间部位为连接软管(7)。

9.根据权利要求1所述的天然气油水分离设备,其特征在于,所述分离腔(24)下端面还设有用于排空液体的排空口(45),所述排空口(45)上设有封口塞。

10.一种权利要求1-9任一项所述的天然气油水分离设备的使用方法,其特征在于,包括以下

技术总结

本发明公开了天然气油水分离设备及方法,包括底箱,所述底箱下端设有支撑脚,所述底箱上端滑动连接有上箱体,所述上箱体两侧下端均固定连接有限位滑座,所述限位滑座内滑动连接有滑动杆,所述滑动杆下端与底箱固定连接;本发明通过设置的设置的锥形滤罩和锥形筒上设置的滤孔可对油水中的杂质进行滤除,同时敲击组件可不断对锥形滤罩进行敲击震荡,使杂质落到锥形滤罩下端口,避免杂质附着在锥形滤罩的内壁表面,同时配合设置的锥形筒可对堆积的杂质进行自动排出,锥形螺旋杆的设置在排出的过程中还可对杂质进行挤压,进而实现杂质的滤水,避免排出的杂质内还含有大量的油水,降低了杂质后续的处理难度。

技术研发人员:刘智

受保护的技术使用者:芜湖中燃城市燃气发展有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!