一种危险废物焚烧系统炉渣金属回收装置及其使用方法与流程

本发明涉及危险废物处理设备,具体为一种危险废物焚烧系统炉渣金属回收装置及其使用方法。

背景技术:

1、危险废物是具有毒性、腐蚀性、易燃性、反应性或者感染性一种或者几种危险特性的固体或液体废物,危险废物如不进行有效的处理处置,会对环境的污染或者人体健康造成有害影响;随着人们对生态环境的重视,工业生产中的危险废物被集中收集和处置,在焚烧处置过程中,我们发现焚烧炉渣中存在大量的金属物品,如果不分离回收利用,第一造成资源的浪费,第二增加危险废物填埋量,增加焚烧处置企业成本;因此,在焚烧处置危险废物的过程中,对炉渣中金属进行有效的回收,实现危险废物减量化、无害化、资源化,是建设无废工厂、无废城市的有效途径。

2、公告号为cn210601644u的中国实用新型专利公开了一种危险废物焚烧系统的炉渣回收装置,包括分离箱体,分离箱体的左右两侧壁顶部均固接有承载板,分离箱体的顶部固接有研磨箱体,研磨箱体的内腔左右两侧均滑动连接有压板,通过落料窗口和倒v形筛网的配合,对研磨后的炉渣进行筛分,大的未研磨充分的炉渣通过导料窗口输送到接料盒中收集,而研磨充分的炉渣通过倒v形筛网筛分出来落入到可移动装载车体中收集;但是上述方案在需要将接料盒中收集的大颗粒炉渣重新进行研磨粉碎工作,需要人工搬运至装置顶部,将炉渣投加到研磨箱体中进行粉碎分离,此方式不仅增加了工人的工作量,且焚烧后的炉渣表面温度较高,工人在进行操作时存在烫伤的可能,具有一定的安全隐患,另一方面,高温的炉渣在进行粉碎分离时,其表面温度较高,若不对炉渣进行降温处理,高温的炉渣对装置内部的设备进行热传导装置内部温度过高,可能会对装置内部的设备造成一定的损坏,从而降低装置的使用寿命。因此,本发明设计一种危险废物焚烧系统炉渣金属回收装置及其使用方法以解决现有技术中存在的问题。

技术实现思路

1、本发明的目的在于提供一种危险废物焚烧系统炉渣金属回收装置及其使用方法,以解决上述背景技术中提出的问题。

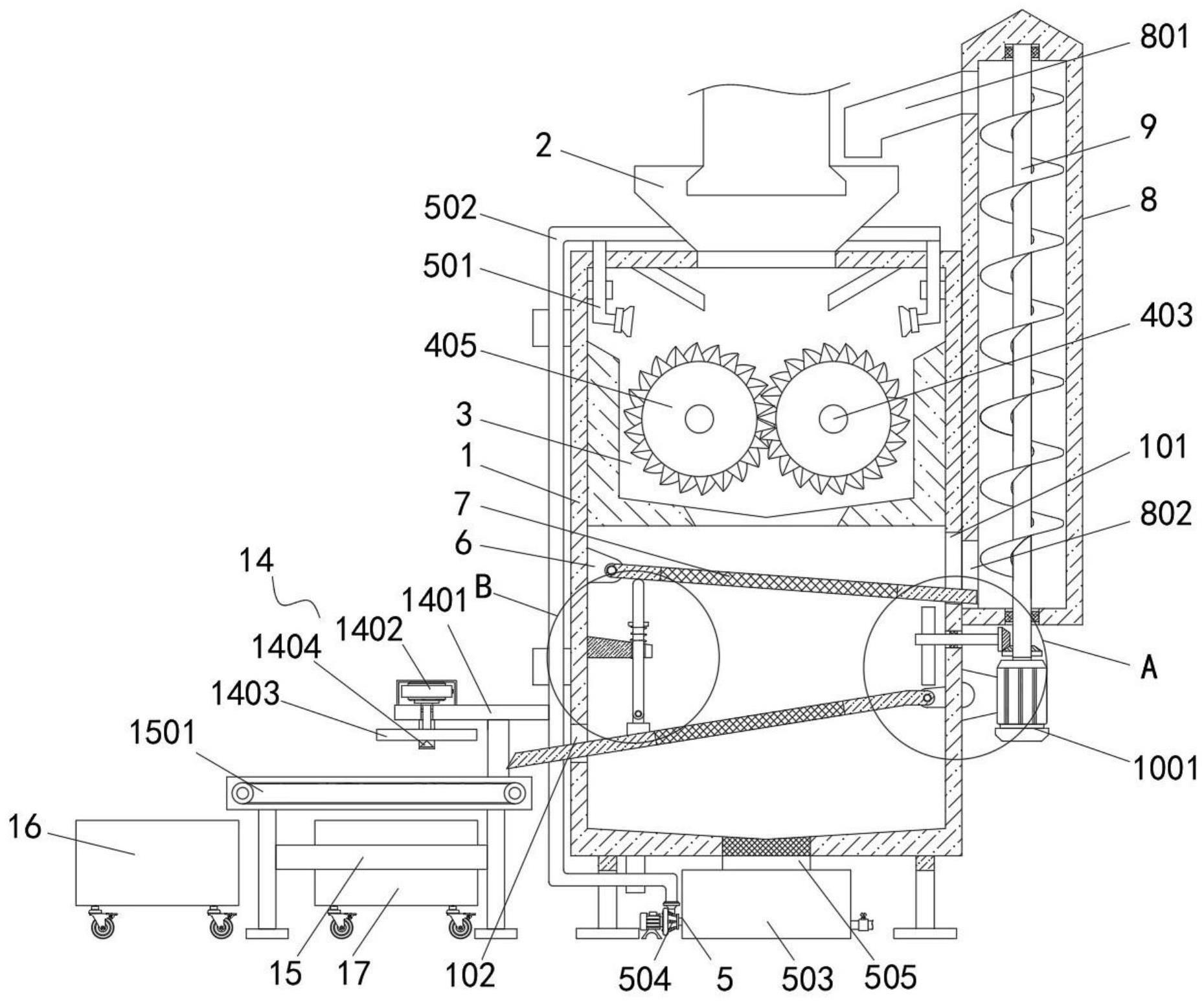

2、为实现上述目的,本发明提供如下技术方案:一种危险废物焚烧系统炉渣金属回收装置,包括:炉渣回收箱体,所述炉渣回收箱体的顶部安装有进料口,所述炉渣回收箱体的内部设置有粉碎仓,所述粉碎仓的内部设置有粉碎组件,所述炉渣回收箱体内部顶端设置有冷却组件,所述炉渣回收箱体的一侧开设有第二通槽,所述炉渣回收箱体的另一侧开设有第一通槽;

3、所述炉渣回收箱体内部的一侧固定连接有第一固定块,且第一固定块的一端铰接安装有第一过滤板,所述炉渣回收箱体一侧的表面固定安装有壳体,且壳体一侧的上端固定安装有出料管,所述出料管的一端延伸至进料口的顶部,所述壳体的内部转动安装有提升绞龙,所述提升绞龙的底部延伸至壳体的外部,所述提升绞龙的底部与炉渣回收箱体内部的另一侧之间设置有抖动组件;

4、所述炉渣回收箱体内部的另一侧固定连接有第二固定块,且第二固定块的一端铰接安装有第二过滤板,所述第二过滤板的一端通过第二通槽延伸至炉渣回收箱体的外部,所述第二过滤板一端的顶部与第一过滤板的底部之间设置有传动组件,炉渣回收箱体的另一侧设置有二次分离机构,所述炉渣回收箱体靠近二次分离机构一侧的下方设有支撑架,所述支撑架上设置有皮带输送机,所述皮带输送机的末端处设置有装料小车,所述皮带输送机的侧端处设置有金属装料小车,所述第二过滤板的一端设置在皮带输送机的上方。

5、优选的,所述壳体一侧的下端开设有出料口,且出料口的一侧与第一通槽的一侧相连通,所述第一过滤板的一端通过出料口延伸至壳体的内部。

6、优选的,所述粉碎组件包括:支撑板和转动轴,所述支撑板固定安装在炉渣回收箱体后侧的表面,所述支撑板的表面固定安装有驱动电机,所述转动轴设有两个,两个所述转动轴对称转动安装在粉碎仓的内部,所述转动轴的一端延伸至炉渣回收箱体后侧的外部,所述驱动电机的输出端固定连接在相邻所述转动轴一端的表面,所述转动轴的表面固定连接有齿轮,两个所述齿轮的表面相啮合,所述转动轴另一端的表面固定连接有粉碎辊,两个所述粉碎辊的表面相啮合。

7、优选的,所述冷却组件包括:冷却喷头和冷却水箱,所述冷却喷头设有两个,两个所述冷却喷头对称固定安装在炉渣回收箱体的内部顶端,所述冷却喷头的一端延伸至炉渣回收箱体的外部,所述冷却水箱设置在炉渣回收箱体的底部,所述冷却水箱的顶部固定安装有进水管,且进水管的一端安装在炉渣回收箱体的底部,所述冷却水箱的一侧设置有水泵,所述水泵的进水端与冷却水箱一侧的内部相连通,所述水泵的出水端固定安装有输水管,且输水管的一端皆与两个冷却喷头的一端固定连接。

8、优选的,所述抖动组件包括:第一伺服电机、锥齿轮、锥齿轮轴,所述第一伺服电机固定安装在炉渣回收箱体一侧的表面,所述第一伺服电机的输出端固定连接在提升绞龙的底部,所述锥齿轮固定连接在提升绞龙下端的表面,所述锥齿轮轴转动安装在炉渣回收箱体的一侧,所述锥齿轮轴一端的表面与锥齿轮的表面相啮合,所述锥齿轮轴的另一端固定连接有凸轮。

9、优选的,所述传动组件包括:支撑块和连接块,所述支撑块固定连接在炉渣回收箱体内部的一侧,所述支撑块的内部活动穿插有活动杆,且活动杆的顶部设置在第一过滤板的底部,所述连接块的底部固定安装在第二过滤板一端的表面,所述连接块的顶部与活动杆的底部铰接安装,所述活动杆的上端固定连接有固定环,所述活动杆的表面套装有复位弹簧,且复位弹簧的一端固定连接在支撑块的顶部,所述复位弹簧的另一端固定连接在固定环的表面。

10、优选的,所述二次分离机构包括:安装架,所述安装架顶部的一侧设置有第二伺服电机,所述第二伺服电机的输出端贯穿安装架并设置有圆盘电磁铁,所述安装架底部的一端设置有三角刮刀,且三角刮刀与圆盘电磁铁底部一端相适配。

11、优选的,所述危险废物焚烧系统炉渣金属回收装置的使用方法,包括以下步骤:

12、步骤一、将高温危险废物焚烧系统炉燃烧的金属炉渣通过进料口进入炉渣回收箱体的内部时,通过水泵将冷却水箱内部冷却后的水通过输水管输送至两个冷却喷头的内部,并向外喷出,对炉渣进行降温,同时降温后的冷却水通过活性炭过滤网进行过滤后再次进入冷却水箱的内部进行冷却后循环使用,大大降低的水资源的浪费;

13、步骤二、降温后的炉渣在通过炉渣回收箱体内部的粉碎仓时,由驱动电机的输出端的转动轴带着两个粉碎辊相互咬合,将大块的炉渣进行粉碎,方便金属颗粒与炉渣的分离;

14、步骤三、粉碎后的炉渣落在第一过滤板的表面,通过第一伺服电机的输出端带动着提升绞龙转动,同时提升绞龙底部的锥齿轮带着锥齿轮轴表面固定连接的凸轮旋转,对第一过滤板一端的底部间歇性抵压,使第一过滤板抖动,第一过滤板表面的大颗粒炉渣通过抖动流向壳体的内部,通过提升绞龙的输送再次从进料口的顶部流入炉渣回收箱体内部,细小的炉渣与金属颗粒通过传动组件的作用,使第二过滤板的一端能够上下抖动,从而将细小的炉渣与金属颗粒进行分离,通过抖动金属颗粒和少量的碎渣最终滚落至皮带输送机上进行输送,而细小的炉渣与水分通过第二过滤板的滤孔下落至炉渣回收箱体的内底部进行收集;

15、步骤四、抖动金属颗粒和少量的碎渣滚落至皮带输送机后,通过将圆盘电磁铁接通电源,使圆盘电磁铁产生磁吸,同时通过第二伺服电机带动圆盘电磁铁旋转,从而针对皮带输送机输送的金属颗粒进行吸取,实现金属颗粒与灰渣的二次分离,通过第二伺服电机带动圆盘电磁铁旋转位置,再以三角刮刀将圆盘电磁铁表面吸附的金属颗粒物刮除,以完成金属颗粒与渣料的充分分离,刮离后的金属颗粒物集中落入下方小车。

16、与现有技术相比,本发明的有益效果如下:

17、1.本发明通过粉碎组件、第一过滤板和抖动组件等部件的设置,冷却后的炉渣通过两个对称相互咬合的粉碎辊将粉碎,粉碎的炉渣与金属颗粒落入第一过滤板的表面,再通过第一伺服电机带动提升绞龙底部的锥齿轮转动,使锥齿轮带动锥齿轮轴另一端表面的凸轮转动,使得凸轮的凸面间歇性的抵压第一过滤板一端的底部,使铰接的第一过滤板上下抖动,对粉碎后的炉渣与金属颗粒进行筛选,大颗粒炉渣通过第一过滤板抖动流向壳体下部,有提升绞龙将其输送至壳体上部,通过出料管排入进料口内部,实现自动回流,使大颗粒炉渣再次进行粉碎,降低了工人的劳动量,且使炉渣与内部的金属颗粒能够分离彻底;

18、2.本发明通过炉渣回收箱体、进料口和冷却组件等部件的设置,通过水泵将冷却水箱内部冷却后的水通过输水管输送至两个冷却喷头的内部,并向外喷出,对从进料口进入的炉渣进行降温,同时降温后的冷却水通过活性炭过滤网进行过滤后再次进入冷却水箱的内部进行冷却后循环使用,且过滤的炉渣存留在活性炭过滤网进行后续收集,大大降低的水资源的浪费,降低了生产成本,同时避免高温的炉渣对装置内部的设备造成损坏;

19、3.本发明通过第一过滤板、第二过滤板和传动组件等部件的设置,在凸轮转动使第一过滤板的一端上下抖动的同时,第一过滤板的底部对活动杆进行抵压,同时在复位弹簧的受力后的弹性恢复的作用下,实现联动效果,使得第一过滤板抖动的同时带着第二过滤板进行上下抖动,从而便于金属颗粒通过抖动滚落至皮带输送机的内部,而细小的炉渣通过第二过滤板的筛分下落至炉渣回收箱体内部底面。

20、4.本发明通过圆盘电磁铁和三角刮刀等部件的设置,通过第二伺服电机带动圆盘电磁铁旋转,使通电的圆盘电磁铁能够对皮带输送机上混合物内部的金属颗粒吸附,为了更好地吸附皮带输送机上已破碎的金属铁,磁吸盘半径应大于皮带宽度,以三角刮刀将旋转而来的圆盘电磁铁底部吸附的金属颗粒进行刮离,并落入圆盘磁铁下面的接料小车,使得金属颗粒和少量的碎渣能够充分分离。

- 还没有人留言评论。精彩留言会获得点赞!