一种污泥有机脱水剂及污泥脱水工艺的制作方法

本发明属于污泥脱水处理,涉及污泥机脱水剂和利用所述机脱水剂进行污泥脱水的工艺,具体是一种污泥有机脱水剂及污泥脱水工艺。

背景技术:

1、市政污泥未经恰当处理处置的污泥进入环境后,直接给地下土壤和水体以及大气带来二次污染,不但降低了污水处理系统的有效处理能力,而且对生态环境和人类的活动构成了严重的威胁。

2、因污泥特性,污泥处理处置过程中主要存在以下问题:

3、一方面是入厂含水85%左右的污泥,污泥中微生物细胞内水在干化工艺过程中难以破壁蒸发。另一方面是入厂污泥受污水处理厂在脱水过程中添加絮凝剂等药剂,使污泥特性多变为“黏稠”半固半液体状,导致干化工艺运行不稳定和效率低的现状。

4、污泥在换热干化处理过程中不同程度散发出异臭味,影响生产车间和厂区环境,给企业留下环保风险,由于干化污泥携带异臭味,导致干化污泥资源化循环再利用产业中断,如:红砖厂和代替低热值劣质煤入炉燃烧等,造成资源浪费。

5、采用燃料加热法蒸发污泥中的水分,该方法效率低、成本高、维护困难。

6、如专利文件cn108947202a公开了一种污泥复合热干化系统及其方法,采用透明的干化大棚的温室效应,利用发电厂的蒸汽余热为辅助热源,进行干化,但该方法虽然在一定程度上提高了污泥干化的脱水效率,但存在干化量有限,干化效率低,发酵异臭味挥发外溢的问题,并且该工艺设计未考虑到地方极冷气候,造成整个采暖期停运。

7、专利文件cn217535795u公开了一种采用干化箱进行污泥干化的装置,该装置能够将污泥箱内部的污泥中的水分进行去除,这样能够使污泥能够快速干化处理,但是该装置由于使用电进行加热,污泥干化过程中能耗较高,并且由于污水处理厂入厂污泥含水高,粘稠度大,造成该专利的方案污泥干化后切条运行效果差,造成干化效率低。

8、随着污泥处理量的大幅增加,采用单一的干化大棚或干化箱进行污泥干化已经不能满足污泥干化处理的需求。

9、为了实现市政污泥处理的“减量化、稳定化、无害化和资源化”,有必要提出一种新的污泥干化处理方案。

技术实现思路

1、为了实现市政污泥处理的“减量化、稳定化、无害化和资源化”处理的目的,本发明一方面提供一种污泥有机脱水剂,另一方面提供一种污泥脱水方法。本发明具体如下:

2、第一方面,本发明提供了一种污泥有机脱水剂,所述有机脱水剂各成分按质量分数比为二甲基二烯丙基氯化铵:丙烯酰氧乙基三甲基氯化铵:聚胺=2:3:5,所述质量分数比的允许误差为≤±10%。

3、有机脱水剂的制备方法是将二甲基二烯丙基氯化铵、丙烯酰氧乙基三甲基氯化铵、聚胺按产品成分配比混合加热到48℃以上充分熔融混合后,烘干,粉碎,造粒得到有机脱水剂干粉。

4、本技术提供的有机脱水剂主要化学成分为特性阳离子水溶性高分子聚合物,其外管为白色粉粒,溶解后为无色透明至淡白色液体,所述的有机脱水剂为中低分子量有机物,是阳离子型混合物,体积密度约为600kg/m3,在0.1%去离子水溶液ph值约为6-7,水溶液粘度(0.3%自来水,20℃)约为300mpa.s,具有良好的水溶性。

5、本发明的有机脱水剂是特性高分子聚合物,作为污泥脱水过程干化剂,与传统pam絮凝剂相比,可明显降低出泥含水率,全部或部分替代脱水过程中使用的聚合氯化铁,聚合氯化铝,石灰等无机絮凝剂与调理剂,实现真正污泥减量化,同时降低出泥无机份与滤液含盐量,降低水处理总排水的电导率,不改变水体酸碱性。可消除泥饼“糖心”现场,降低泥饼含水率,有利于污泥堆肥、焚烧等资源化利用,降低水体电导率,改善污水处理厂运行环境。

6、第二方面,本技术还提供了一种污泥脱水工艺,包括以下步骤:

7、首先采样所述稳定剂调节污泥性质,使污泥物料化学性质趋于稳定、相同,具体过程为:

8、s1将所述污泥稳定剂加入到污泥中与污泥进行充分搅拌,所述污泥稳定剂的加入量是绝干泥量的20%~40%;

9、所述污泥稳定剂按质量分数包括:10份碳酸镁,20份碳酸钙,10份硫酸铝,20份碳酸钾,20份氧化铝,20份氧化钙。

10、本技术在污泥中添加完稳定剂后,在污泥中加入所述有机脱水剂,具体如下:

11、s2、在s1得到的污泥中加入所述有机脱水剂,使有机脱水剂在污泥液料中的浓度为0.02%~0.25%。

12、s3、将添加所述有机脱水剂的污泥通入到板框压滤机进行压滤脱水处理。本技术还提供了另一种使用所述有机脱水剂进行污泥脱水的方法,具体为:

13、s1、在污泥中加入有机脱水剂,使有机脱水剂在污泥中的浓度为0.02%~0.25%。

14、s2、将添加所述有机脱水剂的污泥通入到板框压滤机进行压滤脱水处理。

15、作为本发明第二方面一种优选的技术方案,所述机脱水剂在加入污泥前的配置方法是:将有机脱水剂粉粒体加入到15-30℃的清水中,并连续搅拌溶解,将有机脱水剂粉粒体溶解成0.25%~0.50%的贮存水溶液。

16、作为本发明第二方面一种优选的技术方案,所述贮存水溶液加入到污泥中时,要经过5~10倍的水在线稀释后计量加入污泥内。

17、需要说明的是,本技术的有机脱水剂溶解后尽快使用,贮存时间不超过24个小时;关注溶解用水质量,使用清水溶解、若溶解用水ph值呈酸性/碱性过高、水质硬度大、ss含量高、cod高,微生物高、余氯残留高、水温过高会影响产品溶解与使用效果;若人工溶解,溶解时粉粒均匀撒落于水中,加料过快易造成结块,避免与阴离子絮凝剂混溶。

18、作为本发明第二方面一种优选的技术方案,在使用污泥脱水剂脱水后,将添加所述有机脱水剂的污泥通入到板框压滤机进行压滤脱水处理。

19、作为本发明第二方面一种优选的技术方案,在污泥中加入所述有机脱水剂的装置是容积式加药泵,更优选地,所述容积式加药泵为螺杆泵,采用容积式加药泵避免高分子链被机械剪切力破坏。本技术添加有机脱水剂的方式可以是连续添加也可批次添加。

20、本技术突出的技术效果为:

21、1.本技术采用的有机脱水剂成分中特殊的单体与分子结构,与污泥作用,形成细密、结实的小絮体,结实小絮体有利形成滤液压滤过程脱水通道且不包覆水,同时污泥中的间隙水在特殊阳电荷基团的作用下受到挤压溢出,降低污泥脱水过程比阻。加药后的污泥借助脱水设备,在重力与压力作用下实现污泥快速持续脱水,达到固液分离,降低污泥含水率与真正体积减量的目的,且因应用有机脱水剂全部或部分替代无机絮凝剂,因此可降低滤液电导率,改善污水处理厂运营条件,特别有利于减轻厌氧反应钙化与水处理过流部位结垢。

22、2.本技术采用的污泥脱水工艺,使用本技术的稳定剂和有机脱水剂,泥压滤时不用投加石灰铁盐和污泥调理剂等进行污泥调理,只需要投加一种药剂即可直接污泥压滤,加药量少,成本低,效果好,污泥滤饼含水率约60%,不粘滤布不堵塞滤布,水质不发黏,易过滤。

23、3.本技术的有机脱水剂为固体,脱水效率高、用量低,加入量0.1%~0.5%,含水率高的污泥压滤脱水后含水率可降低至液60%。本技术的有机脱水剂对污泥脱水处理后,污泥体积小,较传统石灰法干污泥的增比降低,后续处理成本低,处理效率增加。本技术的有机脱水剂的污泥骨架结构,在后期处置的过程中会发生水化凝胶反应,形成具备一定强度的刚性结构,使泥饼具有长期稳定性和后续水分持续散失降低的特点。本技术的有机脱水剂中各组分较为环保,制备工艺简便,避免了传统污泥调理剂中的石灰组分,克服用量大、对设备损耗腐蚀严重、对环境潜在危害等技术缺陷,性能较现有污泥调剂及传统污泥调理剂,具有极强技术优势。

24、4.本技术的有机脱水剂的技术特点是:①纯有机绿色技术,实现石灰“零”添加、铁盐“零”添加、铝盐“零”添加;不改变泥饼有机质含量与性质,有利于污泥堆肥或焚烧资源化利用,变废物为资源;实现真正意义上的污泥减量。②安全友好,产品可生物降解、无腐蚀性、无刺激性,操作安全;不改变污泥、滤液的酸碱性;彻底改变了添加石灰造成的恶劣现场环境;彻底消除了铁盐、铝盐、石灰酸碱性给设备带来的腐蚀以及给水系统带来的额外盐分;既可单独使用,也可与其他絮凝剂、脱水剂组合使用,根据客户需求与现场情况衍生多种应用方案。③高效易用,液体产品采用加药泵计量添加,无需复杂昂贵的加药设备,实现完全的自动化加药;大幅度提高板框压滤机处理污泥效率;降低污泥运输、处理、处置成本;用量少,降低员工操作强度。

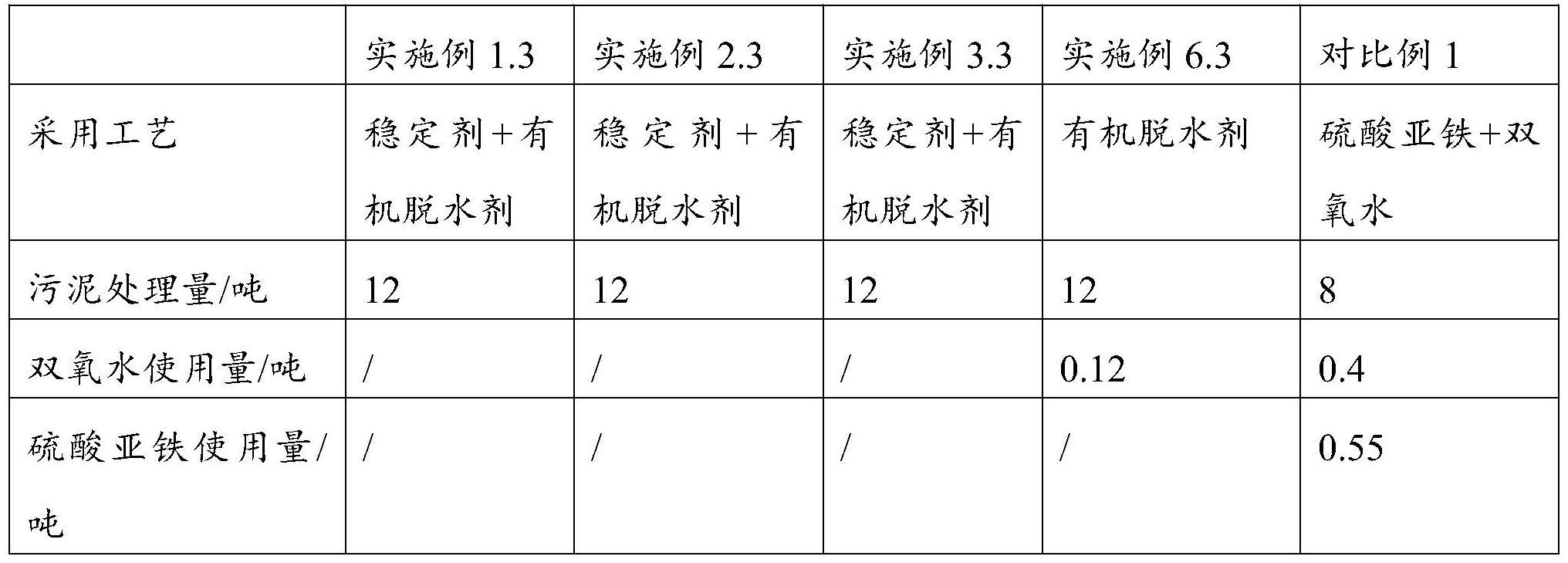

25、

- 还没有人留言评论。精彩留言会获得点赞!