一种中低品位含铁铝土矿钙化生物质化综合利用方法

本发明属于氧化铝生产中固体废弃物资源再利用,具体涉及一种中低品位含铁铝土矿钙化生物质化综合利用方法。

背景技术:

1、在拜耳法流程中,铝土矿中每1kg的sio2至少在溶出过程带出1kg的al2o3和0.6kg的na2o。因此,拜耳法更适合处理高铝硅比的铝土矿原料。我国的铝土矿资源相对匮乏,基础储量约为10亿t,占全球总量的3%左右。同时,我国98%以上铝土矿以一水硬铝石型铝土矿为主,矿相组成复杂,中低品位铝土矿(铝硅比<7)占总量的70%以上,硅、硫和铁等有害杂质含量高,同时伴生钛、镓、锗、钪等多种稀散金属元素。中低品位含铁铝土矿是典型的铝铁复杂共生矿,利用传统的拜耳法处理该类矿石时,铁氧化物主要转化为赤铁矿与稀有金属氧化物一同进入到赤泥中。由于弱磁性的赤铁矿难以从赤泥中磁选分离,导致丰富的铁资源无法经济、高效利用而大量浪费,极大的增加了赤泥综合利用难度和氧化铝生产成本。目前,我国赤泥累计堆存量已经超过13亿吨,并以每年约1亿吨的数量增加,而筑坝堆存是赤泥目前主要的处理方式。因此,实现中低品位含铁铝土矿中铁的综合利用具有非常重要的现实意义,同时也可为铁等战略金属资源的开发利用提供一条新的途径。

2、近年来针对铝土矿综合利用研究已有很多报道,cn115608982a的中国发明专利公开了“活性铁粉、以及铁铝综合利用处理高铁三水铝石矿的方法”,在高铁三水铝石矿与铝酸钠溶液混合后的浆料中添加具有高温反应活性的铁粉,进行高温溶出,可获得低铝的富铁赤泥,氧化铝相对溶出率>97%。火法进一步处理低铝富铁赤泥,可以实现活性铁粉的循环再生。cn105238924a的中国发明专利公开了“一种高铁一水硬铝石型铝土矿中铝和铁的提取方法”,采用高铁一水硬铝石型铝土矿为原矿,经破碎、细磨后加苛性碱溶液制成矿浆,将矿浆与碳水化合物生物质按比例混合加入到高压反应釜内,经高压溶出矿浆中的氧化铝充分溶解成为铝酸钠溶液,弱磁性fe2o3被生物质高效还原为强磁性的fe3o4和单质铁,溶出矿浆经固液分离后,铝酸钠溶液经拜耳法工序得到氧化铝产品,固体残渣经磁选工艺实现铁的回收。

3、上述发明专利利用活性铁粉或碳水化合物生物质作为还原剂的单一还原过程仅仅考虑铁相的分离回收,但由于溶出过程中,铁相会转化为铁水化石榴石相,从而影响氧化铁的还原效果,导致后续选铁效率偏低。更重要的是得到的赤泥依然具有高碱性,高碱赤泥仍无法一步实现大宗化无害化利用。

技术实现思路

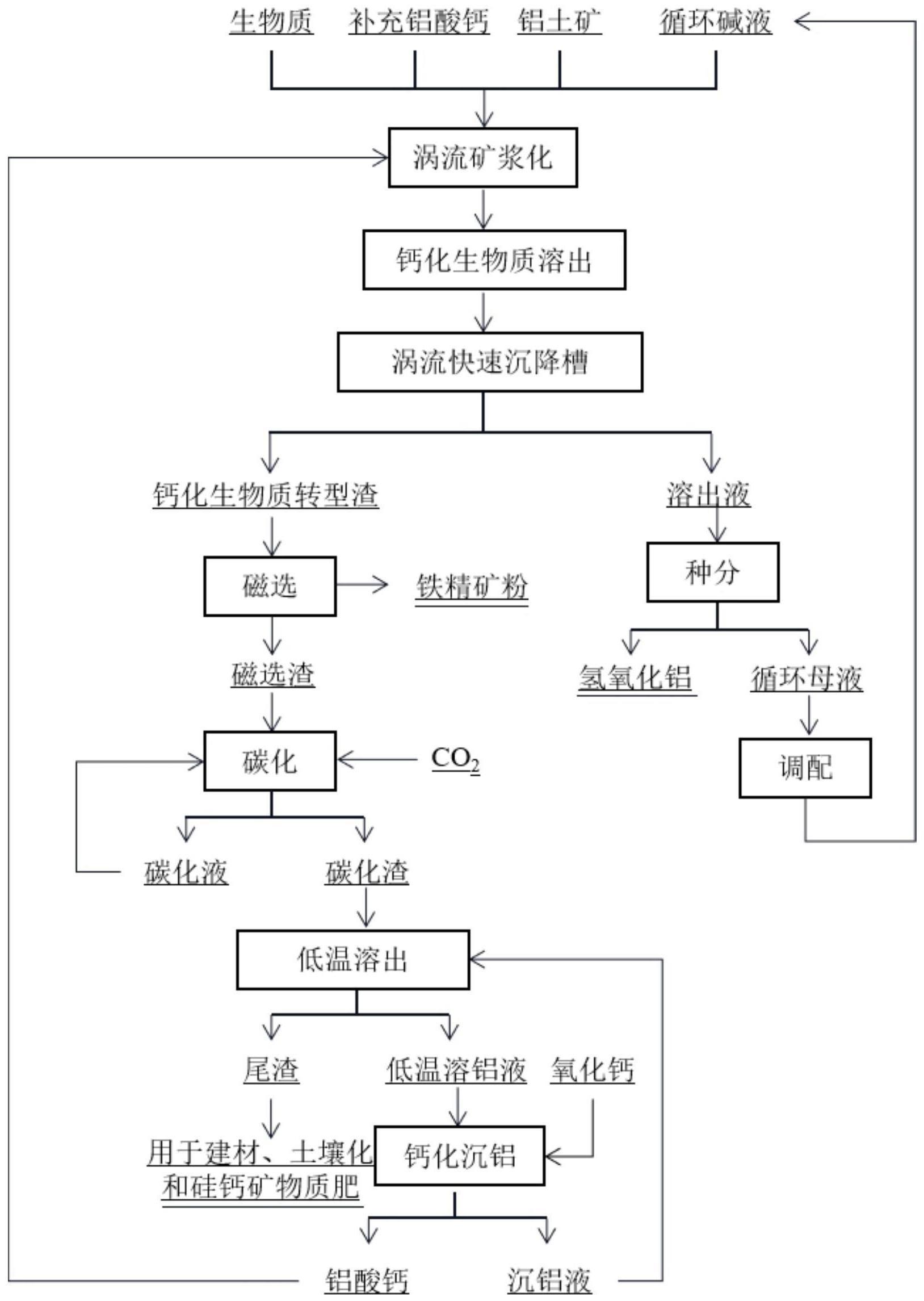

1、本发明提供一种中低品位含铁铝土矿钙化生物质化综合利用方法,其特征在于,铝土矿在高压溶出反应器(管道化、外/内搅拌管式反应釜等)中在钙化和生物质的耦合作用下同步实现铝土矿的溶出和转型,平衡固相中赋碱相转化成无碱固相、赋铁相转化成磁性铁相,经磁选和碳化处理,可获得铁精矿粉和低碱赤泥,提高氧化铝的溶出率,所得低碱赤泥可以用于生产硅酸盐水泥、制砖、土壤化和硅钙矿物质肥等原料。具体操作步骤是:

2、1)矿浆化:将铝酸钙、生物质、铝土矿及循环碱液(或母液)在涡流式矿浆化槽内混合矿浆化;

3、2)转型溶出:将矿浆输送至高压溶出反应器(管道化、外/内搅拌管式反应釜),在钙化与生物质化耦合作用下,将矿浆中平衡固相钠铝赋存相分解,钠碱和氧化铝进入溶液;铁的赋存相转型为磁性铁相;

4、3)液固分离:利用涡流快速沉降槽分离洗涤,得到钙化生物质转型渣和溶出液,其中,钙化生物质转型渣化学碱低于1%,铝硅比小于1;溶出液经种分得到氢氧化铝,种分母液作为循环母液经调质后返回矿浆化;

5、4)转型渣磁选,采用磁选装置将钙化生物质转型渣分选出铁精粉,直接用作钢铁企业制备成碱性球团或烧结配矿使用;

6、5)碳化提铝:磁选渣经碳化处理,磁选渣中水化石榴石相转变为碳酸钙、硅酸钙和氢氧化铝,反应后将碳化渣与碳化液分离,碳化液返回碳化工艺循环利用,碳化渣经低温溶出后得到溶铝尾渣与低温溶铝液;溶铝尾渣用于生产硅酸盐水泥、制砖、土壤化和硅钙矿物质肥;

7、6)钙化沉铝:低温溶铝液加入钙质化合物形成铝酸钙沉淀和氢氧化钠溶液,铝酸钙返回步骤1)的矿浆化配料工艺,沉铝液返回步骤5)的低温溶出。

8、所述步骤1)中生物质为木薯粉、马铃薯粉、玉米淀粉、蔗渣、麦麸以及稻秆中的一种或几种的任意比例混合,生物质占矿浆中固体质量的0.4%~2.4%;所述的铝土矿为中低品位铝土矿,具体为一水硬铝石型铝土矿,其中fe2o3含量10%~40%,al2o3与sio2的质量为(2~6):1;所述铝酸钙中的cao与体系中sio2的质量比为(2~4):1,铝酸钙还可以以石灰或电石渣替换。循环母液碱浓度为260~350g/l,母液中苛性比值αk=4~20。

9、所述步骤1)中矿浆化采用涡流式矿浆化槽,通过加入涡流搅拌器形成方向向下的涡流,快速卷吸生物质及其他物料,实现矿浆的快速均匀混合,涡流搅拌速度为150~400rpm,固液均混速度较常规矿浆化搅拌槽可提高30%~150%,混合矿浆中液体体积与固体质量比为(5~10):1。

10、所述步骤2)中钙化生物质转型过程在碱性溶液中于250~300℃下反应,反应时间为30~120min,在高压溶出反应器(管道化、外/内搅拌管式反应釜)中,生物质分解生成具有碳碳双键、碳碳三键、碳氧双键等还原基团的有机物质,将矿浆中赋铁相转型为解离度高、单体粒度适中的磁铁矿进入渣相,钙质化合物可使平衡固相中赋碱相转化成无碱固相。

11、所述步骤3)中的涡流快速沉降槽,其顶部带有旋转磁性机构,磁场强度为100~300mt,涡流方向为旋转向下,通过调节电磁场强度带动导流通内部钙化生物质溶出矿浆产生旋转,转速范围是20~200rpm,带动转型渣中磁性含铁相旋转,形成涡流提升沉降效果,沉降速度相比于常规赤泥沉降槽提升60%~150%,同时利用涡流作用卷入沉降所需的絮凝剂,固液混合速度相比于常规赤泥沉降槽提升100%~150%,抑制料浆二次反应。

12、所述步骤4)中的钙化生物质转型渣主要成分为水化石榴石相、硅酸钙矿相和磁铁矿相,采用磁选装置分选出铁精粉,磁选强度0.1~1t,全铁品位>60%,铁收率>80%。铁精粉经过配料调整制备含钠碱小于0.5%的碱性球团,全铁含量不低于常规碱性球团。

13、所述步骤5)中的碳化提铝,磁选渣矿浆化后,通入分压为0.5~1.5mpa的co2进行碳化,碳化温度为50~200℃,液固比(3~7):1的条件下反应30~120min,得到主要成分为硅酸钙、碳酸钙以及氢氧化铝的碳化渣,碳化液返回碳化工艺循环利用;碳化渣在50~150℃温度下,浓度为20~150g/l的氢氧化钠溶液中溶出含铝相,得到溶铝液和溶铝尾渣。

14、所述步骤5)中的溶铝尾渣含碱低于1%,且含有未反应完的生物质成分,用作水泥原料时,添加量可以达到30%~50%,水泥的标号可以达到525,减少水泥制备过程中碳消耗和碳排放,用作土壤原料时,生物质成分利于赤泥土壤化处理。

15、所述步骤6)中溶铝液加入的钙质化合物为石灰,石灰中氧化钙与钙化渣中al2o3的质量比为(1~3):1,钙化沉铝温度为50~100℃,液固比(3~8):1的条件下反应30~90min,得到铝酸钙沉淀和氢氧化钠溶液,铝酸钙返回步骤1)的矿浆化配料工艺,溶铝液返回步骤5)低温溶铝。使得氧化铝的溶出率高于拜耳法,碱耗比拜耳法减少90%以上。

16、钙化生物质化过程采用的溶液是氧化铝生产系统的母液,或者是配置的碱液,且配置的碱液的中含碱量与循环母液相当。

17、与现有技术相比,本发明的有益效果如下:

18、(1)本发明在钙化与生物质化耦合作用下,将矿浆中赋铁相转型为解离度高、单体粒度适中的磁铁矿进入渣相,钙质化合物可使平衡固相中赋碱相转化成无碱固相。碱的回收率在90%以上,钙化渣铁相的直接磁选分离,铁精粉全铁品位在60%以上,铁收率>80%。

19、(2)本发明钙化渣选铁后磁选渣经碳化处理进一步回收氧化铝,碱耗比拜耳法减少90%以上;碳化液返回碳化工艺循环利用;碳化溶铝后尾渣含碱低于1%,且含有未反应完的生物质成分,用作水泥原料时,添加量可以达到30%~50%泥的标号可以达到525,减少水泥制备过程中碳消耗和碳排放,用作土壤原料时,生物质成分利于赤泥土壤化处理。

20、(3)本发明利用涡流式矿浆化槽的涡流搅拌器形成方向向下的涡流,快速卷吸生物质及其他物料,固液均混速度可提高30%~150%;利用涡流快速沉降槽的旋转磁性机构带动转型渣中磁性含铁相旋转带动转型渣中磁性含铁相旋转,形成涡流提升沉降效果,沉降速度相比于常规赤泥沉降槽提升60%~150%,利用涡流作用卷入沉降所需的絮凝剂,固液混合速度相比于常规赤泥沉降槽提升100%~150%,抑制料浆二次反应。

21、(4)本发明实现了中低品位含铁铝土矿的钙化生物质化综合利用,解决中低品位含铁铝土矿铝铁协同利用及赤泥资源化无害化利用的技术难题。该方法具有工艺、设备简单,生产效率高,易与现有拜耳法生产工艺衔接,铁与铝综合回收率高等特点。最终实现了赤泥“无害化、减量化、资源化、产业化”的综合利用。

- 还没有人留言评论。精彩留言会获得点赞!