一种高纯钛蒸发料的表面清洁方法与流程

本发明属于半导体制造领域,涉及一种蒸发料的清洁方法,尤其涉及一种高纯钛蒸发料的表面清洁方法。

背景技术:

1、随着集成电路产业的快速发展,半导体电子器件的需求量日益增加,镀膜材料是半导体电子器件制造的重要材料。镀膜材料的重要制备方法之一是物理气相沉积法(pvd),pvd技术主要包括溅射技术和蒸发镀膜技术,其中后者常用的原料即蒸发料,而由于半导体器件精细化程度的日益提高,对镀膜材料的性能要求逐渐增高,这就需要提高镀膜蒸发料的洁净度。目前线切割制备钛蒸发料产品表面经常存在油污、锈蚀和局部氧化现象等缺陷,导致产品良率较低。因此,为获得表面洁净,杂质较少的钛蒸发料,需要对用线切割制备的钛蒸发料设计新的清洗工艺,以获得高洁净度、高性能的钛蒸发镀膜材料。

2、cn108754183a公开了一种钛蒸发料的制备方法和钛蒸发料,其制备方法包括如下步骤:(a)对原料钛进行预处理;(b)将预处理后的钛在清洗油中超声波振荡10~20min;然后在蒸汽干燥系统中超声波振荡5~15min;再酸洗3~6min;然后在水中超声波振荡5~10min;再进行干燥;(c)将步骤(b)得到的钛放入离心研磨机中,加入清洁剂和水进行离心研磨;所述清洁剂用量为30~50ml,研磨转速为180~200r/min,研磨时间为10~20min;(d)对步骤(c)得到的钛进行后处理,得到钛蒸发料。该制备方法流程简单易工业化,易于生产管控,制备出的钛蒸发料具有较高的洁净度和纯度。

3、cn111394697a公开了一种金属蒸发料的表面处理方法,所述方法包括以下步骤:将金属蒸发料采用有机溶剂进行超声波清洗;将超声波清洗后的金属蒸发料进行酸洗,酸洗所用酸洗液为无机混合酸;将酸洗后的金属蒸发料再次进行超声波清洗后干燥处理。

技术实现思路

1、为解决上述技术问题,本发明提供一种高纯钛蒸发料的表面清洁方法,所述清洁方法可以有效去除高纯钛蒸发料表面的油污以及表面氧化物,有效提高高纯钛蒸发料表面的清洁度,有效提高了高纯钛蒸发料的性能。

2、为达到上述技术效果,本发明采用以下技术方案:

3、本发明提供一种高纯钛蒸发料的表面清洁方法,所述清洁方法包括对所述钛蒸发料依次进行第一超声清洗、第二超声清洗、酸洗、水洗以及研磨水洗,所述酸洗中使用的酸洗液为硝酸和氢氟酸的混合溶液,所述硝酸和氢氟酸的质量比为(17~20):(2~3)。

4、其中,所述硝酸和氢氟酸的质量比为17.5:2.2、18:2.3、18.5:2.5、19:2.7或19.5:2.8等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

5、本发明中,采用质量比为(17~20):(2~3)的硝酸和氢氟酸的混合溶液作为清洗液的原因在于混合酸可以清洗蒸发料表面残留的金属杂质(cr、cu、zn、ni、、fe、mg),同时将油污转化成水溶性化合物,便于通过水洗去除,从而提高蒸发料表面的洁净度,研磨水洗的作用在于不仅可以去除蒸发料成型过程中的毛刺、而且还可以进一步彻底清洗残留的混合酸。

6、本发明中,高纯钛靶材的纯度为纯度≥4n5,最高纯度5n。

7、作为本发明优选的技术方案,所述第一超声清洗在含有有机泡沫剂的水中进行。

8、本发明中,有机泡沫剂可以是洗洁精或金属光亮剂

9、优选地,所述有机泡沫剂的含量为10~20g/l,如11g/l、12g/l、13g/l、14g/l、15g/l、16g/l、17g/l、18g/l或19g/l等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

10、作为本发明优选的技术方案,所述第一超声清洗的温度为50~60℃,如51℃、52℃、53℃、54℃、55℃、56℃、57℃、58℃或59℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

11、优选地,所述第一超声清洗的时间为3~5min,如3.2min、3.5min、3.8min、4min、4.2min、4.5min或4.8min等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

12、优选地,所述第一超声清洗至少进行2次,如3次、4次或5次等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

13、作为本发明优选的技术方案,所述第二超声清洗在纯水中进行。

14、优选地,所述第二超声清洗的温度为15~30℃,如16℃、18℃、20℃、22℃、25℃或28℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

15、优选地,所述第二超声清洗的时间为1~3min,如1.2min、1.5min、1.8min、2min、2.2min、2.5min或2.8min等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

16、作为本发明优选的技术方案,所述酸洗前对所述高纯钛蒸发料进行干燥处理。

17、作为本发明优选的技术方案,所述酸洗的时间为5~10min,如5.5min、6min、6.5min、7min、7.5min、8min、8.5min、9min或9.5min等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

18、作为本发明优选的技术方案,所述水洗的时间为5~10min,如5.5min、6min、6.5min、7min、7.5min、8min、8.5min、9min或9.5min等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

19、本发明中,酸洗以及水洗可以在旋转清洗槽中进行。

20、作为本发明优选的技术方案,所述研磨水洗在含有有机泡沫剂的水中进行。

21、优选地,所述有机泡沫剂的含量为5~10g/l,如5.5g/l、6g/l、6.5g/l、7g/l、7.5g/l、8g/l、8.5g/l、9g/l或9.5g/l等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

22、优选地,所述研磨水洗前将所述高纯钛蒸发料与磨料混合。

23、作为本发明优选的技术方案,所述研磨水洗的时间为8~10min,如8.2min、8.5min、8.8min、9min、9.2min、9.5min或9.8min等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

24、优选地,所述研磨水洗的研磨速率为40~50hz,如41hz、42hz、43hz、44hz、45hz、46hz、47hz、48hz或49hz等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

25、优选地,所述研磨水洗后对所述高纯钛蒸发料进行清洗和干燥。

26、作为本发明优选的技术方案,所述高纯钛蒸发料的表面清洁方法包括对所述钛蒸发料依次进行:

27、第一超声清洗,所述第一超声清洗在含有有机泡沫剂的水中进行,所述有机泡沫剂的含量为10~20g/l,温度为50~60℃,时间为3~5min,至少进行2次;

28、第二超声清洗,所述第二超声清洗在纯水中进行,温度为15~30℃,时间为1~3min;

29、酸洗,所述酸洗中使用的酸洗液为硝酸和氢氟酸的混合溶液,所述硝酸和氢氟酸的质量比为(17~20):(2~3),时间为5~10min;

30、水洗,所述水洗的时间为5~10min

31、研磨水洗,所述研磨水洗前将所述高纯钛蒸发料与磨料混合,所述研磨水洗在含有有机泡沫剂的水中进行,所述有机泡沫剂的含量为5~10g/l,时间为8~10min,研磨速率为40~50hz;

32、所述研磨水洗后对所述高纯钛蒸发料进行清洗和干燥。

33、与现有技术相比,本发明至少具有以下有益效果:

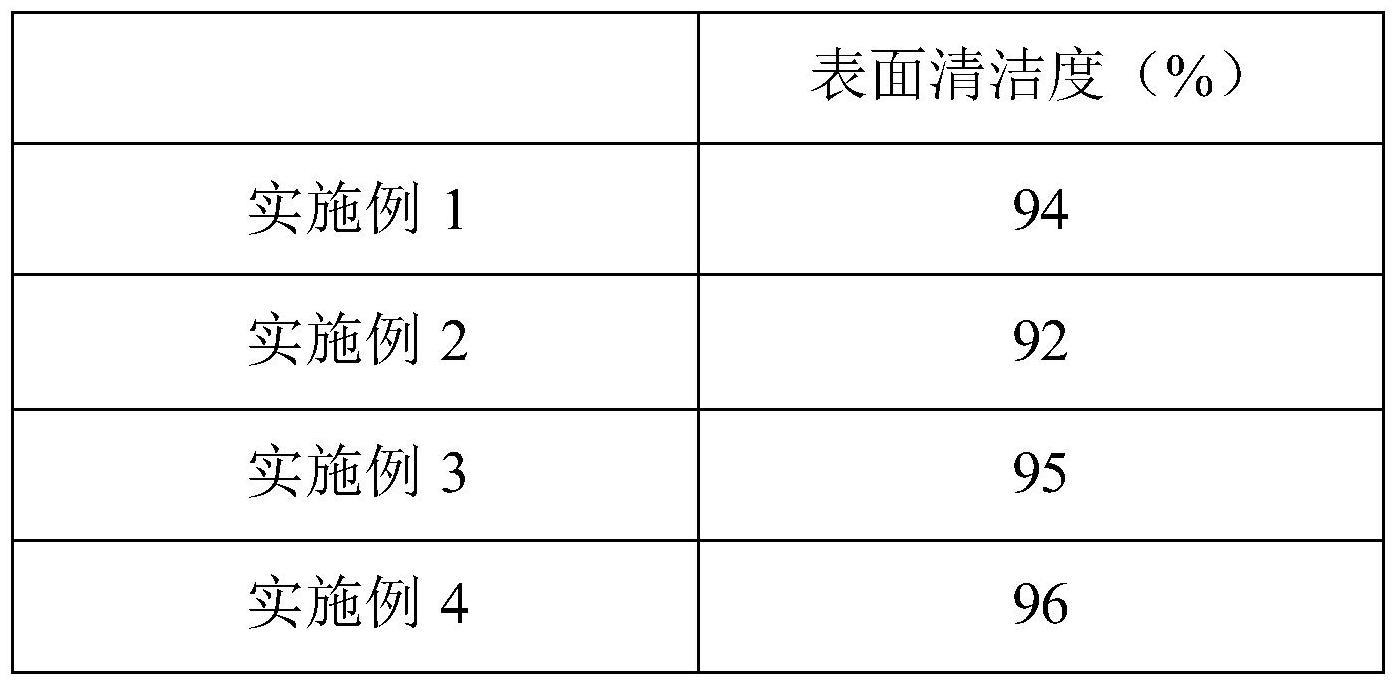

34、本发明提供一种高纯钛蒸发料的表面清洁方法,所述清洁方法可以有效去除高纯钛蒸发料表面的油污以及表面氧化物,有效提高高纯钛蒸发料表面的清洁度,有效提高了高纯钛蒸发料的性能。

- 还没有人留言评论。精彩留言会获得点赞!