一种同心斜板强化型立式气旋浮设备

本发明涉及油污水处理,尤其是涉及一种同心斜板强化型立式气旋浮设备。

背景技术:

1、1970年,气浮分离技术开始被shell石油公司率先应用于处理含油污水,主要去除污水中的油分和部分溶解性污染组分。如今,气浮分离技术己经在全球范围内的含油污水处理领域得到了广泛应用。气浮池主体结构的发展趋势是从卧式开敞变为立式密闭、同时与其他油水分离单元技术一体化协同乃至耦合,以减少占地面积和vocs无组织排放。在上述背景并遵循“单元技术高效化与单元技术复合化”的研究理念下,国内外围绕含油污水处理的诸多组合技术研究,其中最为引人瞩目的是气浮旋流一体化处理技术(compactflotation unit;cfu; 又被称为紧凑型气浮技术、气旋浮技术等)。目前气旋浮技术具有高处理能力、高分离效率、低运行成本等优点,在海上油田采出水处理中应用广泛,但对于高乳化度、高密度、成分复杂的含油污水处理能力有待提升。

2、美国专利us20110290738a介绍了一种单罐双级的气旋浮罐,富含微气泡的污水经过进水口进入立式外筒内,在一级分离腔室内完成一级分离,之后经过隔板进入二级分离区,二级分离区与一级分离区完全相同,并且在此基础上同样可以进行三级、四级分离等过程。单罐多级的立式外筒结构形式在提高除油效率的同时显著提高了气旋浮装置的结构紧凑性,大幅度降低大处理量气旋浮装置的占地面积,但该气旋浮罐内部结构较为复杂,水力损失较大并且各部件安装维护困难。

3、美国专利us007157007b2介绍了一种立式诱导气浮罐,在其运行过程中,含油污水向下流到整流筒底部经各周向布液口排到处理罐内,在立式外筒的中部设有聚结层,聚结层不仅会使小油滴聚结变大,而且也会进一步起到均匀布液的作用。通过聚结层后,携带有微气泡的含油污水进入到气浮腔进行气浮作用。但该气浮罐内部结构较为复杂,并且在实际工况下聚结层极易堵塞,影响生产过程的连续进行。

4、欧洲专利wo2017/164747al介绍了一种罐内多级切向入口式的多级旋流技术,工作时,气体及含油污水经混合器充分混合通过入口管道进入气旋浮罐,布水管沿内锥壁切向均匀分布使得流经的液体形成顺时针向上的旋流运动。水在顶部沿边缘被筛选出,进入外腔后流到底部。在cfu顶部的内外腔之间安装了stauper专利导流叶片,使水流方向由旋流转变为径向流动,在旋流作用下,气泡和液滴充分接触聚集成大的液滴和气泡,向上往中心移动,油气从顶部排出。固体杂质在旋流作用下沉积在内腔下部四周,并从下方定期排出。但该装置立式外筒高径比较小,结构紧凑性有待进一步提高。

5、天津瑞吉德科技有限公司在专利cn201932927u中介绍了一种旋流式微气泡浮选设备,工作过程中,油水混合物经过切向入口进入装置内,形成旋流场,气相从设备底部的微孔管进入设备内,通过微孔发泡的形式产生微气泡。微气泡与油相形成的粘附体上浮至设备顶部,经排油口排出,清水由底部排水口排出。该装置由于没有专门的排沙口,应用于含沙量较多的场合时容易造成油泥在底部堆积,使得外排水含油量较高。

6、珠海巨涛海洋石油服务有限公司在专利cn202224253u中介绍了一种旋流器及气浮选装置,在其运行过程中,含油污水通过装置中下部的切向入口进入装置内部并随之产生旋流,在旋流离心力的作用下,质量较重的水相被甩向罐壁而进入集水室,而质量较轻的气泡与油滴则在离心力的作用下向立式外筒中心移动。被气泡携带至顶部液面的浮油以及逸出的气体经装置顶部的油气出口排出,未被气泡携带至液面而紧靠旋流离心力聚集的油滴则通过装置底部的油污出口排出。

技术实现思路

1、本发明的目的在于提供一种同心斜板强化型立式气旋浮设备,以解决现有技术中采用的气旋浮设备存在占地面积大、操作复杂、运行维护成本高以及油水分离效率低的技术问题。本发明提供的诸多技术方案中的优选技术方案所能产生的诸多技术效果详见下文阐述。

2、为实现上述目的,本发明提供了以下技术方案:

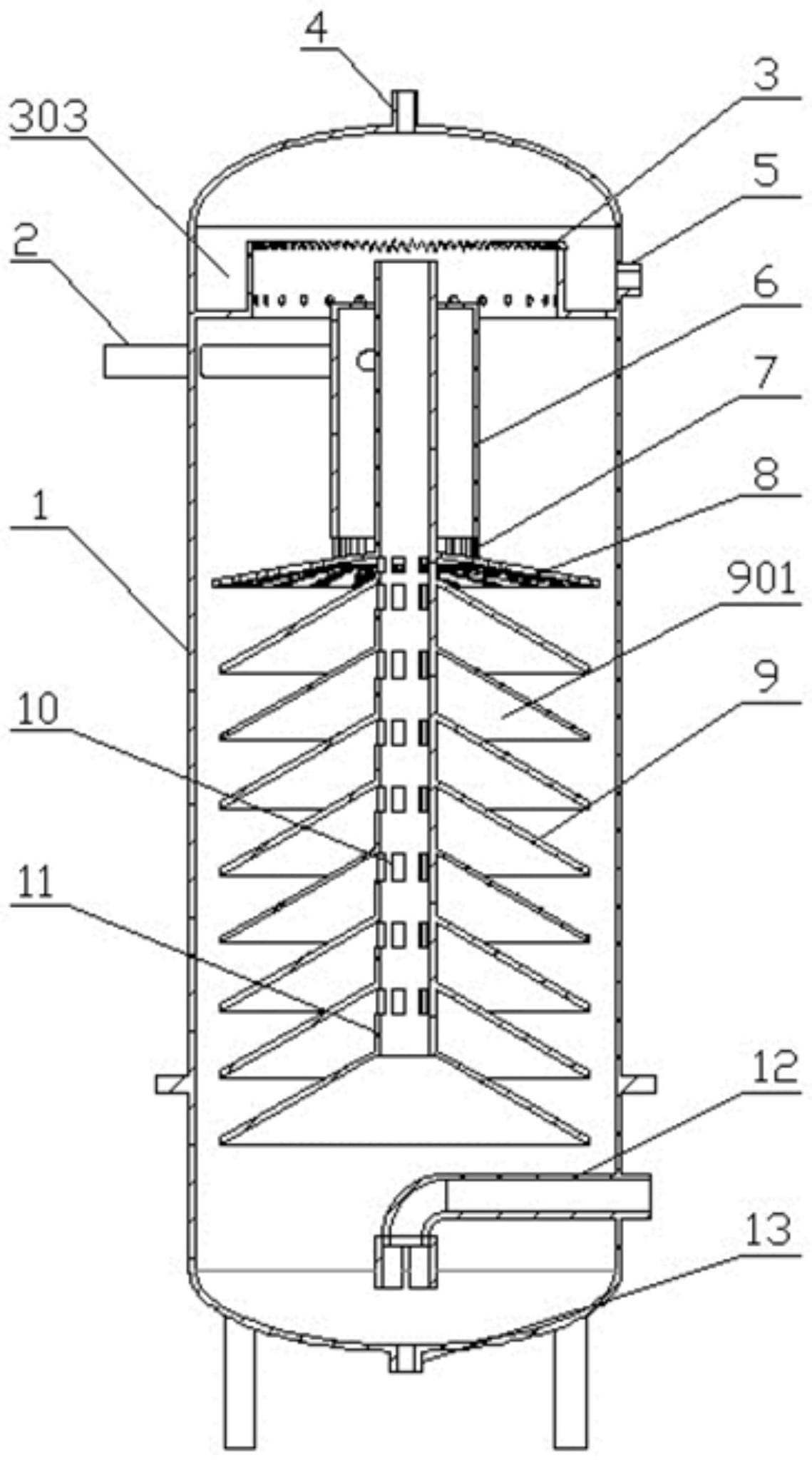

3、本发明提供的一种同心斜板强化型立式气旋浮设备,包括罐体、收油结构、旋流内筒、破旋结构、均流结构、斜板沉降组件以及中心筒,其中,所述罐体的顶部设置有排气口、底部设置有排渣口,所述罐体的侧面设置有溢油口、出水管和进水管,所述溢油口靠近所述罐体顶部并与所述收油结构相连通,所述出水管靠近所述罐体底部并位于所述中心筒下方,所述进水管与所述旋流内筒相切连接;所述中心筒竖直设置,所述中心筒从下到上依次穿过所述斜板沉降组件、所述均流结构、所述破旋结构以及所述旋流内筒并引向所述收油结构;所述中心筒上设置有与所述斜板沉降组件相配合的收油口,通过所述斜板沉降组件分离出的油相能通过所述收油口进入所述中心筒内,以便于油相在所述中心筒内向上浮升至所述收油结构。

4、进一步地,所述破旋结构包括破旋板,所述破旋板沿所述中心筒的周向方向间隔分布,所述破旋板连接所述旋流内筒的底部和所述均流结构;相邻的两个所述破旋板之间形成流液间隙,所述流液间隙的方向与所述旋流内筒内来液的旋流方向相反。

5、进一步地,所述破旋板的横截面形状为菱形状,所述破旋板横截面中长对角线长度与所述旋流内筒内径之比为0.04~0.08,所述破旋板横截面中短对角线长度与所述旋流内筒内径之比为0.05~0.09,所述破旋板的锐角角度为30°~40°。

6、进一步地,所述均流结构呈圆台状筒形结构,所述均流结构上设置有均流孔,所述均流孔沿所述均流结构的周向方向分布且沿所述均流结构的径向方向分布多圈。

7、进一步地,所述均流结构与所述旋流内筒同轴固定连接,所述均流孔的孔径为15mm~30mm;所述均流结构母线的倾斜角70°~90°。

8、进一步地,所述中心筒位于所述罐体的竖直中心轴线上,所述中心筒与所述旋流内筒和所述斜板沉降组件同轴设置,所述中心筒直径与所述旋流内筒之比为0.3~0.5。

9、进一步地,所述斜板沉降组件包括多个锥台式斜板,所述锥台式斜板沿所述中心筒的高度方向上依次间隔设置,所述锥台式斜板的外轮廓成圆台状。

10、进一步地,所述斜板沉降组件位于所述均流结构的下方,所述斜板沉降组件总高度与所述罐体的高度之比为0.4~0.5,单个所述锥台式斜板的高度与所述斜板沉降组件的总高度之比为0.15~0.2,相邻两个所述锥台式斜板的间距为30mm~60mm,所述锥台式斜板母线倾斜角为45°~65°。

11、进一步地,所述收油结构包括底板部和侧板部,所述底板部呈环状且其外周向侧边与所述罐体的内侧面相连接,所述底板部的内侧边与所述侧板部相连接,所述底板部、所述侧板部以及所述罐体内侧面之间形成环形收油槽,所述侧板部的直径大于所述旋流内筒的直径。

12、进一步地,所述侧板部上设置有出水孔,所述出水孔沿所述侧板部的周向方向设置,所述出水孔靠近所述侧板部的底部;所述侧板部的顶部边沿设置有锯齿。

13、本发明优选技术方案至少产生如下技术效果之一:

14、本发明提供的一种同心斜板强化型立式气旋浮设备基于单元技术复合化理念,具体表现为耦合内筒内旋和斜板沉降技术,一方面通过弱旋流有效增加微细气泡与分散相油滴之间的碰撞粘附机率,另一方面斜板沉降区强化油滴聚结后的重力分离过程,进一步促进油滴与气泡之间的碰撞粘附,另外,通过设置破旋结构和均流结构,为油水分离过程提供层流环境,进一步强化了油水分离过程。本发明提供的立式气旋浮设备,结构紧凑,通过旋流内筒以及斜板沉降组件进行协同作用可完成单筒双级的强化分离过程,具有水力停留时间短、油水分离效果好等特点;

15、直筒型旋流内筒通过弱旋流场有效增加微细气泡与分散相油滴之间的碰撞粘附几率,不但能够分离会破坏浮选的大气泡,保留有助于浮选过程的小气泡,另外由于来液中各相密度不同,旋流区可对来液进行初步预分离;

16、与来液旋流方向相反安装的立式菱形破旋板,将形成的旋流保留在旋流内筒中,同时为斜板处理油水分离的无旋环境提供助力;

17、均流结构可实现均流的效果;

18、多层锥台式同心斜板沉降组件的设计,构成的斜板沉降区强化油滴聚结后的重力分离过程,同时有效增加了油滴在斜板上的运移作用时间,进一步促进油滴与气泡之间的碰撞粘附。

- 还没有人留言评论。精彩留言会获得点赞!