一种电解铝大修渣连续化处理系统的制作方法

本发明涉及固废处理的,具体而言,涉及一种电解铝大修渣连续化处理系统。

背景技术:

1、铝电解大修渣是电解铝生产过程电解槽阴极内衬维修、更换产生的废渣,根据铝电解生产实际,大修渣又细分为废阴极、废槽衬、电解质灰三大类。废阴极为电解槽石墨质阴极炭块,在长期的电解生产过程中会渗入大量电解质,经过电解质侵蚀的石墨质阴极炭块其主要成分是50~70%的c、约30%的氟化物,氟化物以na3alf6、naf、caf2的形式存在,含有微量的nacn。废槽衬又称为废耐火材料,是经过电解质侵蚀的干式防渗料,包括保温砖、耐火砖、浇注料以及硅酸盐板,一般情况下电解质只会侵蚀干式防渗料,并且会烧结成整体,其主要化学成分为naal sio4(俗称:霞石),氟化物基本以naf的形式存在,含有极少量的na3alf6和β-al2o3等。电解质灰料是电解槽停槽未抽干净的电解质在与废阴极、废槽衬长期的堆存过程中风化形成粉末,电解质灰料主要成分为:naf、sio2、al2o3、al f3、硅铝酸盐(naalsi3o8)。

2、目前尚未有完整且系统的针对于铝电解大修渣的固废物处理方法和系统,大都是堆积废弃,或者使用传统的酸溶液、碱溶液进行处理,这些方法虽然具有一定的效果,但是处理过程并不系统且高效,难以将大修渣中的f、al、s等物质重新提炼使用。

技术实现思路

1、本发明的目的在于提供一种电解铝大修渣连续化处理系统,其能够有效且充分地对电解铝过程中所产生大修渣进行充分且有效地处理。

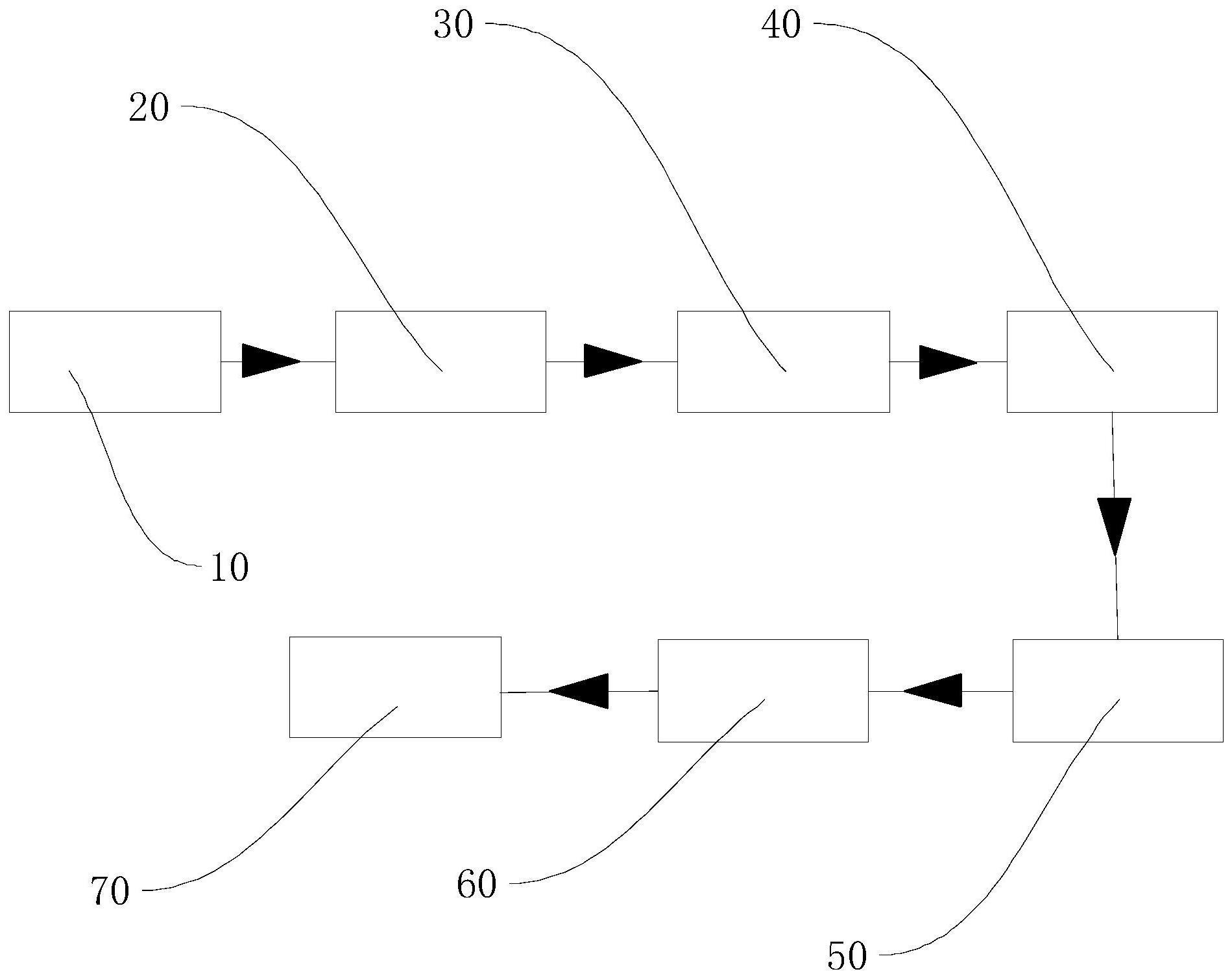

2、本发明的实施例通过以下技术方案实现:本发明的电解铝大修渣连续化处理系统,包括依次连接的球磨系统、预浸出系统、加压碱浸系统、氧化除氰系统、中和沉淀系统、纳滤系统、逆流洗涤系统。

3、进一步地,所述预浸出系统包括外筒,同轴设于所述外筒内部的内筒,设于所述外筒上端的盖板,设于所述外筒下端的底板,设于所述内筒与所述外筒之间的反应区,与所述反应区连接的进料装置和排料装置,与所述反应区上端连接的排气装置,以及与所述反应区侧边连接的进气装置。

4、进一步地,还包括与所述反应区连接的进液装置。

5、进一步地,所述进液装置包括进液泵,与所述进液泵的出口端连接的进液管,多件设于所述反应区内部的第一喷头,以及与所述进液泵的进口端连接的储液罐;所述进液管穿过所述外筒后与所述第一喷头连接。

6、进一步地,所述第一喷头的朝向为平行于所述外筒的切线方向。

7、进一步地,所述内筒壁面上开设有多件通孔,所述内筒外壁套设有过滤套;所述底板开设有排液孔,所述排液孔处设有导管,所述导管与所述进液泵的进口端连接。

8、进一步地,所述进气装置包括气泵,设于所述反应区内的进气管,以及多件设于所述进气管上的第二喷头;所述气泵的出气端与所述进气管连接。

9、进一步地,所述第二喷头的朝向平行于所述外筒的切线方向。

10、进一步地,所述进气管设于所述反应区的下端部。

11、本发明实施例的技术方案至少具有如下优点和有益效果:本发明的电解铝大修渣连续化处理系统,通过球磨系统将物料研磨成120-200目的粉料,然后在预浸出系统中将粉料与碱液初步混合,并将预浸出过程中所产生的气体收集起来,将预浸出的浆料送入到加压碱浸系统中进行进一步地浸出,然后将浆料送入到氧化除氰系统中进行除氰操作,然后将浆料过滤后,将滤液送入到中和沉淀系统中进行沉淀,浸出液中加入一定量的氢氧化铝和硫酸,反应后送去液固分离,得到固相再生冰晶石和滤液,再生冰晶石可以回用到铝电解生产中,滤液送去纳滤工序,将纳滤得到的饱和的na2so4溶液送冷冻结晶,得到干净的淡水作为逆流洗涤用的新水;采用四级逆流洗涤,进一步降低浸出渣中的氟化物、氰化物含量,达到一般固废的标准。并且整个系统中的各个系统都可以独立运行,因此整个系统对物料的连续化处理效率更高,能够更好地实时调节每个步骤的具体工艺参数。并且能够很好地获得大修渣中的f、al、s等元素,以及nh3、ch4、h2等气体。

技术特征:

1.一种电解铝大修渣连续化处理系统,其特征在于:包括依次连接的球磨系统(10)、预浸出系统(20)、加压碱浸系统(30)、氧化除氰系统(40)、中和沉淀系统(50)、纳滤系统(60)、逆流洗涤系统。

2.根据权利要求1所述的电解铝大修渣连续化处理系统,其特征在于:所述预浸出系统(20)包括外筒(21),同轴设于所述外筒(21)内部的内筒(22),设于所述外筒(21)上端的盖板(25),设于所述外筒(21)下端的底板(26),设于所述内筒(22)与所述外筒(21)之间的反应区,与所述反应区连接的进料装置和排料装置,与所述反应区上端连接的排气装置,以及与所述反应区侧边连接的进气装置。

3.根据权利要求2所述的电解铝大修渣连续化处理系统,其特征在于:还包括与所述反应区连接的进液装置。

4.根据权利要求3所述的电解铝大修渣连续化处理系统,其特征在于:所述进液装置包括进液泵(210),与所述进液泵(210)的出口端连接的进液管(211),多件设于所述反应区内部的第一喷头(212),以及与所述进液泵(210)的进口端连接的储液罐(214);所述进液管(211)穿过所述外筒(21)后与所述第一喷头(212)连接。

5.根据权利要求4所述的电解铝大修渣连续化处理系统,其特征在于:所述第一喷头(212)的朝向为平行于所述外筒(21)的切线方向。

6.根据权利要求4所述的电解铝大修渣连续化处理系统,其特征在于:所述内筒(22)壁面上开设有多件通孔(23),所述内筒(22)外壁套设有过滤套(24);所述底板(26)开设有排液孔,所述排液孔处设有导管(213),所述导管(213)与所述进液泵(210)的进口端连接。

7.根据权利要求2所述的电解铝大修渣连续化处理系统,其特征在于:所述进气装置包括气泵,设于所述反应区内的进气管(28),以及多件设于所述进气管(28)上的第二喷头(29);所述气泵的出气端与所述进气管(28)连接。

8.根据权利要求7所述的电解铝大修渣连续化处理系统,其特征在于:所述第二喷头(29)的朝向平行于所述外筒(21)的切线方向。

9.根据权利要求7所述的电解铝大修渣连续化处理系统,其特征在于:所述进气管(28)设于所述反应区的下端部。

技术总结

本发明涉及固废处理,提供了一种电解铝大修渣连续化处理系统,包括依次连接的球磨系统、预浸出系统、加压碱浸系统、氧化除氰系统、中和沉淀系统、纳滤系统、逆流洗涤系统。本发明的电解铝大修渣连续化处理系统,其能够有效且充分地对电解铝过程中所产生大修渣进行充分且有效地处理。

技术研发人员:邱哲生,詹勇刚,李云生,杨万章,张燕,陈本松,王亚伟,江俊,杨汉宣,陈晓锐,杨冬,李学优,杨军龙,周志昌,李俊平,徐双伟,常思成,孟海平,王灿松,赵大秀

受保护的技术使用者:云南云铝润鑫铝业有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!