聚四氢呋喃生产废液处理装置及工艺的制作方法

本发明涉及废水处理,尤其是涉及聚四氢呋喃生产废液处理装置及工艺。

背景技术:

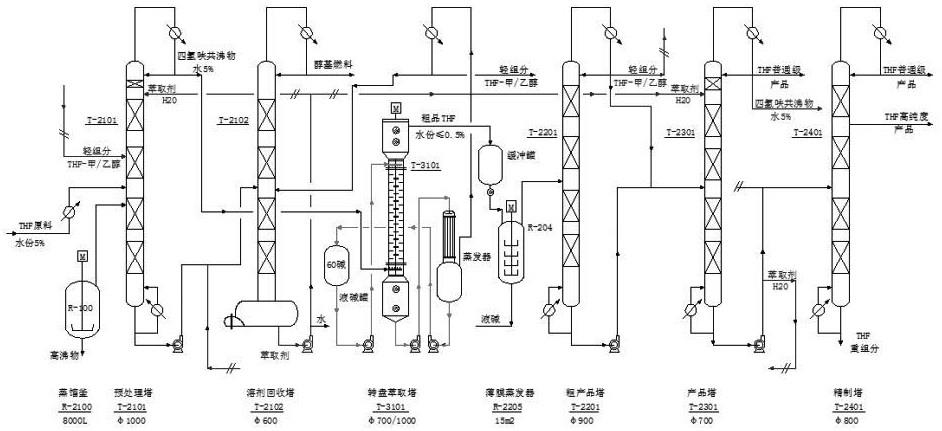

1、聚四氢呋喃是四氢呋喃的混合物,四氢呋喃是一个杂环有机化合物,属于醚类,是芳香族化合物呋喃的完全氢化产物,高纯度四氢呋喃通常由精馏工艺制得,由于四氢呋喃接触空气氧化形成过氧化物,具有燃爆危险性,精馏分离工艺一般采用连续精馏,以减少与空气接触,精馏工艺如图1所示,由四氢呋喃制得的聚四氢呋喃具有优异的性能,应用十分广泛,在化工领域是一种重要的化工原料,在化学纤维领域中可以用于制备氨纶,在橡胶领域中可以用于制备聚氨酯橡胶,生产聚四氢呋喃的工艺技术主要是利用酸催化剂聚合四氢呋喃,生成聚四亚甲基双乙酸酯或单酯,再经过醇解反应生成产物聚四氢呋喃,而聚四氢呋喃在生产过程中会产生含有多种污染物且难以处理的废液,废液成分相当复杂,主要是与生产相关的原料、成品和辅料等,其中就包括了醇类和硫酸根等污染物。

2、聚四氢呋喃废液在处理时,先由管道将聚四氢呋喃废液输送至高浓度有机废水调节池,经水量调节后的废液首先进入气浮装置,通过气浮净化对废液中的油类、悬浮物比重较轻的物质进行有效去除,形成泡沫浮渣,由气浮净化处理后的废液统一送进微电解池内,在微电解池中装有铁碳填料,利用铁屑和碳粒构成原电池,通过微电场的作用使带电胶粒脱稳聚集而沉降,形成铁泥沉降在池底,从而完成废液的预处理,形成预处理后的清液,在此过程中,清液在排出时,由于液体的流动作用,清液容易卷带部分泡沫浮渣和部分铁泥排出到下一处理工序,排出的清液的纯净度不够高,从而影响后续处理工序的净化处理效果,同时处理池内的气泡大小和数量调节不便,难以针对不同浓度的废液作相对应性调节,影响净化处理效果,容易浪费气源。

3、因此,有必要提供聚四氢呋喃生产废液处理装置及工艺解决上述技术问题。

技术实现思路

1、本发明的目的在于提供聚四氢呋喃生产废液处理装置及工艺,以解决上述背景技术中清液容易卷带部分泡沫浮渣和部分铁泥排出到下一处理工序,影响后续处理工序的净化处理效果和处理池内的气泡难以针对不同浓度的废液作相对应性调节,影响净化处理效果的问题。

2、为实现上述目的,本发明解决上述技术问题的方案如下:聚四氢呋喃生产废液处理装置,包括处理池,所述处理池的两端分别连通有进液管和排出管,所述处理池的底部设置有对废液内部进行均匀充入气泡的出泡组件,所述处理池的内部设置有调节出泡组件输出的气泡大小且使得处理后的处于处理池中部的液体分隔式排出的封隔组件。

3、作为本发明的进一步方案,所述封隔组件包括固定于处理池顶端内侧壁上的第二内置隔板,所述第二内置隔板的侧面上开设有多个第三流通孔,所述第三流通孔的顶面上贴合设置有上封隔板,所述上封隔板的侧面上开设有多个与第三流通孔相对应的第一流通孔。

4、作为本发明的进一步方案,所述处理池的底端内侧壁上固定有位于出泡组件上方的第一内置隔板,所述第一内置隔板的侧面上开设有多个第四流通孔,所述第一内置隔板的顶面上贴合设置有与上封隔板同步移动调节的下封隔板,所述下封隔板的侧面上开设有多个与第四流通孔相对应的第二流通孔。

5、作为本发明的进一步方案,所述上封隔板与第二内置隔板之间、下封隔板与第一内置隔板之间均设置有薄橡胶层,所述第一流通孔、第二流通孔、第三流通孔和第四流通孔为椭圆形设置。

6、作为本发明的进一步方案,所述第一流通孔、第二流通孔、第三流通孔和第四流通孔为长条矩形设置。

7、作为本发明的进一步方案,所述上封隔板和第二内置隔板相对于水平面呈倾斜布置,所述处理池的顶端上开设有位于上封隔板较低端处的第一清理口,所述第一清理口内铰接有第一盖板。

8、作为本发明的进一步方案,所述封隔组件的一端处连接有以较小量逐步增减以对封隔组件的位置进行调节的调移组件,所述调移组件包括固定于上封隔板和下封隔板同侧端处的两个连接杆,两个所述连接杆滑动贯穿处理池的侧壁且共同固定有连接板,所述连接板的中心处固定有螺母套,所述螺母套内螺纹连接有螺纹杆,所述螺纹杆的一端与处理池侧壁转动连接,所述螺纹杆的另一端固定有调动手轮。

9、作为本发明的进一步方案,所述出泡组件包括设置于处理池底部的蛇形管,所述蛇形管上连通有进气管,所述蛇形管的表面上固定有多个与蛇形管内部连通的弧形出气管,多个所述弧形出气管沿蛇形管的弯折曲线等距分布。

10、作为本发明的进一步方案,所述弧形出气管的输出口朝下设置,所述弧形出气管的输出口与处理池底部之间设置有间隙,所述处理池的底部设置有斜面,所述处理池的侧壁上开设有位于斜面较低端处的第二清理口,所述第二清理口内铰接有第二盖板。

11、一种聚四氢呋喃生产废液处理工艺,包括以下步骤:

12、s1、聚四氢呋喃生产废液通过进液管输送到处理池的内部,废液液面将第一流通孔进行浸没,进气管外接气源,并通过多个的弧形出气管排出以在废液底部产生大量的气泡,产生的气泡依次通过第二流通孔、第四流通孔、第三流通孔和第一流通孔进行上升流通,使得废液中的油类、悬浮物比重较轻的物质附着在气泡上并随着气泡上升到废液的液面上,在废液的液面上形成泡沫浮渣;

13、s2、调节废液的ph值呈酸性,处理池的底部填放有微电解铁碳填料,通过微电场的作用使带电胶粒脱稳聚集而沉降到处理池的底部,并加入一定量的pam,经过一段时间的静沉后,在处理池的底部形成铁泥,在一定时间的分离反应后,泡沫浮渣、处理后的清液和铁泥分别置于处理池的顶部、中部和底部,从而形成三层;

14、s3、通过转动调动手轮,从而使得连接板同时带动两个连接杆带动上封隔板和下封隔板进行移动,使得上封隔板上的多个第一流通孔和第二内置隔板上的多个第三流通孔完全错位,封隔板上的多个第二流通孔和第一内置隔板上的多个第四流通孔完全错位,使得处理后的清液、泡沫浮渣和铁泥相互封闭隔离;

15、s4、通过调节第二流通孔和第四流通孔的相互错位程度,以调节允许气泡流通口径,从而调节气泡数量和气泡大小,对气泡进行有效地碎化处理,针对不同浓度的废水相对应性调节气泡的碎化程度和气泡数量;

16、s5、打开排出管上的阀门,从而使得处理后的清液可以通过排出管进行分隔式地排出,排出到下一个处理工序进行处理,将泡沫浮渣通过第一清理口进行冲洗排出或者刮除,将处理池底部的铁泥通过第二清理口进行清出。

17、与现有技术相比,本发明的有益效果是:

18、1.通过封隔组件将净化处理形成的三层相互封闭隔离,即使得处理后的清液与泡沫浮渣和铁泥相互封闭隔离进行排出,而大大降低清液在排出时由于液体的流动作用卷带泡沫浮渣和处理池底部铁泥的含量,有效提高排出的清液相对纯净度,提高后续处理工序的净化处理效果,进而提高整体净化处理的效率和质量;

19、2.通过封隔组件调节出泡组件排出的气泡的大小,通过封隔组件可以对气泡进行进一步碎化,从而可以针对不同浓度的废水调节气泡的碎化程度和气泡数量,作相对应性地调节,达到较为理想的净化处理效果的同时降低气体输入源能源的消耗,节约成本;

20、3.通过调移组件带动封隔组件对净化处理后形成的三层进行同步分隔,调节操作便捷,同时通过调移组件以较小量逐步增减以对封隔组件的位置进行较为精准地调节,从而提高封隔组件调节气泡数量和碎化气泡的精度,进一步提高对废液的处理效果,调节结构较为简单,实用性强;

21、4.通过出泡组件整体呈s形布置在处理池的底部,从而有效提高气泡在处理池内部分布的均匀性,使得气泡在处理池内部横截面上呈均匀散布上升,有效提高气泡与废液中的油类、悬浮物比重较轻的物质粒子接触的可能性,提高气浮净化分离处理效果。

- 还没有人留言评论。精彩留言会获得点赞!