一种污泥基多孔陶瓷海绵及其制备和在电促除磷中的应用的制作方法

本技术属于环保,具体涉及一种污泥基多孔陶瓷海绵及其制备和在电促除磷中的应用。

背景技术:

1、磷是大多污染水体中的主要污染指标,水体中的过量磷主要来源于农药、肥料、农业废弃物、工业废水和生活污水。磷污染和磷资源回收一直是环境污染治理中的热点问题,面对日益严格的磷排放标准,吸附法逐渐显示出其优势,而寻求经济廉价的磷酸盐吸附剂已成为研究的关注重点。多孔陶瓷海绵是一种具有良好应用前景的吸附剂,经适当改性处理可获得优异的除磷性能。剩余污泥是一种潜在的制备多孔陶瓷海绵的废弃有机物,其含水率高、成分复杂、处理难度较高、产量日益增大,已成为环境污染控制一大挑战。剩余污泥高温热解炭化不仅可以杀死病原体、降解有机物、固定重金属,其产物还可应用于污染物吸附、土壤改良、处理温室气体等方面。因此,将剩余污泥热解制备多孔陶瓷海绵,不仅可应用于磷酸盐的吸附,同时也是一种具有发展前景的剩余污泥处置途径。

2、专利cn 105688814 a公开了一种利用污水处理厂污泥制备除磷吸附剂的方法,该方法将污泥烘干研磨后,与马弗炉中热解碳化,温度为500~800℃,运行时间为15~90min,即得产品。该方法操作简单、成本低廉。但该方法制备得到的吸附剂为粉末,在实际应用过程中具有一定的局限性,在废水处理过程中存在固液分离以及再生等问题。专利cn109395696 a公开了一种易清除可重复使用的污泥活性炭吸附剂及其制备方法,该方法将木渣用强氧化钾进行改性处理,然后与污泥、竹炭纤维按比例混合,放入管式炉中热解得到炭化混合物,再进行氯化锌浸渍然后干燥后,再放入管式炉中热解,即得产品。该方法所用原料来源广泛,价格低廉。但污泥掺加量较少,加入的化学药剂较多,程序复杂,需要在管式炉中热解两次,耗能高。

技术实现思路

1、本技术提供了一种污泥基多孔陶瓷海绵及其制备和在电促除磷中的应用,该污泥基多孔陶瓷海绵制备方法简单、易于操作,且充分利用了剩余污泥中生物质含量高的特质,一方面将其转化为一种可处理含磷废水的高效吸附剂,并可再生利用,获得一种具有经济价值的环境友好材料,另一方面,与电化学系统耦合,实现磷的去除。本发明对解决污泥的资源化利用、磷酸盐的去除以及实现以废治废具有重要意义。

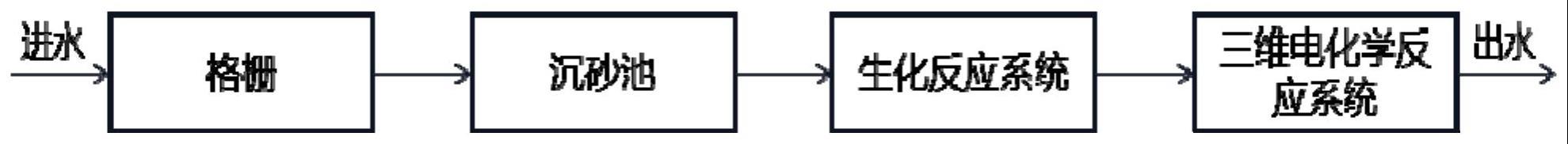

2、一种利用污泥基多孔陶瓷海绵处理含磷废水的方法,包括:

3、(1)将含磷废水送入三维电极反应器中,接通电源,电解进行磷的吸附,所述三维电极反应器包括电解槽和置于电解槽内的阳极电极及阴极电极,所述阳极电极和阴极电极外接电源,所述阳极电极为污泥基多孔陶瓷海绵;

4、(2)经步骤(1)处理后的废水进行达标排放;

5、所述污泥基多孔陶瓷海绵的制备过程包括:

6、(a)将剩余污泥经烘干和研磨预处理后,与镧的无机盐水溶液混合反应,制备负载镧的剩余污泥;

7、(b)将所述负载镧的剩余污泥与水玻璃按质量百分比60%~90%:40%~10%混合,再加入与混合物的总质量比为3~4:1的去离子水,混合均匀制备陶瓷浆料;

8、(c)将有机模板浸入所述陶瓷浆料中,充分浸渍后,挤出多余浆料,室温干燥形成胚体,然后将坯体依次进行热解、碳化,制备得到所述污泥基多孔陶瓷海绵。

9、本技术污泥基多孔陶瓷海绵的原料为改性剩余污泥和水玻璃,加水制成浆料后,以聚氨酯海绵为有机模板,浸渍并挤出多余浆料,经焙烧后得到多孔陶瓷海绵;将制备的污泥基多孔陶瓷海绵直接用于磷酸盐的吸附,材料可再生使用,溶出的磷酸盐可再次用作磷肥使用。也可与电化学系统耦合,完成磷的去除过程。

10、本技术采用有机泡沫浸渍工艺,与多孔陶瓷的其他制备工艺相比,工艺过程简单,操作方便,不需要复杂设备,制备成本低,通过选择不同孔隙结构和不同孔径的有机泡沫体作为模板,即可得到剩余污泥掺加量高、成本低廉、可控孔结构、高气孔率、高比表面积和高吸附性能的多孔陶瓷材料,将多孔陶瓷作为电极材料应用于去除废水中的磷。污泥基多孔陶瓷海绵作为电极材料,可在电场的作用下释放出金属离子(fe2+和la3+),这些金属阳离子在酸性条件下可与磷酸根离子直接反应生成沉淀(fe3(po4)2或lapo4),在碱性条件下会与氢氧根离子生成单体或聚合金属复合物(fe(oh)2,la(oh)3),进而用于磷酸盐的去除。本技术为剩余污泥的资源化利用,实现以废治废具有重要意义。

11、可选的,步骤(1)中,所述含磷废水浓度为2~4g/l;所述阴极电极为不锈钢电极;所述电源为直流电源。

12、可选的,步骤(1)中,控制电解的电压为0.2~1v;所述吸附的时间为2~10min。

13、进一步优选的,步骤(1)中,控制电解的电压为0.8v;所述吸附的时间为5min。

14、所述污泥基多孔陶瓷海绵的制备过程中:

15、可选的,步骤(a)中,所述剩余污泥烘干和研磨处理的过程为:将剩余污泥在100~120℃恒温干燥箱中烘干至恒重,然后将干燥的污泥破碎研磨过25~30目筛。

16、可选的,步骤(a)中,所述镧的无机盐水溶液为硝酸镧水溶液;所述硝酸镧水溶液的浓度为0.05~0.2mol/l;所述剩余污泥与硝酸镧水溶液的固液比为1:10,所述混合反应过程中,混合液ph调至8~11,水浴震荡条件为24~26℃、150~200r/min,振荡时间为12~24h。

17、可选的,步骤(a)中,混合反应结束后,对反应液进行固液分离,所得固定成分经洗涤、干燥和研磨等后处理得到所述负载镧的剩余污泥。

18、进一步地,可选的,所述洗涤为:用去离子水冲洗固体2~4次;所述干燥为:将固体样品在100~120℃恒温干燥箱中烘干;所述研磨为:研磨过25~30目筛。

19、可选的,所述有机模板为聚氨酯海绵,裁成尺寸为2×2×2cm。

20、可选的,步骤(b)中,所述负载镧的剩余污泥与水玻璃按质量百分比60%~80%:40%~20%混合。进一步优选的,所述负载镧的剩余污泥与水玻璃按质量百分比70%:30%混合。

21、可选的,步骤(b)中,加入去离子水的量以搅拌均匀后得到稳定性和流动性均较好的陶瓷浆料为宜;优选加入与混合物的总质量比为3~4:1的去离子水。

22、可选的,步骤(c)中,所述热解的过程为:将干燥的胚体放入立式管式炉中,以4~6℃/min的速率、80~120ml/min的流速加热至500~800℃;所述碳化的过程为:在氮气气氛下保持2~4h,自然冷却后取出,制得污泥基多孔陶瓷海绵。最优选的,以5℃/min的速率、100ml/min的流速加热。

23、材料制备的优化步骤包括:

24、(a)将剩余污泥在100~120℃恒温干燥箱中烘干至恒重,然后将干燥的污泥破碎研磨过25~30目筛;

25、(b)将步骤(a)处理后的剩余污泥与硝酸镧溶液混合,调ph值,然后在水浴振荡器中震荡一定时间后取出,得负载镧的剩余污泥;

26、(c)将步骤(b)所得负载镧的剩余污泥混合液离心分离,并用去离子水冲洗固体三次,然后将固体样品在100~120℃恒温干燥箱中烘干,研磨过25~30目筛;

27、(d)将步骤(c)中负载镧的剩余污泥和水玻璃按质量百分比60%~90%:40%~10%混合均匀,再加入与混合物的总质量比为3~4:1的去离子水,搅拌均匀,得到稳定性和流动性较好的陶瓷浆料;

28、(e)模板的处理,选择合适的有机模板,裁成一定尺寸,备用。

29、(f)将步骤(e)得到的有机模板浸入步骤(d)中的陶瓷浆料中,充分浸渍后,采用对辊挤压的方式将多余的浆料挤出,在室温下干燥一段时间形成胚体,然后进行热解制备污泥基多孔陶瓷海绵。

30、本技术还提供一种污泥基多孔陶瓷海绵的制备方法,包括:

31、(a)将剩余污泥经烘干和研磨预处理后,与镧的无机盐水溶液混合反应,制备负载镧的剩余污泥;

32、(b)将所述负载镧的剩余污泥与水玻璃按质量百分比60%~90%:40%~10%混合,并加入去离子水混合均匀制备陶瓷浆料;

33、(c)将有机模板浸入所述陶瓷浆料中,充分浸渍后,挤出多余浆料,室温干燥形成胚体,然后将坯体依次进行热解、碳化,制备得到所述污泥基多孔陶瓷海绵。

34、本技术还提供一种所述制备方法制备得到的污泥基多孔陶瓷海绵。

35、本技术还提供一种所述污泥基多孔陶瓷海绵作为吸附剂或作为电极材料在含磷废水处理中的应用。

36、本技术还提供一种含磷废水的处理方法,将所述污泥基多孔陶瓷海绵作为吸附剂加入含磷废水中,所述吸附剂的加入量为10~30mg/ml。

37、与现有技术相比,本技术至少具有如下有益效果之一:

38、(1)多孔陶瓷海绵孔隙率高,吸附性能优异,尤其对磷酸盐具有较高的吸附效率,可有效解决水体富磷问题,吸附磷后的材料可释放磷,从而作为土壤磷肥施用,并实现材料的再生利用。

39、(2)制备方法简单,条件温和,成本低廉,以污水厂剩余污泥作为原料,实现固废的高效利用,解决了剩余污泥含水率高、脱水难的问题,既避免了其对环境的污染,又为固体废弃物的处置和循环利用提供了一种新的途径。

40、(3)大大提高了污水厂剩余污泥固废的综合利用效率,具有较高的经济、社会和环境效益。

41、(4)本技术利用污泥基多孔陶瓷海绵电促总磷吸附的方法简单实用,对磷的去除率在98%以上,最高可达100%,其对解决剩余污泥的资源化利用,实现以废治废具有重要意义。

- 还没有人留言评论。精彩留言会获得点赞!