一种盾构空化破碎装置

本技术涉及空化射流破碎清理装置领域,尤其是涉及一种盾构空化破碎装置。

背景技术:

1、固体火箭发动机装填的推进剂贮存寿命有限,一旦超过贮存期,不但会影响使用性能,还存在较大安全隐患,需要进行报废销毁处理,现有的销毁技术主要有两种,一是直接焚烧引爆,此方法风险较高,同时也容易污染环境造成资源浪费;另一种是安全、环保回收处理技术,主要以高压水射流清理、机械切割等方法实现固体发动机的分离,但上述方法在实际应用中均发生过安全事故。空化射流技术是将高压水射流技术与空化现象相结合,在淹没条件下通过喷嘴产生高速射流,射流剪切层涡旋中的低压激发空化,通过空泡破裂时产生的强大冲击力来增强射流的作用效果,其冲蚀能量更强、工作效率较高,已被广泛应用于工业清洗、开采钻探、材料破碎等领域。空化射流的冲蚀效果受制于工作压力、环境围压、靶距、出口流场特征等因素,其中空化射流的作用靶距有限,相较于大尺寸固体火箭发动机而言,二者存在较大差距,如何实现空化射流的冲蚀效果与有效作用靶距的协调调控,可解决空化射流技术在固体火箭发动机销毁处理应用的技术难题,因此亟需设计一种盾构空化破碎装置,以实现对空化射流作用靶距的调控。

技术实现思路

1、为了便于清理不同厚度的发动机装药,可根据装药厚度调整清理装置的深度,本技术提供一种盾构空化破碎装置。

2、本技术提供的一种盾构空化破碎装置采用如下的技术方案:

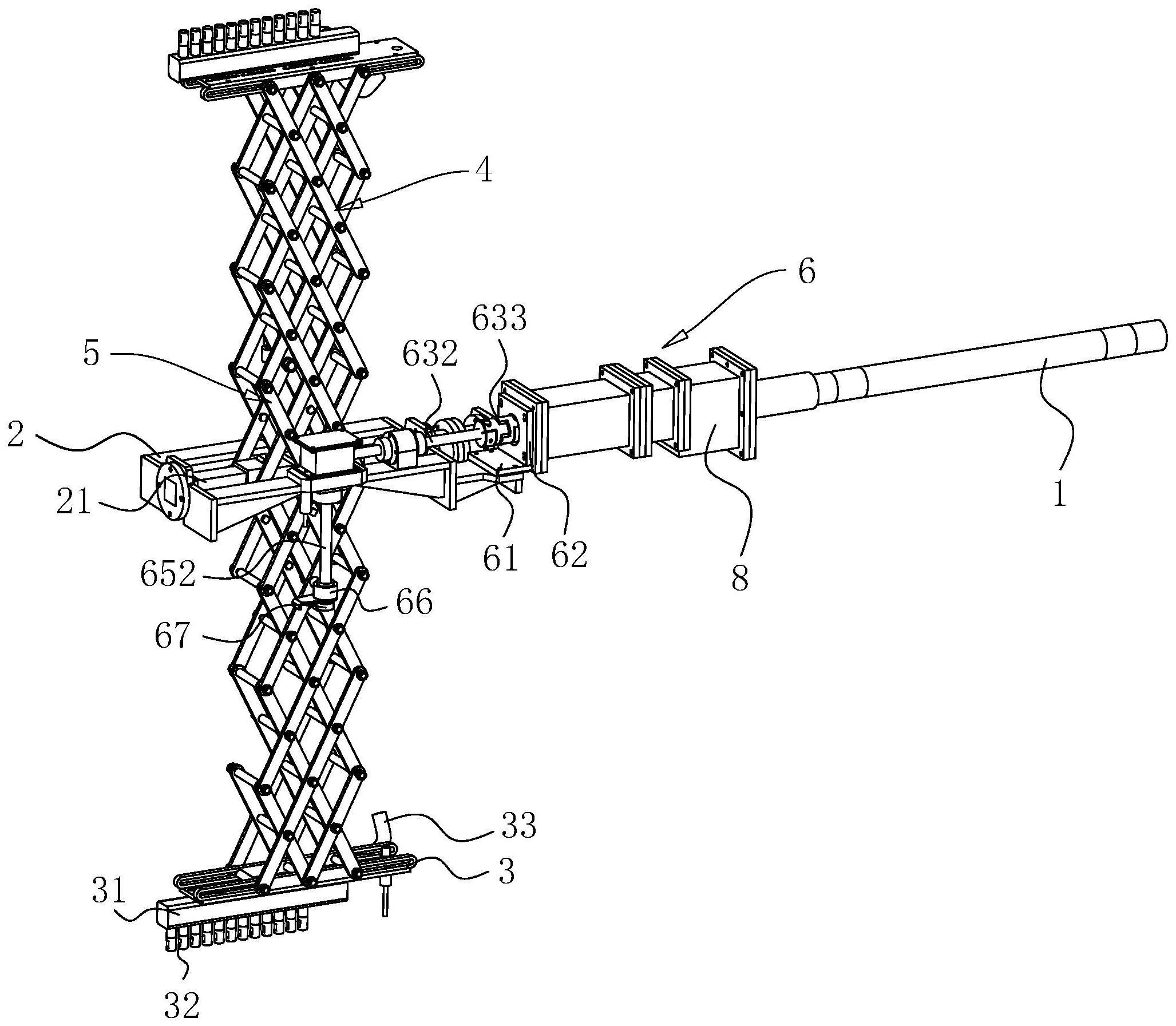

3、一种盾构空化破碎装置,包括主轴杆,所述主轴杆一端设置有连接框,所述连接框内固接有支撑杆;

4、基板,设置于支撑杆的两侧位置处,所述基板上设置有基座,所述基座顶部固接有多个破碎喷嘴,所述破碎喷嘴与所述基座相连通,每个所述基座均固接有喷头,所述喷头与所述基座相连通;

5、第一剪叉组件,设置于所述支撑杆和所述基板之间;

6、第二剪叉组件,设置于所述支撑杆和所述基板之间,所述第一剪叉组件和所述第二剪叉组件相互铰接,所述第一剪叉组件和第二剪叉组件连接于所述基板;

7、驱动组件,设置于所述连接框上,所述驱动组件用于驱动所述第一剪叉组件伸缩,所述第一剪叉组件伸缩同时带动第二剪叉组件进行同步伸缩;

8、通过采用上述技术方案,用户使用时,首先将物体外壳放入进水箱内,然后将水箱内注入水,移动主轴杆带动连接框伸入到外壳内,沿水平方向移动主轴杆,当主轴杆移动一定距离后,转动主轴杆进行旋转,同时驱动组件驱动第一剪叉组件和第二剪叉组件进行扩张,同时通过基板上的管路使高压液体进入到基座内,从基座上的空化喷嘴喷出,通过空化喷嘴内部内部特殊结构诱发射流产生空化泡,形成空化射流,既而对其发动机壳体内壁面的推进剂或装药进行清理,然后将主轴杆进行反转,驱动组件驱动驱动第一剪叉组件和第二剪叉组件进行再一次扩张,破碎喷嘴进行清理,然后重复上述步骤,直至第一剪叉组件和第二剪叉组件从最小直径扩展到最大直径,停止主轴杆的旋转,驱动组件驱动第一剪叉组件和第二剪叉组件进行收缩,然后再次使主轴杆水平移动相同的距离,重复上述的步骤,便于人工对发动机壳体内壁面进行清理,提高了发动机壳体内壁面推进剂的清理效果,相比较传统的高压水射流清理固体发动机,由于高压水射流的出口压力较大,冲击时易导致固体推进剂燃烧爆炸,而利用空化技术对发动机内部装药进行清理,能够有效的减少对发动机内部装药的作用压强,保证破碎喷嘴清理过程中的安全性。

9、可选的,所述支撑杆外壁固接有固定块,所述支撑杆对应所述固定块的两侧均滑动连接有滑动块,每个所述基板均固接有固定杆,所述基板靠近两端位置处均开设有滑槽,所述基板对应每个滑槽内均滑动连接有滑动杆,所述第一剪叉组件靠近所述支撑杆一端铰接于所述固定块,所述第一剪叉组件靠近所述基板一端铰接于所述固定杆所述第二剪叉组件靠近所述支撑杆一端铰接滑动块,所述第二剪叉组件靠近基板一端铰接于滑动杆。

10、通过采用上述技术方案,用户使用时,当驱动组件驱动第一剪叉组件扩张时,由于第一剪叉组件和第二剪叉组件相互铰接,两个滑动块向靠近固定块的方向进行移动,既而使两个滑动杆同样向靠近固定杆的方向进行移动,所以当滑动块与固定块之间的距离缩短时,在第一剪叉组件和第二剪叉组件的作用下,基板和支撑杆之间的距离能够增加,当驱动组件驱动第一剪叉组件收缩时,两个滑动块向远离固定块的方向进行移动,从而使基板向靠近支撑杆的方向进行移动,既而实现收缩的功能。

11、可选的,所述驱动组件包括伺服电机,所述伺服电机的输出轴上设置有减速器,所述减速器的输出端固接有延长轴,所述延长轴的端部固接有主圆锥齿轮,所述连接框对应所述主圆锥齿轮位置处设置有副圆锥齿轮,所述主圆锥齿轮与所述副圆锥齿轮相啮合,所述副圆锥齿轮同轴线设置有丝杆,所述丝杆螺纹连接有螺母,所述螺母外壁固接有连接杆一,所述连接杆一连接于所述第一剪叉组件。

12、通过采用上述技术方案,启动伺服电机,伺服电机的输出轴转动,减速器在伺服电机输出轴的转动下能够从而使主圆锥齿轮进行转动,由于主圆锥齿轮啮合于副圆锥齿轮,所以当主圆锥齿轮转动时,副圆锥齿轮带动丝杆进行转动,由于螺母连接在第一剪叉组件上,所以当丝杆转动时,螺母能够沿着丝杆对的长度方向进行滑移,螺母带动连接杆一进行移动,既而实现第一剪叉组件的扩张和伸缩。

13、可选的,所述连接框对应所述副圆锥齿轮位置处设置有丝杆轴座,所述丝杆轴座内固定连接有轴承套,所述轴承套与所述丝杆轴座同轴线设置,所述丝杆转动连接于轴承套内。

14、通过采用上述技术方案,用户使用时,当副圆锥齿轮带动丝杆进行转动时,丝杆在轴承套内进行转动,以保证副圆锥齿轮能够正常进行转动,不会发生卡顿现象。

15、可选的,所述连接框远离所述副圆锥齿轮一侧固接有导向杆,所述导向杆竖直设置,且方向与所述丝杆方向相反并与所述丝杆沿连接框的中心点中心对称设置,所述导向杆上滑动连接有导杆套,所述导杆套与所述第一剪叉组件之间连接有连接杆二。

16、通过采用上述技术方案,用户使用时,当第一剪叉组件和第二剪叉组件进行扩张和伸缩的运动时,能够带动连接杆二进行移动,连接杆二带动导杆套沿着导向杆的长度方向进行滑移,既而提高了第一剪叉组件和第二剪叉组件扩张和收缩时移动的稳定性。

17、可选的,所述第一剪叉组件包括分别铰接于每个滑动块两侧的连杆一,位于所述滑动块同一侧的两个所述连杆一相互铰接,每个所述连杆一远离所述支撑杆一端均铰接有连杆二,位于所述滑动块同一侧的两个连杆二相互铰接,所述连杆二铰接于所述滑动杆,所述连接杆一固定连接于两个所述连杆一对应铰接点位置处,所述连接杆二固接于与其相对应的两个连杆一的铰接点位置处。

18、通过采用上述技术方案,用户使用时,当驱动组件驱动螺母向远离支撑杆的方向进行移动时,螺母带动连接杆一向远离支撑杆的方向进行移动,两个相互铰接的连杆一的端部之间的距离缩短,从而增加了连杆一的直径长度,当螺母带动连接杆一向靠近支撑杆的方向进行移动时,两个相互铰接的连杆一的端部之间的距离增长,连杆一和连杆二之间进行折叠收缩,既而减少了第一剪叉组件的直径长度。

19、可选的,所述第二剪叉组件包括铰接于所述固定块两侧的两个联杆一,每个所述联杆一远离支撑杆一端均铰接有联杆二,位于所述固定块同一侧的两个联杆二相互铰接,每个所述联杆二远离所述联杆一一端均铰接有联杆三,所述联杆三铰接于固定杆,所述连杆一和所述连杆二分别与所述联杆一相铰接,所述连杆二分别与所述联杆二和联杆三相铰接。

20、通过采用上述技术方案,用户使用时,通过联杆一、联杆二和联杆三与第一剪叉组件之间进行联动配合,联杆一、联杆二和联杆三对第一剪叉组件的移动过程进行支撑,并对两个连杆一之间的距离进行限制,提高第一剪叉组件扩张和伸缩稳定性。

21、可选的,所述伺服电机、所述减速器和所述主圆锥齿轮的外壁均设置有防水罩。

22、通过采用上述技术方案,用户使用时,通过防水罩对伺服电机、减速器和主圆锥齿轮以及副圆锥齿轮进行防护,避免在清理外壳内腔的过程中,液体浸入,影响伺服电机、减速器和主圆锥齿轮以及副圆锥齿的运行。

23、可选的,每个所述基板靠近两端位置处分别固接有驱动缸一和驱动缸二,所述驱动缸一和所述驱动缸二的活塞杆竖直向上设置,所述驱动缸一和所述驱动缸二的活塞杆穿过所述基板一端均转动连接于所述基座的底部。

24、通过采用上述技术方案,用户使用时,当原破碎装置在清理两端为圆弧状的外壳时,由于基板不能够倾斜,所以外壳弧形状的地方存在死角清理不干净,所以当破碎装置在清理圆柱状外壳时,启动驱动缸一,驱动缸一驱动基板向远离支撑杆的方向进行移动,从而使基板倾斜设置,既而使基座上的破碎喷头能够发生倾斜,改变对外壳内腔清理的角度,驱动缸一和驱动缸二能够分别驱动破碎喷头朝向相反的反向,既而能够对外壳两端弧形状的位置进行清理,提高对发动机壳体内腔清理的干净程度。

25、综上所述,本技术包括以下至少一种有益技术效果:

26、1.主轴杆、基座、破碎喷嘴、第一剪叉组件、第二剪叉组件,伺服电机、减速器、主圆锥齿轮、副圆锥齿轮、丝杆和螺母的设计,通过第一剪叉组件和第二剪叉组件的扩张或收缩,既而对易爆炸外壳内腔进行清理,便于对外壳内腔物料进行自动清理,提高了外壳内腔残留物的清理效果,利用空化技术对外壳内壁进行清理;

27、2.导向杆、导杆套和连接杆二的设计,提高第一剪叉组价和第二剪叉组件移动时的稳定性;

28、3.防水罩的设计,保证驱动组件的正常运行,避免在清理外壳内腔的过程中水的浸入。

- 还没有人留言评论。精彩留言会获得点赞!