一种煤化工废水深度处理的方法和系统与流程

本发明涉及工业废水处理,具体涉及一种煤化工废水深度处理的方法及系统。

背景技术:

1、煤化工废水资源化利用过程中,以反渗透技术为核心的工艺被煤化工企业所广泛采用,然而膜污染是反渗透(ro)技术应用过程中遇到的最大问题,膜污染类型主要有机污染、无机盐沉积污染、颗粒和胶体污染及生物污染等,其中有机污染占比达60%~80%,是目前膜污染类型中最为普遍且较难解决的问题。

2、当前煤化工废水进入反渗透膜系统前,通常采用预处理+生化处理+深度处理的工艺,对于含有大量难降解有机物的煤化工废水来说,废水中的有机物经过预处理和生化处理后大部分能够去除,但仍有部分难降解有机物(如:吡啶、吲哚、喹啉以及杂环类物质)无法有效去除。化学需氧量(cod)是指在一定条件下,用强氧化剂处理水样时所消耗的氧化剂量,能够用来代表废水中有机物质的总量,cod值越大,表示水体受污染程度越严重。废水中有机物主要形式分为溶解性和非溶解性,目前的深度处理工艺,通常采用絮凝沉淀、过滤和高级氧化处理等技术,其中,通过混凝沉淀或过滤能够基本去除难降解非溶解性cod,对于难降解溶解性cod的去除,通常采用高级氧化处理技术,但其处理效果有限,使得废水中溶解性cod污染物无法得到极限降解,导致深度处理后的废水中仍残留有难降解溶解性cod,容易污染后续回用水工艺中的反渗透膜。

技术实现思路

1、本发明的目的是为了克服现有技术存在的煤化工废水的深度处理方法对难降解溶解性cod的去除能力差造成反渗透膜污染的问题,提供一种煤化工废水深度处理的方法和系统,该方法能够全面彻底的去除废水中的cod,减少ro膜有机污染。

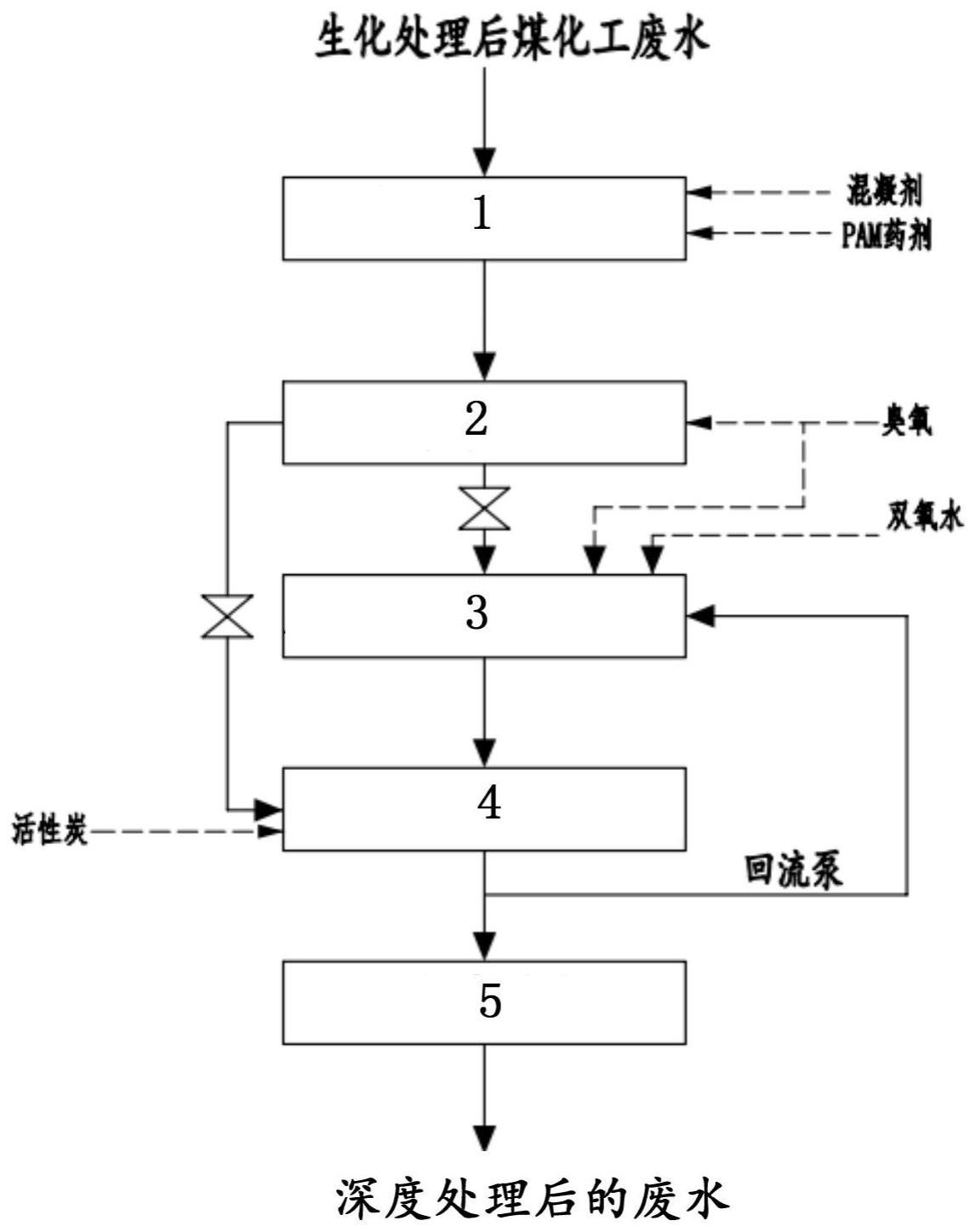

2、为了实现上述目的,本发明一方面提供一种煤化工废水深度处理的方法,该方法包括以下步骤:

3、(1)将经生化处理后的煤化工废水依次进行混凝、絮凝和沉淀处理,得到第一废水;

4、(2)将所述第一废水依次输送至前臭氧氧化装置和mbr反应器中进行处理,将得到的废水a按0~60%的回流比输送至后臭氧氧化装置中进行处理,接着返回至所述mbr反应器中;

5、或,将所述第一废水依次输送至前臭氧氧化装置、后臭氧氧化装置和mbr反应器中进行处理;

6、(3)将来自所述mbr反应器的废水输送至超滤装置中进行处理;

7、其中,所述mbr反应器中,所使用的膜为微滤膜;

8、在所述前臭氧氧化装置中,所述第一废水与臭氧进行氧化反应;

9、在所述后臭氧氧化装置中,废水与臭氧、双氧水进行氧化反应。

10、优选地,步骤(2)具体包括:

11、当所述第一废水中的cod<100mg/l时,将所述第一废水依次输送至前臭氧氧化装置和mbr反应器中进行处理;

12、当所述第一废水中的cod≥100mg/l,且<300mg/l时,将所述第一废水依次输送至前臭氧氧化装置和mbr反应器中进行处理,将得到的废水a按不高于60%的回流比输送至后臭氧氧化装置中进行处理,接着返回至所述mbr反应器中;

13、当所述第一废水中的cod≥300mg/l时,将所述第一废水依次输送至前臭氧氧化装置、后臭氧氧化装置和mbr反应器中进行处理。

14、优选地,步骤(1)中,经生化处理后的煤化工废水中的cod浓度为100~500mg/l,悬浮物浓度为40mg/l以上。

15、优选地,步骤(1)中,所述混凝所用的混凝剂为铝盐或铁盐。

16、优选地,步骤(1)中,混凝时,混凝剂与待处理的废水的固液比为30~80mg/l。

17、优选地,步骤(1)中,所述絮凝所用的絮凝剂为聚丙烯酰胺。

18、优选地,步骤(1)中,进行絮凝时,絮凝剂与待处理的废水的固液比为0.5~2mg/l。

19、优选地,在所述mbr反应器中,待处理的废水与活性炭进行混合。

20、优选地,在所述mbr反应器中,活性炭与待处理的废水的固液比为0.5~1.0g/l。

21、本发明第二方面提供一种煤化工废水深度处理的系统,该系统包括依次连接的高效沉淀装置、前臭氧氧化装置、后臭氧氧化装置、mbr反应器和超滤装置,其中,所述mbr反应器的出水口与所述后臭氧氧化装置的进水口连接,所述前臭氧氧化装置的出水口与所述mbr反应器的进水口连接,所述mbr反应器中设置有膜组件,所述膜组件为微滤膜;

22、将经生化处理后的煤化工废水输送至所述高效沉淀装置中依次进行混凝、絮凝和沉淀处理;

23、将来自所述高效沉淀装置的第一废水输送至所述前臭氧氧化装置中与臭氧进行氧化反应,然后输送至所述mbr反应器中进行处理,将得到的废水a按0~60%的回流比输送至所述后臭氧氧化装置中与臭氧和双氧水进行氧化反应,接着返回至所述mbr反应器中,

24、或,将来自所述高效沉淀装置的第一废水输送至所述前臭氧氧化装置中与臭氧进行氧化反应,然后输送至所述后臭氧氧化装置中与臭氧、双氧水进行氧化反应,接着输送至所述mbr反应器中进行处理;

25、将来自所述mbr反应器的废水输送至所述超滤装置中进行处理。

26、本发明提供的技术方案中,先对生化处理后的煤化工废水进行凝、絮凝和沉淀处理,然后采用mbr微滤膜协同臭氧工艺,最后使用超滤膜进行处理,通过上述工艺的共同作用,能够有效除去废水中的难降解溶解性cod和非溶解性cod,从而全面且较为彻底的去除了废水中的cod,进而有效减少了ro膜污染问题,延长了ro膜使用寿命;同时,本发明采用前臭氧氧化装置、协同后臭氧氧化装置和mbr反应器组合工艺的灵活运行方式调整和配置,在保证废水处理效果的同时使得运行成本最低。

技术特征:

1.一种煤化工废水深度处理的方法,其特征在于,该方法包括以下步骤:

2.根据权利要求1所述的方法,其特征在于,步骤(2)具体包括:

3.根据权利要求1所述的方法,其特征在于,步骤(1)中,经生化处理后的煤化工废水中的cod浓度为100~500mg/l,悬浮物浓度为40mg/l以上。

4.根据权利要求1所述的方法,其特征在于,步骤(1)中,所述混凝所用的混凝剂为铝盐或铁盐。

5.根据权利要求1或4所述的方法,其特征在于,步骤(1)中,混凝时,混凝剂与待处理的废水的固液比为30~80mg/l。

6.根据权利要求5所述的方法,其特征在于,步骤(1)中,所述絮凝所用的絮凝剂为聚丙烯酰胺。

7.根据权利要求1或6所述的方法,其特征在于,步骤(1)中,进行絮凝时,絮凝剂与待处理的废水的固液比为0.5~2mg/l。

8.根据权利要求1所述的方法,其特征在于,在所述mbr反应器中,待处理的废水与活性炭进行混合。

9.根据权利要求8所述的方法,其特征在于,在所述mbr反应器中,活性炭与待处理的废水的固液比为0.5~1.0g/l。

10.一种煤化工废水深度处理的系统,其特征在于,该系统包括依次连接的高效沉淀装置、前臭氧氧化装置、后臭氧氧化装置、mbr反应器和超滤装置,其中,所述mbr反应器的出水口与所述后臭氧氧化装置的进水口连接,所述前臭氧氧化装置的出水口与所述mbr反应器的进水口连接,所述mbr反应器中设置有膜组件,所述膜组件为微滤膜;

技术总结

本发明涉及工业废水处理技术领域,公开了一种煤化工废水深度处理的方法和系统,该方法包括以下步骤:(1)将经生化处理后的煤化工废水依次进行混凝、絮凝和沉淀处理;(2)将得到的第一废水依次输送至前臭氧氧化装置和MBR反应器中进行处理,将得到的废水a按0~60%的回流比输送至后臭氧氧化装置中进行处理,接着返回至MBR反应器中;或,将第一废水依次输送至前臭氧氧化装置、后臭氧氧化装置和MBR反应器中进行处理;(3)将来自MBR反应器的废水输送至超滤装置中进行处理。本发明提供的方法,能够有效去除废水中的难降解溶解性有机物和非溶解性有机物,从而有效减少了RO膜污染问题,同时运行成本低,经济性好。

技术研发人员:袁志丹,杨洋,钟洪玲,姚宣,曲云翔,王丽谦,曹洲

受保护的技术使用者:国能龙源环保有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!