一种用于锂电池隔膜铸片的除油装置以及方法与流程

本发明涉及锂电池加工,具体为一种用于锂电池隔膜铸片的除油装置以及方法。

背景技术:

1、锂电池的结构中,隔膜是关键的内层组件之一,隔膜的性能决定了电池的界面结构、内阻等,直接影响电池的容量、循环以及安全性能等特性,性能优异的隔膜对提高电池的综合性能具有重要的作用,隔膜的主要作用是使电池的正、负极分隔开来,防止两极接触而短路,此外还具有能使电解质离子通过的功能;锂电池隔膜铸片为生产出的片状隔膜,锂电池隔膜的制备方法分为干法和湿法两类,湿法又称相分离法或热致相分离法,将液态烃或一些小分子物质与聚烯烃树脂混合,加热熔融后,形成均匀的混合物,然后降温进行相分离,压制得膜片,再将膜片加热至接近熔点温度,进行双向拉伸使分子链取向,最后保温一定时间,用易挥发物质洗脱残留的溶剂并萃取,致使得到相互贯通的微孔膜材料,但经拉伸得到的隔膜铸片上覆有油膜,以致在萃取处理时,不仅会耗费一定量的萃取溶剂导致生产成本增高,而且还会延长萃取时间、影响萃取成孔效果,进而影响隔膜质量。

2、目前在对锂电池隔膜铸片除油时,通常使用有机溶剂(例如丙酮、醚类溶剂)对隔膜进行浸泡和冲洗,溶剂可以帮助溶解和清除隔膜表面的油脂,但操作复杂,还需要进行烘干,且去除的油膜由添加剂或表面处理剂形成,具有一定的回收利用价值,直接溶解去除油膜浪费资源,且成本消耗较大。

技术实现思路

1、本发明的目的在于提供一种用于锂电池隔膜铸片的除油装置以及方法,以解决上述背景技术中提出的问题。

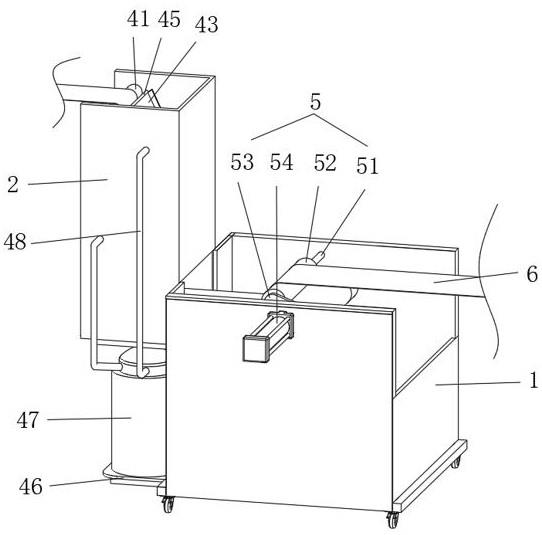

2、为实现上述目的,本发明提供如下技术方案:一种用于锂电池隔膜铸片的除油装置,包括;

3、箱体;

4、条形壳,固定设置在所述箱体的一侧,所述条形壳的一侧底端开设有矩形孔,且所述条形壳通过所述矩形孔与所述箱体的内腔相通;

5、刮油回收机构,设置在所述条形壳的内腔;

6、吸油组件,设置在所述箱体的内腔顶端;

7、锂电池隔膜铸片,贯穿所述条形壳和所述箱体的内腔。

8、所述刮油回收机构包括:

9、第一传动辊,沿前后方向转动设置在所述条形壳的内腔顶端;

10、第二传动辊,沿前后方向转动设置在所述条形壳的内腔底端;

11、第一刮油板,转动设置在所述条形壳的内腔顶端;

12、第二刮油板,转动设置在所述条形壳的内腔底端;

13、刮条,所述第一刮油板和所述第二刮油板的顶端均固定设置有刮条,且位于所述第一刮油板的所述刮条与所述锂电池隔膜铸片相接触;

14、底座,固定设置在所述箱体的一侧底端;

15、储油罐,放置在所述底座的顶端;

16、出油管,所述条形壳的前后两侧左右两端均固定设置有出油管,且左右两侧所述出油管延伸进所述条形壳的内腔并分别与所述第二刮油板和所述第一刮油板的内腔相通,所述出油管的一端与所述储油罐的内腔相通。

17、优选的,所述第一刮油板和所述第二刮油板的形状为l形,且所述第一刮油板和第二刮油板的前后两侧均固定设置有挡油板。

18、优选的,所述刮油回收机构还包括:

19、扭簧,设置在所述第一刮油板和所述条形壳的内腔之间;

20、第一液压缸,通过销轴转动设置在所述条形壳的内腔底端,所述第一液压缸的顶端通过销轴转动设置在所述第二刮油板的底端一侧;

21、条形柱,所述第二刮油板的前后两侧顶端均固定设置有条形柱;

22、滑块,所述条形柱的内侧开设有滑槽,所述滑槽的内腔插接有滑块;

23、压紧辊,转动设置在两个所述滑块之间;

24、弹簧,固定设置在所述滑块和所述滑槽的内腔之间。

25、优选的,所述第一刮油板和第二刮油板分别位于所述锂电池隔膜铸片的左右两侧。

26、优选的,所述压紧辊贴紧在第二刮油板的一侧。

27、优选的,所述吸油组件包括:

28、转轴,所述箱体的内腔顶端左右两侧均转动设置有转轴;

29、吸油辊,套接在所述转轴的外壁,且所述锂电池隔膜铸片依次绕过两个吸油辊,并通过所述箱体的一侧延伸出;

30、推板,与所述转轴的外壁套接,且所述吸油辊的前侧与推板的后侧通过轴承转动连接;

31、第二液压缸,固定设置在所述箱体的前侧,且所述第二液压缸的后侧延伸进箱体的内腔并与推板的前侧固定连接。

32、优选的,两个所述吸油辊上下交错设置,且所述锂电池隔膜铸片绕过位于下侧吸油辊的外壁,并通过上侧吸油辊的外壁顶端绕出。

33、一种用于锂电池隔膜铸片的除油装置的使用方法,包括以下步骤:

34、步骤一:将锂电池隔膜铸片穿过条形壳和箱体的内腔,控制锂电池隔膜铸片向一侧传递,锂电池隔膜铸片在经过第一传动辊和第一刮油板之间时,在扭簧的弹力作用下,以使第一刮油板带动刮条压紧在第一传动辊的外壁上,从而使刮条对锂电池隔膜铸片一侧的油膜进行刮取,以将刮取的油流入进第一刮油板内,在通过出油管流入进储油罐内进行收集;

35、步骤二:启动第一液压缸,以使第一液压缸推动第二刮油板向一侧转动,从而能够使刮条压动另一侧的锂电池隔膜铸片,进而能够对锂电池隔膜铸片在传递中的张紧度进行调节,并在弹簧的弹力作用下能够拉动滑块在滑槽内移动,以将压紧辊压紧在刮条的一侧,从而使锂电池隔膜铸片贴紧在刮条的一侧,在压紧辊的支撑下,以使第二刮油板上的刮条将锂电池隔膜铸片另一侧上的油膜刮下来,并通过出油管流入进储油罐内进行收集;

36、步骤三:油膜刮取后的锂电池隔膜铸片经过第二传动辊传递至两个吸油辊上,以对锂电池隔膜铸片的外壁上下两侧剩余油渍进行彻底吸附清理,启动第二液压缸,以使第二液压缸推动推板,直至推板带动吸油辊在转轴的支撑下向后侧移动,以使缠绕在吸油辊外壁上的锂电池隔膜铸片与吸油辊的外壁一侧接触。

37、本发明提出的一种用于锂电池隔膜铸片的除油装置以及方法,有益效果在于:

38、1、本发明通过设置有刮油回收机构能够通过第一刮油板和第二刮油板分别对锂电池隔膜铸片两侧的油膜进行刮取去除,通过刮取过程中油膜的收集和回收,实现了对油膜资源的有效利用,节约成本和资源,且通过调整第二刮油板的位置,实现对锂电池隔膜铸片的张紧度进行调整,保证了隔膜的合适使用状态。

39、2、本发明通过设置有吸油组件能够对锂电池隔膜铸片的油膜进行彻底清理,通过对吸油辊进行移动,有效去除了油渍,使隔膜表面干净,且操作简单。

技术特征:

1.一种用于锂电池隔膜铸片的除油装置,其特征在于:包括;

2.根据权利要求1所述的一种锂电池隔膜铸片的除油装置,其特征在于:所述第一刮油板(43)和所述第二刮油板(44)的形状为l形,且所述第一刮油板(43)和第二刮油板(44)的前后两侧均固定设置有挡油板(49)。

3.根据权利要求2所述的一种锂电池隔膜铸片的除油装置,其特征在于:所述刮油回收机构(4)还包括:

4.根据权利要求3所述的一种锂电池隔膜铸片的除油装置,其特征在于:所述第一刮油板(43)和第二刮油板(44)分别位于所述锂电池隔膜铸片(6)的左右两侧。

5.根据权利要求4所述的一种锂电池隔膜铸片的除油装置,其特征在于:所述压紧辊(415)贴紧在第二刮油板(44)的一侧。

6.根据权利要求5所述的一种锂电池隔膜铸片的除油装置,其特征在于: 所述吸油组件(5)包括:

7.根据权利要求6所述的一种锂电池隔膜铸片的除油装置,其特征在于: 两个所述吸油辊(52)上下交错设置,且所述锂电池隔膜铸片(6)绕过位于下侧吸油辊(52)的外壁,并通过上侧吸油辊(52)的外壁顶端绕出。

8.根据权利要求7所述的一种锂电池隔膜铸片的除油装置的使用方法,其特征在于:包括以下步骤:

技术总结

本发明涉及锂电池加工技术领域,本发明公开了一种用于锂电池隔膜铸片的除油装置以及方法,包括;箱体和条形壳,条形壳固定设置在所述箱体的一侧,所述条形壳的一侧底端开设有矩形孔,且所述条形壳通过所述矩形孔与所述箱体的内腔相通;刮油回收机构设置在所述条形壳的内腔;吸油组件设置在所述箱体的内腔顶端;锂电池隔膜铸片贯穿所述条形壳和所述箱体的内腔。该用于锂电池隔膜铸片的除油装置以及方法,通过设置有刮油回收机构能够通过第一刮油板和第二刮油板分别对锂电池隔膜铸片两侧的油膜进行刮取去除,通过刮取过程中油膜的收集和回收,实现了对油膜资源的有效利用,节约成本和资源。

技术研发人员:邓斌,钦文君,程龙

受保护的技术使用者:泰州衡川新能源材料科技有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!