一种电池黑粉的处理方法及一种废水处理设备与流程

本发明实施例涉及电池黑粉的处理方法、废水处理设备以及废水处理装置。

背景技术:

1、随着电子通讯设备的普及、电动汽车产业的高速发展,三元锂离电池和磷酸铁锂电池消费量剧增,而这些电池的使用寿命通常在5年-8年。目前,对电池黑粉可以采用湿法冶金方案,但存在工艺复杂和节能环保效益较低的问题。

2、另一方面,已知的废水处理用电化学反应器主要有电催化氧化(electro-catalytic oxidation,eco)反应器和电絮凝(electro-coagulation,ec)反应器。它们的基本结构是类似的,即都包含电解槽和直流电源,电解槽的阳极和阴极分别与直流电源的正负极相连。它们的主要区别为电极材料和工作机理有一定差异。

3、电催化氧化(electro-catalytic oxidation,eo)是利用阳极(通常采用钛基金属氧化物涂层电极)的氧化作用,和/或利用电场作用产生自由基,促使污染物氧化分解,由此实现废水处理。可细分为直接氧化法和间接氧化法。直接氧化法是将阳极表面污染物直接氧化达到去除污染的目的。间接氧化法是通过电场对分水子进行分解使之产生羟基自由基等氧化剂,氧化与废水中的污染物进行反应以去除污染。

4、电絮凝(electro-coagulation,ec)是通过将阳极(通常采用铝电极或铁电极)中的金属离子溶于废水中,经水解反应生成金属氢氧化物,金属氢氧化物作为絮凝剂对废水中的悬浮物及胶体起凝聚作用,从而实现去除污染的目的。同时,阴极的氢离子得到电子后被还原为氢气,以微细气泡方式溢出,可使废水中的絮状物及油类物质浮至水面。

5、目前,电催化氧化技术和电絮凝技术功能都较为单一,未实现对氢气的回收利用。

技术实现思路

1、本发明实施例的目的之一在于提供改进的电池黑粉的处理方法和用于对该方法中产生的高污染废水进行处理的废水处理设备,既能够对高污染废水进行有效净化,还能够利用高污染废水制氢,提升节能环保效益。

2、本发明实施例的目的之二在于提供可用于上述电池黑粉的处理方法以及废水处理设备中的废水处理装置,能够提升氧化及制氢系统对待处理废水的氧化处理效果。

3、第一个方面,提供了一种电池黑粉的处理方法,包括:将电池黑粉与浸出剂反应得到含有多种溶解性金属盐的浸出液,所述多种溶解性金属盐中包含锂;对所述多种溶解性金属盐进行分离,所述分离采用了萃取法,并得到所述分离出的锂所在的萃余废水;对所述萃余废水进行一次预处理,确保经过所述一次预处理后得到的一次预处理后废水中固体悬浮物浓度≤5mg/l,含油量≤5mg/l,化学需氧量≤500mg/l,ph值为6-9;将所述一次预处理后废水输入氧化及制氢系统进行氧化处理及电解制氢,从而得到氧化处理及电解制氢后废水;对所述氧化处理及电解制氢后废水进行二次预处理,确保经过所述二次预处理后得到的二次预处理后废水中总溶解性固体物质主要含有锂盐以及通过后续沉锂处理后能够与所述锂盐实现固液分离的其他溶解性金属盐;对所述二次预处理后废水进行沉锂处理,得到由所述锂盐转化而成的锂沉淀物和沉锂处理后废水,所述沉锂处理后废水中主要含所述其他溶解性金属盐;对所述沉锂处理后废水进行废水后处理以达到所需的废水排放和/或待回收物回收标准;其中,所述氧化及制氢系统包含电解槽、直流电源和储氢罐,所述电解槽的阳极和阴极分别与直流电源的正负极相连,所述阳极通过阳极电化学反应对所述一次预处理后废水进行氧化处理,所述阴极通过阴极电化学反应析氢,所述电解槽的排气结构与所述储氢罐相连。

4、根据本发明实施例,所述电池黑粉主要来自三元锂正极材料;所述浸出剂采用硫酸溶液,所述浸出液中的所述多种溶解性金属盐包含硫酸镍、硫酸钴、硫酸锰和硫酸锂;所述萃取法具体包含多个萃取分液工序和多个反萃取分液工序;第一萃取分液工序用于从所述浸出液中分别得到取得所述硫酸锰的第一萃取液和保留所述镍盐和所述钴盐的第一萃余液;第二萃取分液工序用于从所述第一萃余液中分别得到取得所述硫酸钴的第二萃取液和保留述镍盐的第二萃余液;第三萃取分液工序用于从所述第二萃余液中分别得到取得所述硫酸镍的第三萃取液和第三萃余液;第一反萃取分液工序用于从所述第一萃取液得到取得所述硫酸锰的第一反萃取液和第一反萃余液;第四萃取分液工序用于从所述第一反萃取液中分别得到取得所述硫酸锰的第四萃取液和第四萃余液;第二反萃取分液工序用于从所述第二萃取液得到取得所述硫酸钴的第二反萃取液和第二反萃余液,所述第二反萃取液为硫酸钴溶液;第三反萃取分液工序用于从所述第三萃取液得到取得所述硫酸镍的第三反萃取液和第三反萃余液,所述第三反萃取液为硫酸镍溶液;第四反萃取分液工序用于从所述第四萃取液得到取得所述硫酸锰的第四反萃取液和第四反萃余液,所述第四反萃取液为硫酸锰溶液;得到所述分离出的锂所在的萃余废水包含:将所述第三萃余液和所述第四萃余液混合形成所述萃余废水。

5、根据本发明实施例,所述第一萃取分液工序采用p204萃取剂;并且,所述第二萃取分液工序采用p507萃取剂;并且,所述第三萃取分液工序采用p507萃取剂;并且,所述第四萃取分液工序采用c272萃取剂。

6、根据本发明实施例,所述一次预处理包含将所述萃余废水依次进行气浮除杂处理、活性炭吸附处理和第一固液分离过滤处理。

7、根据本发明实施例,所述二次预处理包含将所述氧化处理及电解制氢后废水依次进行碱沉淀法处理、第二固液分离过滤处理、ph值回调处理、硫酸钠结晶用蒸发浓缩处理和第三固液分离过滤处理,所述ph值回调处理用于将待处理废水的ph值回调至6-7。

8、根据本发明实施例,电池黑粉的处理方法还包括在进行氧化处理及电解制氢前增加所述一次预处理后废水中氯离子浓度。

9、根据本发明实施例,通过向所述一次预处理后废水中添加并混合以氯化钠计添加量与所述一次预处理后废水中所测化学需氧量的质量比为1-10的氯盐,从而实现增加所述一次预处理后废水中氯离子浓度。

10、第二个方面,提供了一种废水处理设备,用于电池黑粉浸出液萃余废水的处理;所述电池黑粉浸出液萃余废水的产生过程包括:将电池黑粉与浸出剂反应得到含有多种溶解性金属盐的浸出液,所述多种溶解性金属盐中包含锂;对所述多种溶解性金属盐进行分离,所述分离采用了萃取法,并得到所述分离出的锂所在的萃余废水;其包括:一次预处理系统,用于对所述萃余废水进行一次预处理,确保经过所述一次预处理后得到的一次预处理后废水中固体悬浮物浓度≤5mg/l,含油量≤5mg/l,化学需氧量≤500mg/l,ph值为6-9;氧化及制氢系统,用于对所述一次预处理后废水进行氧化处理及电解制氢,从而得到氧化处理及电解制氢后废水;二次预处理系统,用于对所述氧化处理及电解制氢后废水进行二次预处理,确保经过所述二次预处理后得到的二次预处理后废水中总溶解性固体物质主要含有锂盐以及通过后续沉锂处理后能够与所述锂盐实现固液分离的其他溶解性金属盐;沉锂处理系统,用于对所述二次预处理后废水进行沉锂处理,得到由所述锂盐转化而成的锂沉淀物和沉锂处理后废水,所述沉锂处理后废水中主要含所述其他溶解性金属盐;以及废水后处理系统,用于对所述沉锂处理后废水进行废水后处理以达到所需的废水排放和/或待回收物回收标准;其中,所述氧化及制氢系统包含电解槽、直流电源和储氢罐,所述电解槽的阳极和阴极分别与直流电源的正负极相连,所述阳极通过阳极电化学反应对所述一次预处理后废水进行氧化处理,所述阴极通过阴极电化学反应析氢,所述电解槽的排气结构与所述储氢罐相连。

11、根据本发明实施例,所述电池黑粉主要来自三元锂电池正极材料;所述浸出剂采用硫酸溶液,所述浸出液中的所述多种溶解性金属盐包含硫酸镍、硫酸钴、硫酸锰和硫酸锂;所述萃取法具体包含多个萃取分液工序和多个反萃取分液工序;第一萃取分液工序用于从所述浸出液中分别得到取得所述硫酸锰的第一萃取液和保留所述镍盐和所述钴盐的第一萃余液;第二萃取分液工序用于从所述第一萃余液中分别得到取得所述硫酸钴的第二萃取液和保留述镍盐的第二萃余液;第三萃取分液工序用于从所述第二萃余液中分别得到取得所述硫酸镍的第三萃取液和第三萃余液;第一反萃取分液工序用于从所述第一萃取液得到取得所述硫酸锰的第一反萃取液和第一反萃余液;第四萃取分液工序用于从所述第一反萃取液中分别得到取得所述硫酸锰的第四萃取液和第四萃余液;第二反萃取分液工序用于从所述第二萃取液得到取得所述硫酸钴的第二反萃取液和第二反萃余液,所述第二反萃取液为硫酸钴溶液;第三反萃取分液工序用于从所述第三萃取液得到取得所述硫酸镍的第三反萃取液和第三反萃余液,所述第三反萃取液为硫酸镍溶液;第四反萃取分液工序用于从所述第四萃取液得到取得所述硫酸锰的第四反萃取液和第四反萃余液,所述第四反萃取液为硫酸锰溶液;得到所述分离出的锂所在的萃余废水包含:将所述第三萃余液和所述第四萃余液混合形成所述萃余废水。

12、根据本发明实施例,所述氧化及制氢系统包含废水预处理模块,所述废水预处理模块用于在进行所述氧化处理及电解制氢前向所述一次预处理后废水中添加氯盐从而增加所述一次预处理后废水中氯离子浓度。

13、上述电池黑粉的处理方法及废水处理设备的基本技术构思为:首先,通过对所述多种溶解性金属盐进行分离,所述分离采用了萃取法,并得到所述分离出的锂所在的萃余废水的步骤,将锂初步提取到液相(即萃余废水)。此后,通过对所述萃余废水进行一次预处理,确保经过所述一次预处理后得到的一次预处理后废水中固体悬浮物浓度≤5mg/l,含油量≤5mg/l,化学需氧量≤500mg/l,ph值为6-9的步骤,使一次预处理后废水满足后续进行氧化处理及电解制氢的要求。萃余废水中化学需氧量(即cod含量)很高,一方面来自于电池中的有机电解质,另一方面来自于萃取法所使用的萃取剂。此后,再将所述一次预处理后废水输入氧化及制氢系统进行氧化处理及电解制氢,由于所述氧化及制氢系统包含电解槽、直流电源和储氢罐,所述电解槽的阳极和阴极分别与直流电源的正负极相连,所述阳极通过阳极电化学反应对所述一次预处理后废水进行氧化处理,所述阴极通过阴极电化学反应析氢,所述电解槽的排气结构与所述储氢罐相连,因此,氧化及制氢系统既能够对所述一次预处理后废水进行氧化处理,主要降低一次预处理后废水中的cod含量,同时还能够产生氢气,随着节能减排要求提升,对氢的需求量逐步增加,氢的应用场景也越来越多,因此,使用氧化及制氢系统能够提升节能环保效益。此后,再将所述氧化处理及电解制氢后废水进行二次预处理,确保经过所述二次预处理后得到的二次预处理后废水中总溶解性固体物质主要含有锂盐以及通过后续沉锂处理后能够与所述锂盐实现固液分离的其他溶解性金属盐,这样有助于提升锂的回收率。之后,再对所述二次预处理后废水进行沉锂处理,所述沉锂处理后废水进行废水后处理以达到所需的废水排放和/或待回收物回收标准。可见,上述电池黑粉的处理方法及废水处理设备能够对电池黑粉浸出液萃余废水进行有效净化,并提升节能环保效益。

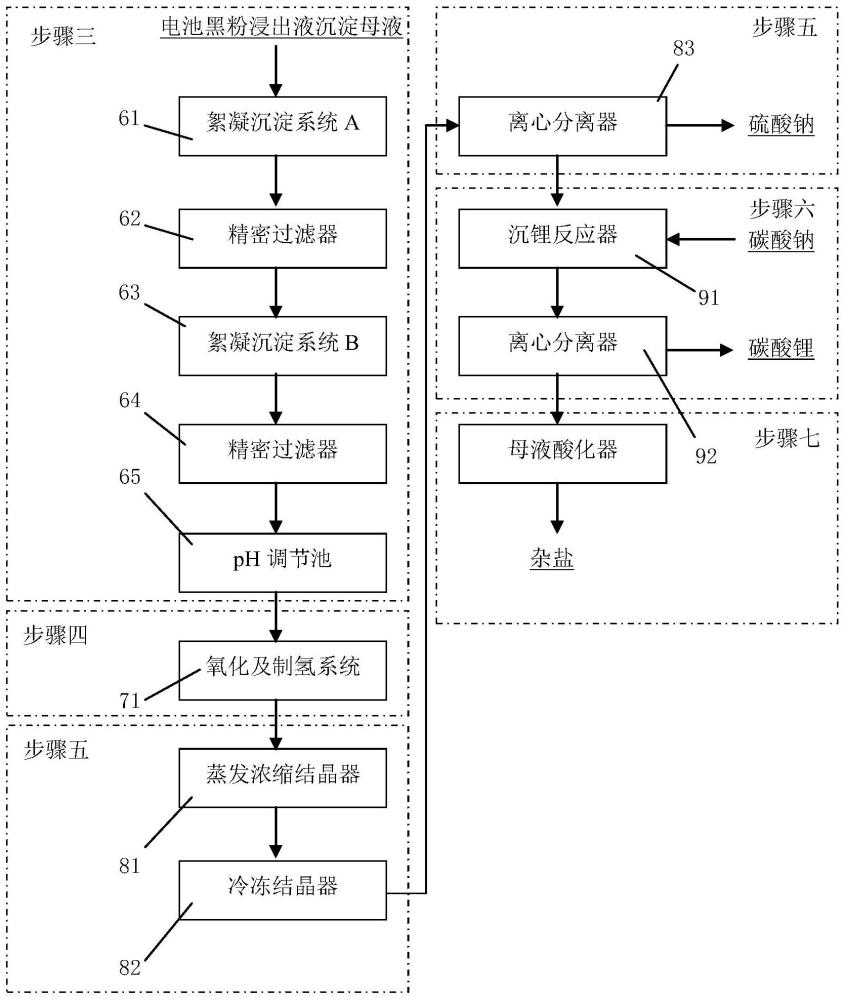

14、第三个方面,提供了一种电池黑粉的处理方法,包括:将电池黑粉与浸出剂反应得到含有多种溶解性金属盐的浸出液,所述溶解性金属盐中含有锂;对所述多种溶解性金属盐进行分离,所述分离采用了沉淀法,并得到所述分离出的锂所在的沉淀母液;对所述沉淀母液进行一次预处理,确保经过所述一次预处理后得到的一次预处理后废水中固体悬浮物浓度≤5mg/l,含油量≤5mg/l,化学需氧量≤500mg/l,ph值为6-9;将所述一次预处理后废水输入氧化处理及制氢系统进行氧化处理及电解制氢,从而得到氧化处理及电解制氢后废水;对所述氧化处理及电解制氢后废水进行二次预处理,确保经过所述二次预处理后得到的二次预处理后废水中总溶解性固体物质主要含有锂盐以及通过后续沉锂处理后能够与所述锂盐实现分离的其他可溶性金属盐;对所述二次预处理后废水进行沉锂处理,得到由所述锂盐转化而成的锂沉淀物和沉锂处理后废水,所述沉锂处理后废水中主要含所述其他溶解性金属盐;对所述沉锂处理后废水进行废水后处理以达到所需的废水排放和/或待回收物回收标准;其中,所述氧化及制氢系统包含电解槽、直流电源和储氢罐,所述电解槽的阳极和阴极分别与直流电源的正负极相连,所述阳极通过阳极电化学反应对所述一次预处理后废水进行氧化处理,所述阴极通过阴极电化学反应析氢,所述电解槽的排气结构与所述储氢罐相连。

15、根据本发明实施例,所述电池黑粉主要来自磷酸铁锂正极材料;所述浸出剂采用硫酸溶液,所述电池黑粉中的磷酸铁锂在所述硫酸溶液中分解为锂离子、铁离子和磷酸根离子;所述沉淀法具体包含将所述浸出液与氢氧化钠及双氧水混合溶液反应,使所述铁离子与所述磷酸根离子反应生成磷酸铁沉淀物;得到所述分离出的锂所在的沉淀母液包含:对所述浸出液与所述氢氧化钠及双氧水混合溶液反应后的反应液进行固液分离,将所述固液分离的液相用作所述沉淀母液。

16、根据本发明实施例,得到所述分离出的锂所在的沉淀母液还包含:用水对所述固液分离后的磷酸铁沉淀物进行洗涤,对所述洗涤后的洗水依次进行碱沉淀法处理、第一固液分离过滤处理和反渗透膜过滤处理,然后将所述反渗透膜过滤处理产生的浓缩液与所述液相混合作为所述沉淀母液。

17、根据本发明实施例,所述一次预处理包含将所述沉淀母液依次进行碱沉淀法处理、第二固液分离过滤处理、ph值回调处理和蒸发浓缩处理,所述ph值回调处理用于将待处理废水的ph值回调至6-7。

18、根据本发明实施例,所述二次预处理包含将所述氧化处理及电解制氢后废水依次进行硫酸钠结晶用蒸发浓缩处理、硫酸钠结晶用冷冻结晶处理、第三固液分离过滤处理。

19、根据本发明实施例,还包括在进行氧化处理及电解制氢前增加所述一次预处理后废水中氯离子浓度。

20、根据本发明实施例,通过向所述一次预处理后废水中添加并混合以氯化钠计添加量与所述一次预处理后废水中所测化学需氧量的质量比为1-10的氯盐,从而实现增加所述一次预处理后废水中氯离子浓度。

21、第四个方面,提供了一种废水处理设备,用于电池黑粉浸出液沉淀母液的处理;所述电池黑粉浸出液沉淀母液的产生过程包括:将电池黑粉与浸出剂反应得到含有多种溶解性金属盐的浸出液,所述多种溶解性金属盐中包含锂;对所述多种溶解性金属盐进行分离,所述分离采用了沉淀法,并得到所述分离出的锂所在的沉淀母液;其包括:一次预处理系统,用于对所述萃余废水进行一次预处理,确保经过所述一次预处理后得到的一次预处理后废水中固体悬浮物浓度≤5mg/l,含油量≤5mg/l,化学需氧量≤500mg/l,ph值为6-9;氧化及制氢系统,用于对所述一次预处理后废水进行氧化处理及电解制氢,从而得到氧化处理及电解制氢后废水;二次预处理系统,用于对所述氧化处理及电解制氢后废水进行二次预处理,确保经过所述二次预处理后得到的二次预处理后废水中总溶解性固体物质主要含有锂盐以及通过后续沉锂处理后能够与所述锂盐实现固液分离的其他溶解性金属盐;沉锂处理系统,用于对所述二次预处理后废水进行沉锂处理,得到由所述锂盐转化而成的锂沉淀物和沉锂处理后废水,所述沉锂处理后废水中主要含所述其他溶解性金属盐;以及废水后处理系统,用于对所述沉锂处理后废水进行废水后处理以达到所需的废水排放和/或待回收物回收标准;其中,所述氧化及制氢系统包含电解槽、直流电源和储氢罐,所述电解槽的阳极和阴极分别与直流电源的正负极相连,所述阳极通过阳极电化学反应对所述一次预处理后废水进行氧化处理,所述阴极通过阴极电化学反应析氢,所述电解槽的排气结构与所述储氢罐相连。

22、根据本发明实施例,所述电池黑粉主要来自磷酸铁锂正极材料;所述浸出剂采用硫酸溶液,所述电池黑粉中的磷酸铁锂在所述硫酸溶液中分解为锂离子、铁离子和磷酸根离子;所述沉淀法具体包含将所述浸出液与氢氧化钠及双氧水混合溶液反应,使所述铁离子与所述磷酸根离子反应生成磷酸铁沉淀物;得到所述分离出的锂所在的沉淀母液包含:对所述浸出液与所述氢氧化钠及双氧水混合溶液反应后的反应液进行固液分离,将所述固液分离的液相用作所述沉淀母液;得到所述分离出的锂所在的沉淀母液还包含:用水对所述固液分离后的磷酸铁沉淀物进行洗涤,对所述洗涤后的洗水依次进行碱沉淀法处理、第一固液分离过滤处理和反渗透膜过滤处理,然后将所述反渗透膜过滤处理产生的浓缩液与所述液相混合作为所述沉淀母液。

23、上述电池黑粉的处理方法及废水处理设备的基本技术构思为:首先,通过对所述多种溶解性金属盐进行分离,所述分离采用了沉淀法,并得到所述分离出的锂所在的沉淀母液的步骤,将锂初步提取到液相(即沉淀母液)。此后,通过对所述萃余废水进行一次预处理,确保经过所述一次预处理后得到的一次预处理后废水中固体悬浮物浓度≤5mg/l,含油量≤5mg/l,化学需氧量≤500mg/l,ph值为6-9的步骤,使一次预处理后废水满足后续进行氧化处理及电解制氢的要求。沉淀母液中化学需氧量(即cod含量)较高,主要来自于电池中的有机电解质。此后,再将所述一次预处理后废水输入氧化及制氢系统进行氧化处理及电解制氢,由于所述氧化及制氢系统包含电解槽、直流电源和储氢罐,所述电解槽的阳极和阴极分别与直流电源的正负极相连,所述阳极通过阳极电化学反应对所述一次预处理后废水进行氧化处理,所述阴极通过阴极电化学反应析氢,所述电解槽的排气结构与所述储氢罐相连,因此,氧化及制氢系统既能够对所述一次预处理后废水进行氧化处理,主要降低一次预处理后废水中的cod含量,同时还能够产生氢气,随着节能减排要求提升,对氢的需求量逐步增加,氢的应用场景也越来越多,因此,使用氧化及制氢系统能够提升节能环保效益。此后,再将所述氧化处理及电解制氢后废水进行二次预处理,确保经过所述二次预处理后得到的二次预处理后废水中总溶解性固体物质主要含有锂盐以及通过后续沉锂处理后能够与所述锂盐实现固液分离的其他溶解性金属盐,这样有助于提升锂的回收率。之后,再对所述二次预处理后废水进行沉锂处理,所述沉锂处理后废水进行废水后处理以达到所需的废水排放和/或待回收物回收标准。可见,上述电池黑粉的处理方法及废水处理设备能够对电池黑粉浸出液沉淀母液进行有效净化,并提升节能环保效益。

24、第五个方面,提供了一种废水处理装置,包括:用于对待处理废水进行氧化处理及电解制氢的氧化及制氢系统,所述氧化及制氢系统包含废水预处理模块、电解槽、直流电源和储氢罐,所述电解槽的阳极和阴极分别与直流电源的正负极相连,所述阳极通过阳极电化学反应对待处理废水进行氧化处理,所述阴极通过阴极电化学反应析氢,所述电解槽的排气结构与所述储氢罐相连,所述废水预处理模块用于在进行所述氧化处理及电解制氢前向所述待处理废水中添加氯盐从而增加所述待处理废水中氯离子浓度。

25、根据本发明实施例,所述废水预处理模块包含氯盐溶液配制单元、计量控制单元和氯盐溶液输送单元,所述氯盐溶液配制单元用于配制所需浓度的氯盐溶液,所述氯盐溶液输送单元用于将所述氯盐溶液输送给所述待处理废水从而将所述氯盐溶液与所述待处理废水混合,所述计量控制单元用于计量和控制所述氯盐在所述待处理废水中的添加量。

26、根据本发明实施例,所述计量控制单元是一种用于将所述氯盐在所述待处理废水中的添加量控制在以氯化钠计与所述待处理废水中所测化学需氧量的质量比为1-10的计量控制单元。

27、根据本发明实施例,废水处理装置包括:主筒体,所述主筒体内具有由下往上依次设置的电解区和气浮区,所述主筒体上分别设置有与所述电解区下部对应导通的第一输出口、与所述电解区上部对应导通的输入口和与所述气浮区上部对应导通的第二输出口,所述电解区构成所述电解槽;电解装置,所述电解装置包含所述直流电源以及间隔布置在所述电解区中的阳极和阴极,所述阳极和所述阴极分别与所述直流电源的正负极相连,工作时,所述阳极通过阳极电化学反应对通过所述输入口进入所述电解区的废水进行氧化处理并产生氧气,所述阴极通过阴极电化学反应产生氢气;氢气回收装置,所述氢气回收装置包含与各阴极一一对应的气体隔离部件,所述气体隔离部件套在对应的阴极外部并具有围绕该阴极设置的侧壁和位于该侧壁上端的端盖,所述侧壁下端设有敞口和/或所述侧壁本身采用的可透过离子和水但不能透过气泡的膜材料,所述端盖上设有排气口,所述排气口用于通过排气管与储氢罐相连,所述排气管作为所述排气结构;氧气上浮通道,所述氧气上浮通道由位于所述电解装置的阳极与所述氢气回收装置之间的空间形成,用于将所述阳极产生的氧气向上导入气浮区;浮沫清理机构,所述浮沫清理机构安装在所述气浮区的顶部,用于将所述气浮区的顶部产生的浮沫从所述第二输出口排出;所述氯盐溶液输送单元的出口与所述输入口连接导通或/和伸入所述电解区内而与该电解区导通,当所述氯盐溶液输送单元的出口伸入所述电解区内而与该电解区导通时,所述氯盐溶液输送单元的出口位于所述电解区的上部并向下输出氯盐溶液和/或位于所述电解区的下部并向上输出氯盐溶液。

28、根据本发明实施例,废水处理装置包括:主筒体,所述主筒体内具有由下往上依次设置的电解区和气浮区,所述主筒体上分别设置有与所述电解区下部对应导通的第一输出口、与所述电解区上部对应导通的输入口和与所述气浮区上部对应导通的第二输出口,所述电解区构成所述电解槽;电解装置,所述电解装置包含直流电源以及间隔布置在所述电解区中的阳极和阴极,所述阳极和所述阴极分别与所述直流电源的正负极相连,工作时,所述阳极通过阳极电化学反应对通过所述输入口进入所述电解区的废水进行氧化处理,所述阴极通过阴极电化学反应产生氢气;氢气回收装置,所述氢气回收装置包含与各阴极一一对应的气体隔离部件,所述气体隔离部件套在对应的阴极外部并具有围绕该阴极设置的侧壁和位于该侧壁上端的端盖,所述侧壁下端设有敞口和/或所述侧壁本身采用的可透过离子和水但不能透过气泡的膜材料,所述端盖上设有排气口,所述排气口用于通过排气管与储氢罐相连,所述排气管作为所述排气结构;曝气装置,所述曝气装置设置在所述电解区与所述气浮区之间,用于所述主筒体内进行曝气;浮沫清理机构,所述浮沫清理机构安装在所述气浮区的顶部,用于将所述气浮区的顶部产生的浮沫从所述第二输出口排出;所述氯盐溶液输送单元的出口与所述输入口连接导通或/和伸入所述电解区内而与该电解区导通,当所述氯盐溶液输送单元的出口伸入所述电解区内而与该电解区导通时,所述氯盐溶液输送单元的出口位于所述电解区的上部并向下输出氯盐溶液和/或位于所述电解区的下部并向上输出氯盐溶液。

29、根据本发明实施例,所述氯盐溶液输送单元的出口位于所述曝气装置的上方。

30、根据本发明实施例,所述气浮区上部设有位于所述主筒体内部并与所述主筒体内壁间隔一定距离的侧向隔板以及连接在该侧向隔板底部与所述主筒体内壁之间的底部隔板,所述侧向隔板与所述底部隔板构成一个位于所述气浮区侧面偏上位置的缺口,所述第二输出口设置在所述主筒体侧壁上并与该缺口侧向导通;所述浮沫清理机构安装在所述气浮区的顶部并用于将所述气浮区的顶部产生的浮沫推向所述缺口。

31、根据本发明实施例,所述电解装置包含多个所述阳极和多个所述阴极,这些阳极与这些阴极沿水平方向交错间隔排列在所述电解区中。

32、根据本发明实施例,所述电解区上部设有第一布水器,所述布水器将从所述输入口输入的待处理废水以在所述电解区的横截面上均匀分布的方式输入所述电解区。

33、根据本发明实施例,所述氯盐溶液输送单元通过伸入所述电解区内的第二布水器输出氯盐溶液,所述第二布水器将氯盐溶液以在所述电解区的横截面上均匀分布的方式输入所述主筒体中。

34、上述废水处理装置由于设有废水预处理模块,废水预处理模块用于在进行所述氧化处理及电解制氢前向所述待处理废水中添加氯盐从而增加所述待处理废水中氯离子浓度,氯离子可以与电解时阳极产生的氧反应生成次氯酸根,而次氯酸根对待处理废水中的有机物具有较强的氧化作用,从而增强提升氧化及制氢系统对待处理废水的氧化处理效果,更显著地降低待处理废水cod含量。

35、下面结合附图和具体实施方式对本发明做进一步的说明。本发明的附加的方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过实践了解到。

- 还没有人留言评论。精彩留言会获得点赞!