高强钢熔炼原料预处理装置的制作方法

本发明涉及冶金配套设备制造技术,尤其涉及一种高强钢熔炼原料预处理装置,属于冶金原材料处理设备制造。

背景技术:

1、高强度钢的冶炼一般需要添加多种成分的金属材料,例如:镍、钴、锰、铬等。而为了节省资源,往往会采用回收的金属废料,这些金属废料通常来自于精密设备或者电子设备,因此其上都附着有油污及其他组分。

2、而为了再次利用这些金属废料,往往需要对这些金属废料进行清洗,而目前的清洗过程需要耗费大量的水资源,并且清洗的效率也不高。

3、现有技术中一般是在水槽中加入洗涤剂,将冲压件放入水槽中浸泡后去除油污后,捞起后再进行烘干。但是这种处理方式不仅浸泡时间较长,还会消耗大量洗涤剂和清水,同时每次生产需要消耗产生大量的污水。

4、现有技术还可以采用超声波清洗槽进行清洗,虽然能够节约水资源,但是都是将原料倒入超声波清洗槽进行分批清洗,清洗完成后需要沥干水分并且进行烘干,同时再次放入待清洗的废料,从而使原料的清洗不能实现连续化生产,造成原料的处理效率较低。

技术实现思路

1、本发明提供一种新的高强钢熔炼原料预处理装置,通过在储液槽内设置滚筒和超声波换能器,从而能够对原料实现连续化清洗作业,以解决现有技术中原料清洗效率较低不可连续化生产的技术问题。

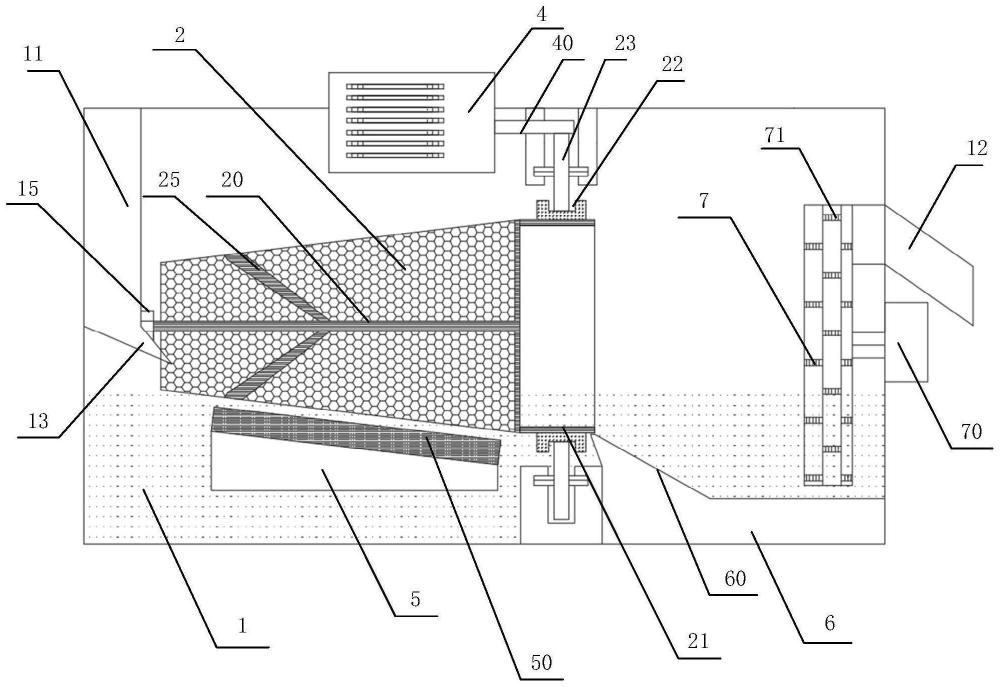

2、本发明实施例的高强钢熔炼原料预处理装置,包括:储液槽、滚筒和多个超声波换能器;所述滚筒为两端开口的圆管形筛网结构,该滚筒具有转轴,所述转轴水平设置且可转动的安装于所述储液槽内;

3、所述滚筒的两端分别为进口端和出口端,所述进口端的直径小于所述出口端的直径;所述储液槽内放置有清洗液,所述滚筒的侧壁位于所述清洗液的液面以下;

4、所述储液槽的底部还设置有倾斜的圆弧板;多个所述超声波换能器固定安装在所述圆弧板的上表面,每个所述超声波换能器的顶面与所述滚筒的侧壁距离相同。

5、如上所述的高强钢熔炼原料预处理装置,其中,所述出口端上设置有圆柱形的滚圈,该滚圈的外侧设置有环形导槽;所述储液槽内安装有至少一个驱动轮,该驱动轮与所述环形导槽相接触。

6、如上所述的高强钢熔炼原料预处理装置,其中,所述储液槽上设置有进料管;该进料管的顶部为进料口,底部为导料管;该导料管插入所述进口端,且不与所述滚筒的侧壁相接触。

7、如上所述的高强钢熔炼原料预处理装置,其中,所述驱动轮包括:一个转动轮和至少两个承载轮;两个所述承载轮位于所述环形导槽的下方,且均与所述环形导槽相接触;所述储液槽的顶部还设置有驱动电机,该驱动电机具有输出轴;所述驱动电机通过该输出轴与所述转动轮相连。

8、如上所述的高强钢熔炼原料预处理装置,其中,每个所述超声波换能器与所述滚筒侧壁之间的距离为15-25mm。

9、如上所述的高强钢熔炼原料预处理装置,其中,所述储液槽的一侧设置有落料槽,该落料槽的底面的水平高度低于所述出口端的最低处;所述落料槽上设置有落料滑槽,并通过该落料滑槽与所述出口端相对接。

10、如上所述的高强钢熔炼原料预处理装置,其中,所述落料滑槽的顶部位于所述出口端最低处的下方,所述落料滑槽的底部与所述落料槽相连。

11、如上所述的高强钢熔炼原料预处理装置,其中,所述储液槽上安装有输送轮;所述输送轮的底部与所述落料槽相对应,该输送轮上设置有多个电磁铁。

12、如上所述的高强钢熔炼原料预处理装置,其中,所述储液槽上还设置有出料管,该出料管的顶部与所述输送轮的顶部相平齐。

13、如上所述的高强钢熔炼原料预处理装置,其中,所述储液槽上还设置有伺服电机,所述伺服电机与所述输送轮相连。

14、本发明通过本发明通过滚筒实现了连续进料,并且利用储液槽内的超声波换能器对原料在搅拌的过程中进行超声处理,高频振动不仅增强了洗涤效果,且不需消耗洗涤剂,并且满足了连续化不间断生产的需要。

15、另外,超声波的空化作用能够使一些难以清理的油污和污迹迅速脱落,同时配合滚筒的转动作用,将剥离的污垢迅速分离,提升了原料的处理效率。本发明工作过程中只需保证工件和超声波换能器浸泡于水中即可,大幅度降低了用水量。

技术特征:

1.一种高强钢熔炼原料预处理装置,其特征在于,包括:储液槽、滚筒和多个超声波换能器;所述滚筒为两端开口的圆管形筛网结构,该滚筒具有转轴,所述转轴水平设置且可转动的安装于所述储液槽内;

2.根据权利要求1所述的高强钢熔炼原料预处理装置,其特征在于,所述出口端上设置有圆柱形的滚圈,该滚圈的外侧设置有环形导槽;所述储液槽内安装有至少一个驱动轮,该驱动轮与所述环形导槽相接触。

3.根据权利要求2所述的高强钢熔炼原料预处理装置,其特征在于,所述储液槽上设置有进料管;该进料管的顶部为进料口,底部为导料管;该导料管插入所述进口端,且不与所述滚筒的侧壁相接触。

4.根据权利要求2所述的高强钢熔炼原料预处理装置,其特征在于,所述驱动轮包括:一个转动轮和至少两个承载轮;两个所述承载轮位于所述环形导槽的下方,且均与所述环形导槽相接触;所述储液槽的顶部还设置有驱动电机,该驱动电机具有输出轴;所述驱动电机通过该输出轴与所述转动轮相连。

5.根据权利要求1-4任一所述的高强钢熔炼原料预处理装置,其特征在于,每个所述超声波换能器与所述滚筒侧壁之间的距离为15-25mm。

6.根据权利要求5所述的高强钢熔炼原料预处理装置,其特征在于,所述储液槽的一侧设置有落料槽,该落料槽的底面的水平高度低于所述出口端的最低处;所述落料槽上设置有落料滑槽,并通过该落料滑槽与所述出口端相对接。

7.根据权利要求7所述的高强钢熔炼原料预处理装置,其特征在于,所述落料滑槽的顶部位于所述出口端最低处的下方,所述落料滑槽的底部与所述落料槽相连。

8.根据权利要求6所述的高强钢熔炼原料预处理装置,其特征在于,所述储液槽上安装有输送轮;所述输送轮的底部与所述落料槽相对应,该输送轮上设置有多个电磁铁。

9.根据权利要求8所述的高强钢熔炼原料预处理装置,其特征在于,所述储液槽上还设置有出料管,该出料管的顶部与所述输送轮的顶部相平齐。

10.根据权利要求8所述的高强钢熔炼原料预处理装置,其特征在于,所述储液槽上还设置有伺服电机,所述伺服电机与所述输送轮相连。

技术总结

本发明提供一种高强钢熔炼原料预处理装置,属于原料处理设备制造领域;本发明包括:储液槽、滚筒和多个超声波换能器;所述滚筒为两端开口的圆管形筛网结构,该滚筒具有转轴,所述转轴水平设置且可转动的安装于所述储液槽内;所述滚筒的两端分别为进口端和出口端,所述进口端的直径小于所述出口端的直径;所述储液槽内放置有清洗液,所述滚筒的侧壁位于所述清洗液的液面以下;所述储液槽的底部还设置有倾斜的圆弧板;多个所述超声波换能器固定安装在所述圆弧板的上表面,每个所述超声波换能器的顶面与所述滚筒的侧壁距离相同。本发明通过滚筒实现了连续进料,并且利用储液槽内的超声波换能器对原料在搅拌的过程中进行超声处理,不仅增强了洗涤效果,且不需消耗洗涤剂,并且满足了连续化不间断生产的需要。

技术研发人员:刘小佩,司周祥,赵豪,杨升,郑顺顺,王敏,郭雪莲

受保护的技术使用者:上海一郎合金材料有限公司

技术研发日:

技术公布日:2024/2/25

- 还没有人留言评论。精彩留言会获得点赞!