一种钠法提钒废水资源化利用工艺及设备的制作方法

本发明涉及一种钠法提钒废水资源化利用工艺及设备。

背景技术:

1、钒渣提钒技术分为焙烧法和非焙烧法,焙烧法分为钠法提钒和钙法提钒。钠法提钒是一种全球范围内广泛使用的提钒技术,主要是在含钒原料中加入氯化钠或者纯碱焙烧。钠法提钒过程中会产生大量的高盐、高氨氮、高重金属(主要是高价钒铬)废水,目前除重脱氨已有成熟可靠的工艺,但后续的大量高含盐废水尚未有效解决方法。攀钢钒钛制品厂使用多效蒸发,得到硫酸钠和氯化钠的混盐,只能当做固废处理,占用了大量的场地和处置成本。

2、专利cn114560587a也采用了蒸发结晶分离硫酸钠和氯化钠的工艺,但中间增加了冷却结晶工序。盐分离过程中交替采用蒸发结晶和冷却结晶,升温降温的过程中增加了系统能耗,但产品的纯度并没有明显的提高。专利cn210559766u采用冷冻结晶代替前述专利的冷却结晶,并且增加了纳滤设备,可以得到纯度更高的产品,但流程变得更长,系统能耗也大大增加。

3、因此本技术提供一种节能高效的废水分盐资源化利用工艺,在降低投资成本和运行成本的同时,得到满足要求的产品。

技术实现思路

1、本发明的目的在于:针对现有钠法提钒废水处理技术存在的不足,提供一种节能高效、流程简单的钠法提钒废水资源化利用工艺及设备。本工艺采用mvr热法分盐技术,将预处理后提钒废水中的硫酸钠和氯化钠分离,得到满足市售标准的硫酸钠产品和回用标准的氯化钠产品,回收的冷凝水作为厂区工业用水,实现提钒废水的零排放和资源化利用。

2、为实现上述目的,本发明采用如下的技术方案:

3、第一方面,本发明提供一种钠法提钒废水资源化利用工艺,该工艺的具体过程是:

4、1)经过提钒废水预处理系统除重除杂后的废水ph控制在6~9,依次通过冷凝水预热器和蒸汽预热器,废水温度升高至蒸发温度,进入降膜蒸发器;

5、2)废水在降膜蒸发器初步浓缩后,进入一级强制循环蒸发器进一步浓缩至溶液浓度25-35%左右;

6、3)一级强制循环蒸发器闪蒸的二次蒸汽进入降膜蒸发器作为蒸发热源,降膜蒸发器闪蒸的二次蒸汽进入1#mvr压缩机,经1#mvr压缩机增压升温后进入一级强制循环蒸发器作为一级强制循环蒸发器热源,实现热量自循环;

7、4)步骤2)得到的浓缩液进入二级强制循环蒸发器进一步蒸发,析出大量的硫酸钠固体,控制二级强制循环蒸发器中硫酸钠固体浓度10%~20%进入硫酸钠稠厚罐,硫酸钠固体在硫酸钠稠厚罐中浓度升高到35%~50%;

8、5)硫酸钠稠厚罐中的固体物料进入硫酸钠一级离心机,进行固液分离,硫酸钠稠厚罐中的硫酸钠母液进入硫酸钠母液罐,同时硫酸钠一级离心机离心后的硫酸钠母液也进入硫酸钠母液罐,硫酸钠母液罐的出口连接二级强制循环蒸发器,循环取样检测硫酸钠母液罐中硫酸钠母液中的氯离子含量,若硫酸钠母液中氯离子含量低于180000mg/l,则硫酸钠母液再次进入二级强制循环蒸发器,直至硫酸钠母液中氯离子含量不低于180000mg/l,且不高于200000mg/l时,硫酸钠固体进入洗盐罐洗去氯化钠,一部分硫酸钠母液进入氯化钠强制循环蒸发器,继续蒸发结晶,得到含有少量杂质的氯化钠固体,控制氯化钠强制循环蒸发器中固体浓度10%~20%进入氯化钠稠厚罐,氯化钠固体在氯化钠稠厚罐中浓度升高到35%~50%;

9、6)洗盐罐中的物料进入硫酸钠二级离心机进行固液分离,离心母液返回洗盐罐,循环取样检测洗盐罐的洗盐母液中氯离子含量,使洗盐母液氯离子含量控制在不高于120000mg/l,此时洗盐母液返回二级强制循环蒸发器,硫酸钠二级离心机的固体出料进入硫酸钠干燥包装系统处理后,得到纯度≥98.5%的硫酸钠产品;若洗盐母液氯离子含量高于120000mg/l时则一直进行洗盐循环,并更换洗盐水,洗盐罐出来的洗盐母液进入二级强制循环蒸发器,再继续供应,保证硫酸钠的品质;

10、7)步骤4)中二级强制循环蒸发器闪蒸的二次蒸汽经过洗汽罐后,进入2#mvr压缩机,经过2#mvr压缩机增压升温后进入二级强制循环蒸发器作为蒸发热源,实现热量自循环;控制步骤7)洗汽罐中循环清洗水的总含盐量tds不超过10000mg/l,保证二级强制循环蒸发器冷凝水水质;

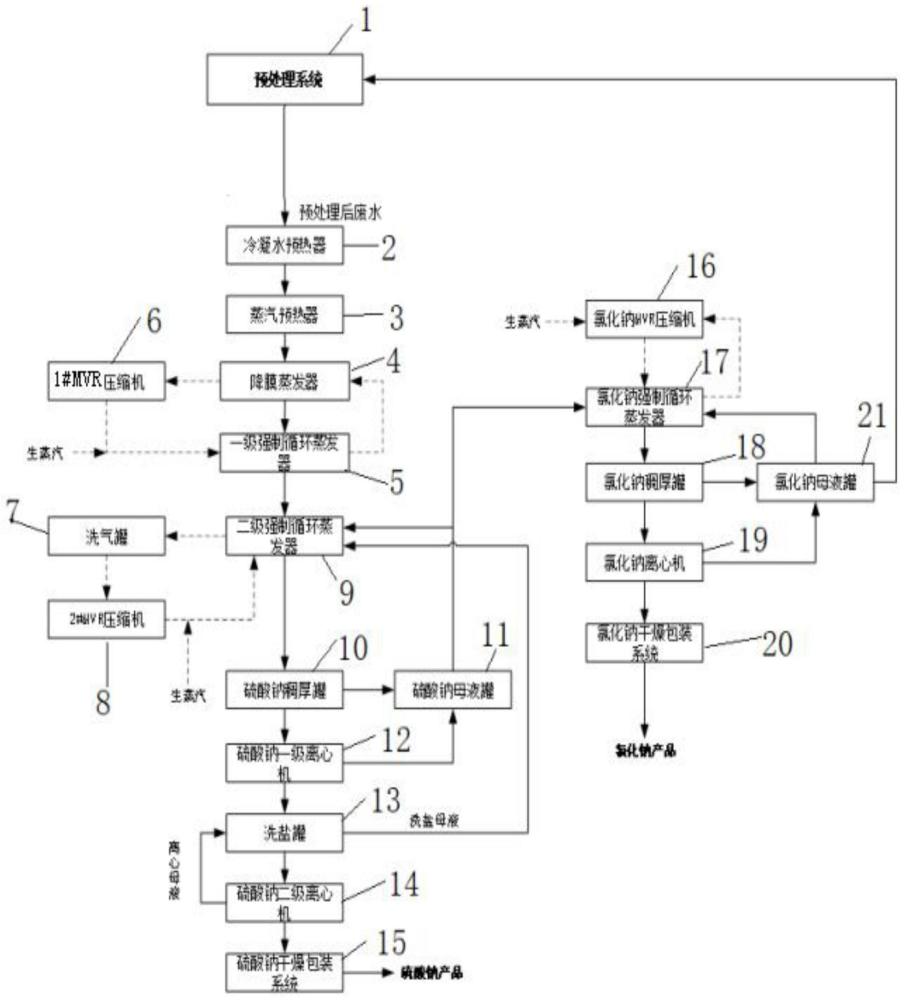

11、8)步骤5)中的一部分硫酸钠母液进入氯化钠强制循环蒸发器,继续蒸发结晶,得到含有少量杂质的氯化钠固体,控制氯化钠强制循环蒸发器中固体浓度10%~20%进入氯化钠稠厚罐,氯化钠固体在氯化钠稠厚罐中浓度升高到35%~50%;

12、9)氯化钠稠厚器中的物料进入氯化钠离心机进行固液分离,氯化钠母液返回氯化钠强制循环蒸发器继续蒸发,氯化钠固体进入氯化钠干燥包装系统,得到氯化钠含量≥85%的氯化钠产品,通过氯离子的浓度控制能达到工厂回用标准;

13、10)步骤8)中氯化钠强制循环蒸发器闪蒸的二次蒸汽进入氯化钠mvr压缩机,经过氯化钠mvr压缩机增压升温后进入氯化钠强制循环蒸发器作为蒸发热源,实现热量自循环;

14、11)步骤9)中的氯化钠母液根据杂质富集程度,确定返回提钒废水预处理系统的量。

15、优选的,本发明采用mvr蒸发技术,但采用多效蒸发可以得到相同的效果,但相应的,运行成本会大大增加。

16、所用2#mvr压缩机、1#mvr压缩机、氯化钠mvr压缩机的进出口蒸汽温升不低于16℃,优选的,进出口蒸汽温升选用20℃。

17、第二方面,本发明提供一种钠法提钒废水资源化利用设备,所述设备包括用于除杂的预处理系统、冷凝水预热器、蒸汽预热器、降膜蒸发器、一级强制循环蒸发器、1#mvr压缩机、二级强制循环蒸发器、2#mvr压缩机、洗气罐、硫酸钠稠厚罐、硫酸钠一级离心机、硫酸钠母液罐、洗盐罐、硫酸钠二级离心机、硫酸钠干燥包装系统、氯化钠强制循环蒸发器、氯化钠稠厚罐、氯化钠mvr压缩机、氯化钠母液罐、氯化钠离心机、氯化钠干燥包装系统,

18、预处理系统的出口依次连接冷凝水预热器、蒸汽预热器、降膜蒸发器,降膜蒸发器的废水出口连接一级强制循环蒸发器,一级强制循环蒸发器的二次蒸汽出口连接降膜蒸发器的蒸汽入口,降膜蒸发器的蒸汽出口连接1#mvr压缩机的入口,1#mvr压缩机的出口经生蒸汽管道连接一级强制循环蒸发器;

19、所述一级强制循环蒸发器的废水出口连接二级强制循环蒸发器,二级强制循环蒸发器的硫酸钠液体出口连接硫酸钠稠厚罐,硫酸钠稠厚罐的固体出口依次连接硫酸钠一级离心机、洗盐罐、硫酸钠二级离心机、硫酸钠干燥包装系统;所述硫酸钠二级离心机的母液出口连接洗盐罐的液体入口,洗盐罐的母液出口连接二级强制循环蒸发器的液体入口;

20、所述硫酸钠一级离心机和硫酸钠稠厚罐的母液出口均连接硫酸钠母液罐入口,硫酸钠母液罐的出口一方面连接二级强制循环蒸发器的液体入口,另一方面连接氯化钠强制循环蒸发器的液体入口;所述二级强制循环蒸发器的蒸汽出口依次连接洗气罐和2#mvr压缩机,2#mvr压缩机的出口连接二级强制循环蒸发器的蒸汽入口;

21、所述氯化钠强制循环蒸发器的液体出口依次连接氯化钠稠厚罐、氯化钠离心机、氯化钠干燥包装系统;所述氯化钠稠厚罐和氯化钠离心机的母液出口均连接氯化钠母液罐,氯化钠母液罐一方面连接氯化钠强制循环蒸发器的液体入口,另一方面连接预处理系统;

22、所述氯化钠强制循环蒸发器的蒸汽入口和蒸汽出口分别连接氯化钠mvr压缩机的出口和蒸汽入口,所述氯化钠mvr压缩机的入口同时连接生蒸汽管道。

23、与现有技术相比,本发明的有益效果是:

24、本发明所提供的一种钠法提钒废水资源化利用工艺,可以实现提钒废水的零排放和资源化利用。通过本工艺的实施,能够得到纯度稳定在98.5%以上的硫酸钠产品,产品品质满足gb/t6009-2014《工业无水硫酸钠》ii类一等品的要求,到达市售标准。氯化钠mvr蒸发结晶系统可得到氯化钠含量85%以上的氯化钠产品,满足钒厂回用的要求,实现氯化钠的循环利用,降低氯化钠的采购成本。设置洗气罐使得从各蒸发器得到的冷凝水电导率不超过400μs/cm,减轻了蒸发气体夹带液体现象,满足厂区回用水水质要求,节约了水资源。仅采用mvr热法分盐即可得到满足市售标准的硫酸钠产品和回用标准的氯化钠产品。和多效蒸发相比,降低了运行成本,并且无冷却结晶或冷冻结晶工序,系统能耗也大大降低。通过本工艺的实施,可以实现提钒废水处理的零排放和资源化利用,具有很好的经济效益和社会效益。目前,该工艺已成功实施,各项指标均达到设计要求,具有很好的应用推广前景。

25、本发明给出了钠法提钒废水资源化利用设备的连接过程,在不加入冷冻结晶或冷却结晶过程仍能得到满足市售标准的硫酸钠产品和回用标准的氯化钠产品。

- 还没有人留言评论。精彩留言会获得点赞!