一种红土矿湿法冶炼渣深度脱硫的方法及装置与流程

本发明涉及一种冶炼渣脱硫的方法,具体涉及一种红土矿湿法冶炼渣深度脱硫的方法及装置,属于固体废物回收利用。

背景技术:

1、近年来,随着新能源产业的迅猛发展,红土矿湿法冶炼已成为备受关注的投资项目,自中冶瑞木采用高压酸浸成功后,其工艺被陆续推出。采用高压酸浸及其精炼工艺处理红土镍矿可以获得硫酸镍、硫酸钴等产品,用于制造电池材料,对于新能源产业的原料供应至关重要,且工艺运营成本较低,拥有极强的竞争优势。

2、然而,红土镍矿高压酸浸过程中会产生大量的湿法冶炼渣,据统计,每生产1万吨镍,会产生100-120万吨湿法渣(干基)。现如今,湿法渣的处理方式仅仅是深海填埋和建设尾矿库堆存,深海填埋会污染周边海洋环境,建设尾矿库浪费大量土地,且尾矿库可能受到地震、风暴、洪水等自然灾害的影响,导致其结构破裂或溃坝,引发灾难性后果。红土矿湿法冶炼渣中,fe含量高达30-50%,相关研究表明,以其为原料炼生铁几乎是其资源化的唯一途径,然而渣中含量大量的硫,湿法渣脱硫成为了实现其资源化的必要途径。本专利采用烘干破碎—悬浮焙烧技术,在高温还原气氛反应器中使湿法渣处于旋流悬浮状态与还原剂充分反应,在几十秒内实现红土矿湿法冶炼渣的快速动态脱硫。

技术实现思路

1、针对现有技术存在的问题,本发明的第一个目的在于提供了一种红土矿湿法冶炼渣深度脱硫的方法,该方法基于还原式脱硫原理,在还原性气氛下大幅降低硫酸根转化为二氧化硫的反应温度,并且在反应的过程中,物料处于悬浮状态,由于物料粒度细小、比表面积大、在高温还原气氛反应器中,与还原剂接触充分,相比于传统工艺,其反应速度更快,脱硫效果更好。

2、本发明的第二个目的在于提供一种红土矿湿法冶炼渣深度脱硫的装置,该装置中烘干破碎机集烘干与粉碎于一体,能处理含水量较高的湿法冶炼渣,处理后湿法冶炼渣中水含量<2wt%、粒度<5mm,且处理效率高,通过多级悬浮预热和悬浮焙烧装置在保证热量有效利用率的同时,实现了物料的深度脱硫,且系统整体的烟气量小,烟气中so2的浓度较高,有利于so2的回收利用。

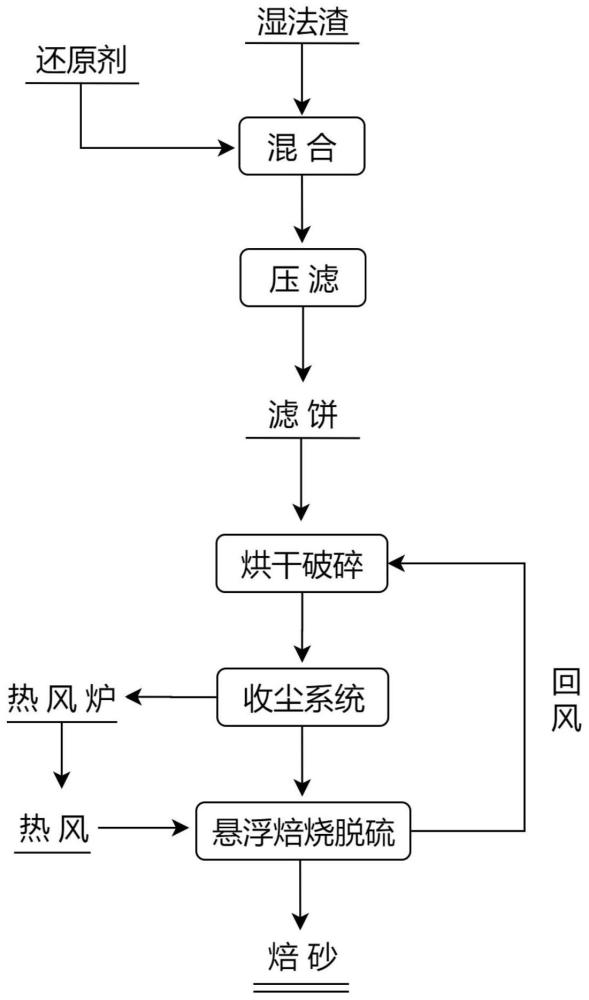

3、为实现上述技术目的,本发明提供了一种红土矿湿法冶炼渣深度脱硫的方法,将冶炼渣与还原剂混合均匀后,依次经压滤、粉碎、烘干预处理、焙烧预热和悬浮还原后,即完成脱硫;

4、所述还原剂为含有粉煤的固态还原剂;所述冶炼渣中与还原剂的添加量按s与c的质量比为1~5:1。

5、红土矿湿法冶炼渣中,fe含量高达30-50%,以其为原料炼生铁几乎是其资源化的唯一途径,然而渣中硫含量偏高(2-7%),冶炼渣脱硫成为了实现其资源化的必要途径。红土矿湿法渣中的硫以so42-形式存在,多存在于铁矾、石膏等物质中,其高温热分解的典型化学反应方程如下:

6、2caso4·2h2o=2cao+2so2+o2+4h2o

7、2kal(so4)2·12h2o=k2o+al2o3+4so2+2o2+24h2o

8、热力学数据表明,上述反应开始发生的温度分别为1700℃和1300℃,但处于还原性气氛时,比如有co气体存在,上述反应的开始发生温度会大幅降低至500-700℃。因此,本发明中所采用的还原剂必须配加适量的粉煤,从而保证悬浮还原过程中还原性气氛保持在合适的浓度范围内。

9、作为一项优选的方案,所述冶炼渣为红土镍矿高压酸浸渣和/或红土镍矿高压酸浸渣与铁铝渣混合中和后得到的尾渣。

10、作为一项优选的方案,所述冶炼渣的含水率为30~40%,其干基主要成分的质量百分比为:铁30~60%,二氧化硅6~12%,三氧化二铝4~12%,总硫2~7%。

11、作为一项优选的方案,所述固态还原剂还含有兰炭、无烟煤、烟煤和焦炭中的至少一种。

12、作为一项优选的方案,所述冶炼渣中与还原剂的添加量按s与c的质量比为1~3:1。

13、作为一项优选的方案,所述还原剂含有无烟煤、兰炭和焦炭中的一种时,粉煤的掺量为冶炼渣质量的3~6%。

14、作为一项优选的方案,所述还原剂含有烟煤时,粉煤的掺量为冶炼渣质量的4~10%。

15、作为一项优选的方案,所述烘干预处理后将物料破碎再通过收尘系统转移至焙烧预热工序;所述收尘系统收集的物料含水量<2%,粒度<5mm。

16、作为一项优选的方案,所述焙烧预热过程为悬浮预热,预热至温度为750~1000℃转移至悬浮还原工序。

17、作为一项优选的方案,所述悬浮还原工序的反应温度为750~1000℃,时间为5~120s。

18、本发明还提供了一种红土矿湿法冶炼渣深度脱硫的装置,用于实施上述任意一项所述的方法,对红土矿湿法冶炼渣进行深度脱硫;

19、所述装置包括烘干破碎机(2)和位于烘干玻碎机上的给料仓(1),烘干破碎机出料口连接袋式除尘器(3),袋式除尘器底部为管道装收尘系统(4),收尘系统出料口通过风机(5)与悬浮预热器(7)相连,悬浮预热器出料口与悬浮还原器(9)相连,悬浮预热器与悬浮还原器的底部均开有进风口,底部均开有出风口,热风由热风炉(6)通过管道进入进风口,加热物料后通过出风口进入回风管道(12)循环回烘干破碎机中,最终经过袋式除尘器净化,从其顶部出风口进入热风炉。

20、作为一项优选的方案,所述悬浮预热器由3~5级预热器组成,物料根据温度是否达标选择进入悬浮换热器或下一级预热器继续预热。

21、作为一项优选的方案,所述悬浮还原器由1~2级并联式还原器组成,还原器上底部侧壁开设有悬浮还原器出料口(10)。

22、本发明还提供了一种红土矿湿法冶炼渣深度脱硫的装置的应用,用于实施上述任意一项所述的深度脱硫方法。冶炼渣与还原剂混合均匀后压制为含水率≤30%的滤饼,通过给料仓进入烘干破碎机,蒸发大部分水分并破碎为小颗粒,然后在高速回转转子和弧形板作用下,进入收尘系统收集,经除尘后依次进入悬浮预热器和悬浮换热器,脱硫产生的含硫烟气与换热后得热风通过回风管道进入袋式除尘器,并从其顶部出风口进入热风炉。

23、相对于现有技术,本发明的有益技术效果为:

24、1)本发明所提供的深度脱硫方法基于还原式脱硫原理,在还原性气氛下大幅降低硫酸根转化为二氧化硫的反应温度,并且在反应的过程中,物料处于悬浮状态,由于物料粒度细小、比表面积大、在高温还原气氛反应器中,与还原剂接触充分,相比于传统工艺,其反应速度更快,脱硫效果更好。

25、2)本发明所提供的装置中,烘干破碎机集烘干与粉碎于一体,能处理含水量较高的湿法冶炼渣,处理后湿法冶炼渣中水含量<2wt%、粒度<5mm,且处理效率高,通过多级悬浮预热和悬浮焙烧装置在保证热量有效利用率的同时,实现了物料的深度脱硫,且系统整体的烟气量小,烟气中so2的浓度较高,有利于so2的回收利用。

26、3)本发明所提供的技术方案中,通过本发明所提供的装置实施本发明所提供的脱硫方法,可实现冶炼渣的深度脱硫,经测试,冶炼渣中总硫含量为2~7%时,经深度脱硫后,总硫含量<0.2%,冶炼渣中fe、al和ca等元素均无损耗,且装置的占地面积小,集成度高,可大幅减少前期投资,适合连续工业化应用。

- 还没有人留言评论。精彩留言会获得点赞!