一种含盐、混酸废水的处理工艺及系统的制作方法

本发明属于废水回收处理术领域,尤其是涉及一种含盐、混酸废水的处理工艺及系统。

背景技术:

1、化工废液大多数具有酸浓度高、有机物含量多、色度高、含盐量大、水质成分复杂、可生化性差等特点。当使用常规的物化,生化工艺无法满足处理要求时,需要采用多各种物理化学、高级氧化(aops)等手段对化工工艺废液进行预处理后,再采用蒸发结晶工艺进行除盐。现有蒸发结晶技术处理高浓高有机废水一般采用多效蒸发器和机械式蒸汽再压缩蒸发器。

2、现有技术原理多采用在真空负压方式,来实现溶液低温沸腾,如机械蒸汽再压缩技术(mvr)、多效蒸发技术(mee)等。高负压的蒸发条件要求设备选材具有足够的结构强度和厚度,混酸条件下要求材质具有优良的抗腐蚀性。需要选择目前市面上的贵金属材料,如哈氏合金、钛金属等。或者用比较复杂的衬防腐材料的工艺,工艺难度大、防腐效果及使用年限有待验证。

3、mvr、mee均需要大功率的真空泵,且真空系统易受到低沸物、挥发性物质、盐分等影响。盐酸挥发酸雾,部分热分解盐分如氯化铵、三乙胺乙酸盐等皆会对真空系统产生酸雾腐蚀,对真空泵的材质和寿命都有致命影响,设备关键组件造价提高。若采用精馏塔对废液进行精馏分离,对精馏塔的耐腐蚀性要求极高,现有的贵金属材质较难满足高浓度盐酸的腐蚀。若采用耐腐蚀强的材质或者工艺进行,整体塔器整体用料量大、造价过于高昂,企业无法承受。

4、目前蒸发技术在溶液沸腾时,尤其是含有大量有机物的体系中,易产生泡沫和焦油(有机物皂化产生泡沫,有机物高温缩聚产生焦油),泡沫进入冷凝相,使得出水水质差,对分离组分的品质影响大,对回收利用产生不利影响,焦油对蒸发过程换热有影响还不易剥离。

5、浓缩蒸发时多是采用酸碱中和方式进行处理,后对中性体系进行浓缩蒸发,既增加了药剂中和费用、废水处理能耗(盐分增加),又带来了结晶杂盐的处理问题,其废液处理费用居高不下,增加企业负担。

技术实现思路

1、本发明的目的就是为了克服上述现有技术存在的缺陷而提供一种含盐、混酸废水的处理工艺及系统。

2、本发明的目的可以通过以下技术方案来实现:

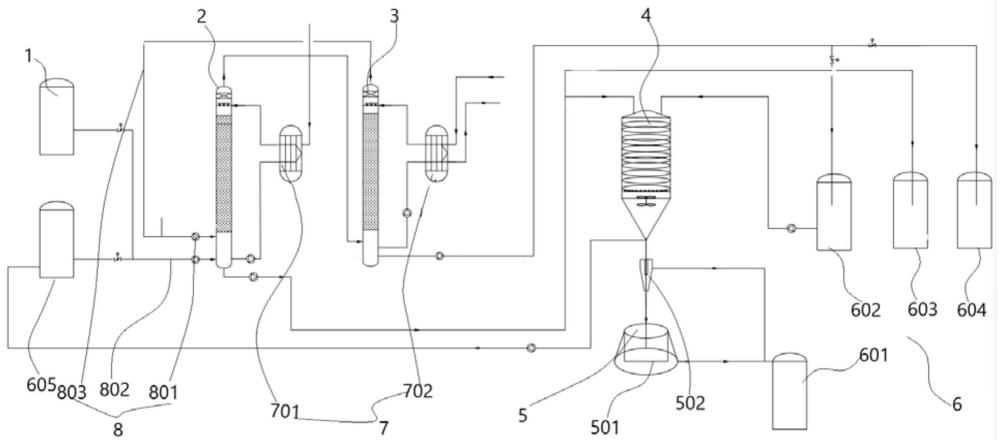

3、本发明第一方面提供了一种含盐、混酸废水的处理系统,该系统包括:

4、废水储存罐;

5、蒸发塔,其与所述废水储存罐连通并对废水进行蒸发;

6、冷却塔,其与所述蒸发塔上出口连通并对所述蒸发塔上出口蒸汽进行低温冷凝;

7、萃取分离器,其与所述蒸发塔下出口连通并对所述蒸发塔下出口蒸发得到的浓缩液进行萃取;

8、离心单元,其与所述萃取分离器连通并对萃取分离器萃取后的固相混合物进行固液分离;以及

9、储存单元,其具有多个储存罐且分别与所述蒸发塔、冷却塔、萃取分离器、以及离心单元连通。

10、进一步地,还包括供气单元;

11、所述供气单元包括:

12、鼓风机,其与所述蒸发塔连通;

13、其中,鼓风机向所述蒸发塔通入空气、或氮气,用以增加蒸发的反应速率、以及提供蒸发动力;

14、氮气源,其与所述蒸发塔连通并用以提供蒸发动力;以及

15、氮气循环管道,其两端分别连通蒸发塔和冷却塔使氮气在所述蒸发塔和冷却塔内循环。

16、其中,鼓风机的使用适用于有毒有害物质无爆炸极限情况,氮气源的使用适用于有毒有害物质有爆炸极限情况。

17、进一步地,还包括换热单元;

18、所述换热单元包括:

19、第一换热器,其与所述蒸发塔连通并用以提供所述蒸发塔进行蒸发所需的热量;以及

20、第二换热器,其余所述冷却塔连通并用以提供所述冷却塔进行低温冷凝时所需的冷冻水。

21、进一步地,所述储存单元包括:

22、第一储存罐,其与所述离心单元连接并用于存储所述离心单元离心后的产物;

23、第二储存罐,其分别与所述冷却塔、以及萃取分离器连通,所述第二储存罐用以向所述萃取分离器提供萃取剂;

24、第三储存罐,其与所述蒸发塔连接并用以接收所述蒸发塔蒸发后得到的产物;

25、第四储存罐,其与所述冷却塔连接并用以接收所述冷却塔低温冷凝后得到的产物;以及

26、第五储存罐,其一端与所述萃取分离器连通,另一端与所述蒸发塔连通,并将所述萃取分离器萃取的上清液输入到所述蒸发塔中。

27、进一步地,所述离心单元包括:

28、旋流器,其与所述萃取分离器连通并进行固液分离;以及

29、离心机,其与所述旋流器并用以离心分离。

30、本发明还提供了一种含盐、混酸废水的处理工艺,采用上述的一种含盐、混酸废水的处理系统执行,该废水含有磷酸、盐酸、及dmf,该处理工艺包括以下步骤:

31、s1:一次蒸发:将废水通入蒸发塔中进行一次蒸发,并将一次蒸发得到的蒸汽通入冷却塔中低温冷凝得到盐酸,并将盐酸通入到第四储存罐储存,蒸发塔中剩余为一次浓缩液;

32、s2:萃取:将s1中的一次浓缩液通入萃取分离器进行萃取分离,得到一次萃取上清液通入到第五储存罐中、并得到萃取固相混合物;

33、s3:二次蒸发:将s2中第五储存罐中的一次萃取上清液通入到蒸发塔中进行二次蒸发,其中二次蒸发的蒸汽通入冷却塔中进行低温冷凝得到第一产物,蒸发塔中剩余为dmf,将dmf通入到第三储存罐储存;

34、s4:离心:将s2中的萃取固相混合物通过旋流器、离心机后得到磷酸,将磷酸通入到第一储存罐储存。

35、进一步地,在s1中,一次蒸发的温度为20℃~95℃。

36、进一步地,在s2中,萃取时,由第二储存罐向萃取分离器中加入二硫化碳;

37、在s3时,所述第一产物为二硫化碳,第一产物再通入到第二储存罐中。

38、进一步地,在s3中,二次蒸发的温度为10℃-40℃。

39、进一步地,在s1和s3中,低温冷凝的温度为-15℃-0℃。

40、优选的,在s1中,一次蒸发的温度为65℃-95℃。

41、更优选的,在s1中,一次蒸发的温度为85℃。

42、优选的,在s3中,二次蒸发的温度为40℃。

43、优选的,在s1和s3中,低温冷凝的温度为-10℃。

44、需要说明的是,蒸发塔设置的温度根据实际情况有所不一,在标准大气压下,对低沸点溶剂可以根据其沸点设置蒸发温度,如:甲醇64.7℃,丙酮56.48℃,二硫化碳46.2℃。水分及酸性气体从液相向气相体系转移,不断带走温度,而在第一换热器由饱和蒸汽向其提供气化所需热量。

45、因为蒸发温度较低,体系蒸发过程中,常压或者微正压的条件,最先出来的是水蒸汽,然后出来的为盐酸酸雾,经过冷凝,可根据产酸浓度,分段收集。区分出稀酸、浓酸后能确定其资源化利用的具体用途。此过程,避免了沸腾和泡沫累积对产水水质的影响。

46、需要说明的是,本技术对供气单元的限定仅仅是提供蒸发动力、以及提供风力增快蒸发过程,并不是对此进行限定,蒸发在低温状态下,通过鼓风的方式促使水在空气中的含湿率不断增加,后经过低温冷凝不断脱除废液中的水分。此过程是利用盐酸挥发性大的特性,升高温度后盐酸能比较容易地离开物料体系经冷凝后收集。在此温度和压力条件下,如dmf、磷酸及盐分则不会轻易被氮气带离蒸发塔。

47、需要说明的是,冷却塔中主要发生以下过程,蒸发后的携带水分、酸性气体的空气进行冷凝,携带溶剂类的低沸有机物的氮气进行深冷(温度控制-15℃~0℃)冷凝,氮气可以循环使用。含有水分或者酸性气体的湿空气与洗涤液体进行逆流接触,温度降低,空气中水分、酸性气体释放凝结成为液体,热量经换热单元被冷冻水带走。

48、需要说明的是,对蒸发塔和冷却塔的材质不进行限定,在本技术中,蒸发塔和冷却塔采用造价便宜的规整填料塔的形式,材质为塑基,避免了强酸介质及卤族盐分对设备腐蚀的影响。降低了蒸发设备的投资造价及药剂投加费用,既可以用来分离盐酸,还可利用沸点差分离磷酸及萃取剂和含盐废水。蒸发塔和冷却塔顶部均设有丝网除沫器,用于去除二次蒸汽分离后夹带的液滴,防止产品掺杂、损耗或者冷冻水被污染。

49、与现有技术相比,本发明具有以下有益效果:

50、(1)本技术实现废水、废液资源化利用。以含有盐酸、磷酸、dmf的废水为例,盐酸在空气的吹脱作用下,从混合体系中分离,并且在冷凝相中回收;磷酸、dmf会因其正压且蒸发温度低而留在体系内,作为浓缩后混合产品进入下一道工序中,继续蒸发可以段收集。区分出不同产物后,能确定其资源化利用的具体用途,具有较强的经济性。

51、(2)本技术设备材料简单,成本较低,耐腐蚀性强。蒸发塔和冷却塔可采用造价便宜的塑料填料塔的形式,避免了强酸介质及卤族盐分对设备腐蚀的影响,降低了蒸发设备的投资造价及药剂投加费用。既可以用来分离盐酸,还可利用沸点差分离磷酸、萃取剂和含盐废水。

52、(3)本技术实现原料回收再利用。以含有盐酸、磷酸、dmf的废水为例,dmf及cs2体系,经过蒸发回收溶剂,萃取剂可循环再次使用且消耗率较少;剩余较高沸点的dmf作为原料粗制品排放进入储罐待纯化使用。

53、(4)本技术减少了沸腾和泡沫累积对产水水质的影响。以含有盐酸、磷酸、dmf的废水为例,因为蒸发温度较低,体系蒸发过程中,常压或者微正压的条件,最先蒸发出水蒸汽,然后为盐酸酸雾,经过冷凝可根据产酸浓度,分段收集。因此有效避免了沸腾和泡沫的产生和积累。

54、(5)本技术工艺的推广性、可复制性强。对于含有不同沸点的污染物废水,可根据蒸发温度,回收原料。

- 还没有人留言评论。精彩留言会获得点赞!