一种化工废水低温生物脱氮系统及方法与流程

本发明属于废水处理,具体涉及一种化工废水低温生物脱氮系统及方法。

背景技术:

1、聚醚生产废水是有机化工难降解废水中难度较大的一类废水,其废水含大量大分子聚合物,废水cod值较高,废水b/c低,具有生物可降解性差等特点,这些废水必须进行处理,否则将对环境产生污染。烷基酚聚氧乙烯醚易起泡,含聚醚的废水直接进入生化好氧系统会产生大量泡沫,影响污水生化装置正常运行。目前处理同类有机化工废水的方法主要有:常规生化法,高级氧化法、组合生化法、铁碳微电解—曝气生物滤池法等,废水经处理后一般仅达到标准。这些工艺系统流程长,设备、结构复杂,不利于运行和管理。

技术实现思路

1、为解决上述问题,本发明公开了一种化工废水低温生物脱氮系统及方法。

2、为达到上述目的,本发明的技术方案如下:

3、本发明提供一种化工废水低温生物脱氮方法,包括以下步骤:

4、(1)将化工废水加入预处理池中,预处理池中排列摆放石墨烯电极,电极板间加入活性炭负载金属催化剂,保持含醚废水温度为25-40℃,反应3-4h,得到预处理水;

5、(2)将预处理水转移至调节池,加入硫酸亚铁,搅拌反应10-30min后,至高效浅层气浮装置运作3-5min后,得到上清水;

6、(3)将上清水转至第一低温生物脱氮池的第一强化脱氮区,25-40℃,ph为7-9,曝气溶解氧浓度为0.2-0. 8mg/l脱氮处理4-5h后沉降,之后经过第一生物复合载体脱氮区,25-40℃,ph为7-9,曝气保持溶解氧浓度为0.2-0. 8mg/l,脱氮处理20-30min后,得到一级脱氮水;

7、(4)将一级脱氮水至第二低温生物脱氮池的第二强化脱氮区,25-40℃,ph为7-9,曝气溶解氧浓度为0.6-1mg/l脱氮处理20-60min后沉降,之后再经过第二生物复合载体脱氮区,25-40℃,ph为7-9,曝气保持溶解氧浓度为0.6-1mg/l脱氮处理10-15min后,上清液排出;

8、所述第一强化脱氮区或第二强化脱氮区内设置附着脱氮菌的凝胶,所述第一生物复合载体脱氮区或第二生物复合载体脱氮区中的生物复合载体为附着脱氮菌的蜂窝状活性炭。

9、进一步地,步骤(1)中活性炭负载金属催化剂的金属为pb和fe,或者pb和 cu,或者cu和fe;

10、活性炭负载金属催化剂的制备方法,包括以下步骤:将第一金属源与活性炭按质量比为0.8-1.5:1加入,在30-50℃下搅拌1-2h后,将第二金属源加入,进行搅拌1-2h,静置4-5h倒出溶液后烘干,得到活性炭负载金属催化剂,第二金属源与活性炭的质量比为0.8-1.5:1;

11、所述第一金属源为氧化铁、氧化铜中的一种,所述第二金属源为氧化铜、pb中的一种。

12、进一步地,步骤(2)中,硫酸亚铁与预处理水的质量比为0.2-0.6:1000。

13、进一步地,步骤(3)和 步骤(4)中,按c:n:p为 150:6:1添加,保持总磷浓度为10-12mg/l。

14、进一步地,步骤(3)和步骤(4)中,第一强化脱氮区和第二强化脱氮区内投加活性污泥、脱氮菌和凝胶,首次使用活性污泥的浓度为10-500g/l,通过曝气将活性污泥和脱氮菌附着于凝胶上;第一生物复合载体脱氮区和第二生物复合载体脱氮区内投加活性污泥、脱氮菌和生物复合载体,首次使用活性污泥的浓度为10-500g/l,通过曝气将活性污泥和脱氮菌附着于生物复合载体上。

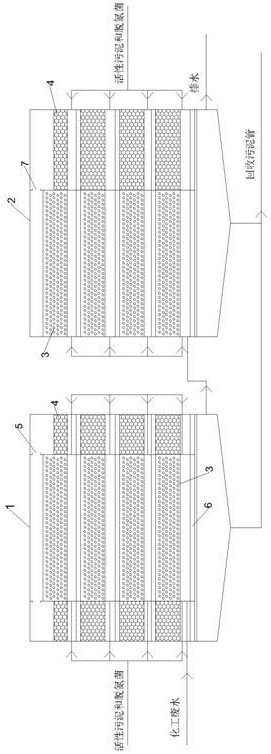

15、本发明还提供一种如上所述的处理方法使用的化工废水低温生物脱氮系统,包括依次连接的第一低温生物脱氮池和第二低温生物脱氮池,第一低温生物脱氮池包括中心设置的第一强化脱氮区和环绕第一强化脱氮区设置的第一生物复合载体脱氮区,第一强化脱氮区底部设置有第一支撑板,第一支撑板上设置有多个第一曝气脱氮单元,第一曝气脱氮单元包括底部的曝气装置和上部的凝胶区,凝胶区通过上下网板支撑,凝胶区和曝气装置间设有活性污泥和脱氮菌进料口,最底部的凝胶区和曝气装置间还设有化工废水进口,强化脱氮区顶部设有多个第一溢流口;第一生物复合载体脱氮区同第一强化脱氮区相同结构设置,不同的是将凝胶换成蜂窝状活性炭,底部支撑板上设置多个通孔;

16、第二低温生物脱氮池包括左右设置的第二强化脱氮区和第二生物复合载体脱氮区,第二强化脱氮区底部设置有第二支撑板,第二支撑板上设置有多个第二曝气脱氮单元,第二曝气脱氮单元包括底部的曝气装置和上部的凝胶区,凝胶区通过上下网板支撑,凝胶区和曝气装置间设有活性污泥和脱氮菌进料口,最底部的凝胶区和曝气装置间还设有一级脱水进口,强化脱氮区顶部与第二生物复合载体脱氮区连接处设有多个第二溢流口;第二生物复合载体脱氮区同第二强化脱氮区相同结构设置,不同的是将凝胶换成蜂窝状活性炭,底部支撑板上设置多个通孔。

17、进一步地,第一低温生物脱氮池底部为第一污泥沉淀区,第二低温生物脱氮池底部为第二污泥沉淀区,第一污泥沉淀区上部的一级脱氮水出口连接一级脱氮水进口,第一污泥沉淀区底部的第一污泥出口与第二污泥沉淀区底部的第二污泥出口共同排进回收污泥管排入回收污泥池,第二污泥沉淀区顶部设置排水口。

18、进一步地,第一强化脱氮区的填充率为30-40%,第一生物复合载体脱氮区的填充料为25-35%。

19、进一步地,第二强化脱氮区的填充率为20-30%,第二生物复合载体脱氮区的填充料为20-30%。

20、进一步地,第一低温生物脱氮池中的脱氮装置可双向曝气,第二低温生物脱氮池中的脱氮装置可双向曝气。

21、本发明的有益效果为:

22、本发明一种化工废水低温生物脱氮方法,先进行预处理化工废水,降低化工废水的cod,降低废水毒性,有助于后续处理,加入硫酸亚铁絮凝,然后再经过高效浅层气浮装置处理,解决了后续在生化处理中易起泡、难生化的问题,既可使废水发泡性能大幅下降,又可提高废水生化性,降低废水化学需氧量(cod)。

23、本发明一种化工废水低温生物脱氮系统,设置第一低温生物脱氮池和第二低温生物脱氮池,多重脱氮,提高降酚与脱氮效率、逐级减少酚类化合物对硝化和反硝化的抑制作用,分区富集优势菌群。脱氮系统配合脱氮方法,高效处理化工废水,高标准排水。

技术特征:

1.一种化工废水低温生物脱氮的方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种化工废水低温生物脱氮的方法,其特征在于,步骤(1)中活性炭负载金属催化剂的金属为pb和fe,或者pb和 cu,或者cu和fe;

3.根据权利要求1所述的一种化工废水低温生物脱氮的方法,其特征在于,步骤(2)中,硫酸亚铁与预处理水的质量比为0.2-0.6:1000。

4.根据权利要求1所述的一种化工废水低温生物脱氮的方法,其特征在于,步骤(3)和步骤(4)中,按c:n:p为 150:6:1添加,保持总磷浓度为10-12mg/l。

5.根据权利要求1所述的一种化工废水低温生物脱氮的方法,其特征在于,步骤(3)和步骤(4)中,第一强化脱氮区和第二强化脱氮区内投加活性污泥、脱氮菌和凝胶,首次使用活性污泥的浓度为10-500g/l,通过曝气将活性污泥和脱氮菌附着于凝胶上;第一生物复合载体脱氮区和第二生物复合载体脱氮区内投加活性污泥、脱氮菌和生物复合载体,首次使用活性污泥的浓度为10-500g/l,通过曝气将活性污泥和脱氮菌附着于生物复合载体上。

6.一种如权利要求1-5任一项所述的处理方法使用的化工废水低温生物脱氮系统,其特征在于,包括依次连接的第一低温生物脱氮池和第二低温生物脱氮池,第一低温生物脱氮池包括中心设置的第一强化脱氮区和环绕第一强化脱氮区设置的第一生物复合载体脱氮区,第一强化脱氮区底部设置有第一支撑板,第一支撑板上设置有多个第一曝气脱氮单元,第一曝气脱氮单元包括底部的曝气装置和上部的凝胶区,凝胶区通过上下网板支撑,凝胶区和曝气装置间设有活性污泥和脱氮菌进料口,最底部的凝胶区和曝气装置间还设有化工废水进口,强化脱氮区顶部设有多个第一溢流口;第一生物复合载体脱氮区同第一强化脱氮区相同结构设置,不同的是将凝胶换成蜂窝状活性炭,底部支撑板上设置多个通孔;

7.根据权利要求6所述的一种化工废水低温生物脱氮系统,其特征在于,第一低温生物脱氮池底部为第一污泥沉淀区,第二低温生物脱氮池底部为第二污泥沉淀区,第一污泥沉淀区上部的一级脱氮水出口连接一级脱氮水进口,第一污泥沉淀区底部的第一污泥出口与第二污泥沉淀区底部的第二污泥出口共同排进回收污泥管排入回收污泥池,第二污泥沉淀区顶部设置排水口。

8.根据权利要求6所述的化工废水低温生物脱氮系统,其特征在于,第一强化脱氮区的填充率为30-40%,第一生物复合载体脱氮区的填充料为25-35%。

9.根据权利要求6所述的化工废水低温生物脱氮系统,其特征在于,第二强化脱氮区的填充率为20-30%,第二生物复合载体脱氮区的填充料为20-30%。

10.根据权利要求6所述的化工废水低温生物脱氮系统,其特征在于,第一低温生物脱氮池中的脱氮装置可双向曝气,第二低温生物脱氮池中的脱氮装置可双向曝气。

技术总结

本发明一种化工废水低温生物脱氮方法,先进行预处理化工废水,降低化工废水的COD,降低废水毒性,有助于后续处理,加入硫酸亚铁絮凝,然后再经过高效浅层气浮装置处理,解决了后续在生化处理中易起泡、难生化的问题,既可使废水发泡性能大幅下降,又可提高废水生化性,降低废水化学需氧量(COD);脱氮系统,设置第一低温生物脱氮池和第二低温生物脱氮池,多重脱氮,提高降酚与脱氮效率、逐级减少酚类化合物对硝化和反硝化的抑制作用,分区富集优势菌群。脱氮系统配合脱氮方法,高效处理化工废水,高标准排水。

技术研发人员:张玉萍,李善振,周源源

受保护的技术使用者:南京化工园博瑞德水务有限公司

技术研发日:

技术公布日:2024/3/17

- 还没有人留言评论。精彩留言会获得点赞!