一种降低催化裂化装置脱硫废水中氨氮的系统的制作方法

本发明涉及废水处理,具体说是一种降低催化裂化装置脱硫废水中氨氮的系统。

背景技术:

1、催化裂化烟气脱硫系统产生高盐、高氨氮的废水,废水中盐含量高达3%,氨氮含量达到100mg/l以上,因高盐废水会将污水厂的菌种全部杀死,不能进入污水处理单元进行处理;如直接排入污水处理单元的外排池,则导致总排口氨氮指标不能满足≤5mg/l排放要求,该部分高盐、高氨氮废水目前无有效的处理方法。化学沉淀法(鸟粪石法)需与其它适合深度处理的方法配合使用,药剂使用量大,产生的污泥较多,处理成本偏高;投加药剂时引入的氯离子和余磷易造成二次污染。化学氯化法:机理为氯气与氨反应生成氮气,氮气逸入大气。当氯气通入废水中达到某一点时,水中游离氯含量较低,而氨的浓度降为零,氯气通入量超过该点时,水中游离氯的量就会增加,因此称该点为折点,该状态下的氯化称为折点氯化。折点氯化法的适用范围为氨氮浓度<40mg/l的废水,因此折点氯化法多用于氨氮废水的深度处理。折点氯化法使用液氯,对使用和贮存的安全性要求高,处理成本高,另外副产物氯胺和氯代有机物会造成二次污染,不适用含有有机物的废水处理。膜分离法容易造成薄组件堵塞,再生、反洗频繁,增加处理成本,故该法不适合烟气脱硫废水的处理。

2、催化裂化烟气脱硫废水负压汽提脱氨氮工艺,调节烟气脱硫废水的ph值到10-11,然后加热到70℃进入负压汽提塔,采用蒸汽进行汽提,脱除废水中的氨氮,废水中的氨氮含量能降低至8mg/l以下,但是装置运行周期特别短,出现两个问题:1.装置中将废水打入负压汽提塔的进料泵叶轮结垢严重,容易发生抱死;2.负压汽提塔的进料板式换热器和汽提塔塔盘容易结垢。

技术实现思路

1、本发明为解决现有的负压汽提工艺脱除催化裂化烟气脱硫废水中氨氮时设备容易结垢、运行周期短的问题,提供一种能够延长系统运行周期的降低催化裂化装置脱硫废水中氨氮的系统。

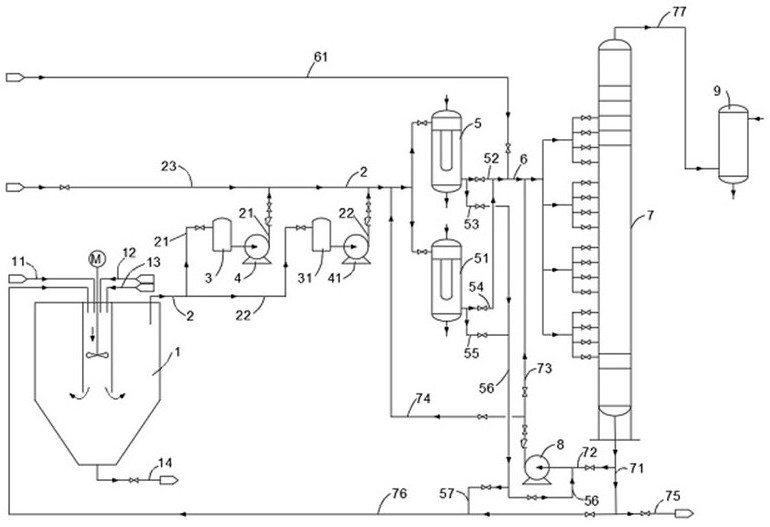

2、为解决上述技术问题,本发明包括沉淀去除废水中固体杂质的澄清器,所述澄清器的进水端连接有废水来管和絮凝剂进管,所述澄清器的出水端通过管道与换热器的废水进口连接,所述澄清器与换热器的连接管道上设有进料泵,所述换热器的废水出口通过管道与负压汽提塔连接,所述负压汽提塔的顶部、底部分别连接有氨排出管、汽提塔废水排出管,其结构特点是:所述澄清器的进水端还连接有碱液进管;所述换热器废水进口连接的管道连接有用于除垢剂进入的第一药剂进管,所述负压汽提塔的废水进口连接的管道连接有用于除垢剂进入的第二药剂进管,所述汽提塔废水排出管连接有用于去除换热器和负压汽提塔塔盘结垢的第一清洗液循环管、用于清洗液排走的第一清洗液排出管、用于脱除氨氮后的废水排放的废水排放管,所述第一清洗液循环管与循环泵的进水口连接,所述循环泵的出水口通过管道分别与换热器、负压汽提塔的废水进口连接的管道连接,所述换热器的废水出口连接的管道与第二清洗液循环管连接,所述第二清洗液循环管连接至第一清洗液循环管,所述第二清洗液循环管上设有用于清洗液排走的第二清洗液排出管。

3、采用上述结构后,废水经废水来管进入澄清器,为了提高固体杂质沉淀效果向澄清器中加入絮凝剂,同时向澄清器中加入碱液,去除固体杂质后的废水经进料泵进入换热器加热升温,然后进入负压汽提塔,废水中的氨氮从废水中溢出后经氨排出管排出,脱除氨氮后的废水经汽提塔废水排出管排出。系统中进料泵叶轮、换热器、负压汽提塔塔盘容易结垢的原因是碱法脱除催化裂化烟气中的二氧化硫时吸收了大量的二氧化碳,废水中含有大量的碳酸氢根离子、钙镁离子,遇到碱液中的氢氧化钠后,碳酸氢根离子与氢氧根离子快速发生中和反应形成碳酸根离子,碳酸根离子与废水中钙离子和镁离子生成碳酸镁和碳酸钙等聚集在泵的叶轮、管路、换热器和负压汽提塔塔盘上,碱液是提高废水ph值和氨氮汽提效果所需的。本发明的系统中碱液在澄清器中投加,加入碱液后生成的碳酸钙、碳酸镁大部分在澄清器中沉淀去除,与在进料泵的进水口管道上投加碱液相比,本发明的系统减少了在后续管道、进料泵、换热器、负压汽提塔塔盘上的聚集,大大减少了设备和管道中因为碳酸钙、碳酸镁聚集形成的结垢,延长了系统运行周期。当设备运行一段时间后需清洗设备中的结垢时,除垢剂分别经第一药剂进管、第二药剂进管进入换热器、负压汽提塔,并通过第一清洗液循环管、第二清洗液循环管、循环泵等形成的循环管路在换热器、负压汽提塔中进行循环,清洗掉换热器、负压汽提塔内的结垢,清洗结束后清洗液经第一清洗液排出管、第二清洗液排出管排出。

4、进一步的,所述澄清器的底部连接有污泥排出管。

5、进一步的,所述换热器为板式换热器。

6、进一步的,所述进料泵的出水口连接的管道上设有止回阀、控制阀;所述换热器的废水进口、废水出口连接的管道上皆设有控制阀;所述负压汽提塔的废水进口连接的管道上设有控制阀;所述第一清洗液循环管、第一清洗液排出管、废水排放管、第二清洗液排出管上皆设有控制阀;所述循环泵的出水口连接的管道上设有控制阀;所述第一药剂进管、第二药剂进管上皆设有控制阀。

7、进一步的,所述第一清洗液排出管连接至澄清器的进水端,所述第二清洗液排出管的末端与第一清洗液排出管连接。

8、进一步的,所述负压汽提塔的每层塔盘皆设有用于除垢剂进入的管口,每个所述用于除垢剂进入的管口皆与废水进入负压汽提塔的管道连接且设有控制阀。

9、进一步的,所述氨排出管与氨吸收塔连接。

10、进一步的,所述进料泵的进水口连接的管道上设有缓冲罐。

11、本发明的系统将碱液投加位置设置在澄清器的进水端,废水中大量的碳酸氢根与碱液在澄清器中反应生成碳酸根,然后与钙镁离子结合生成碳酸钙、碳酸镁并在澄清器中被沉淀去除,大大减少了废水中碳酸钙、碳酸镁的含量,进而减少了在系统设备管道中聚集结垢,延长了系统的运行周期,无需频繁对系统进行除垢;当对进料泵、换热器、负压汽提塔塔盘进行清洗除垢时,向系统中通入除垢剂(如氨基磺酸溶液),除垢剂通过第一清洗液循环管、第二清洗液循环管、循环泵等形成的循环管路在待除垢设备中循环,待结垢清洗结束后将清洗液排入澄清器中去除杂质。本发明的系统延长了运行周期,减少了停工清洗除垢的时间和频率。

技术特征:

1.一种降低催化裂化装置脱硫废水中氨氮的系统,包括沉淀去除废水中固体杂质的澄清器(1),所述澄清器(1)的进水端连接有废水来管(11)和絮凝剂进管(12),所述澄清器(1)的出水端通过管道与换热器的废水进口连接,所述澄清器(1)与换热器的连接管道上设有进料泵,所述换热器的废水出口通过管道与负压汽提塔(7)连接,所述负压汽提塔(7)的顶部、底部分别连接有氨排出管(77)、汽提塔废水排出管(71),其特征是:所述澄清器(1)的进水端还连接有碱液进管(13);所述换热器废水进口连接的管道连接有用于除垢剂进入的第一药剂进管(23),所述负压汽提塔(7)的废水进口连接的管道连接有用于除垢剂进入的第二药剂进管(61),所述汽提塔废水排出管(71)连接有用于去除换热器和负压汽提塔(7)塔盘结垢的第一清洗液循环管(72)、用于清洗液排走的第一清洗液排出管(76)、用于脱除氨氮后的废水排放的废水排放管(75),所述第一清洗液循环管(72)与循环泵(8)的进水口连接,所述循环泵(8)的出水口通过管道分别与换热器、负压汽提塔(7)的废水进口连接的管道连接,所述换热器的废水出口连接的管道与第二清洗液循环管(56)连接,所述第二清洗液循环管(56)连接至第一清洗液循环管(72),所述第二清洗液循环管(56)上设有用于清洗液排走的第二清洗液排出管(57)。

2.根据权利要求1所述的降低催化裂化装置脱硫废水中氨氮的系统,其特征是:所述澄清器(1)的底部连接有污泥排出管(14)。

3.根据权利要求1所述的降低催化裂化装置脱硫废水中氨氮的系统,其特征是:所述换热器为板式换热器。

4.根据权利要求1所述的降低催化裂化装置脱硫废水中氨氮的系统,其特征是:所述进料泵的出水口连接的管道上设有止回阀、控制阀;所述换热器的废水进口、废水出口连接的管道上皆设有控制阀;所述负压汽提塔(7)的废水进口连接的管道上设有控制阀;所述第一清洗液循环管(72)、第一清洗液排出管(76)、废水排放管(75)、第二清洗液排出管(57)上皆设有控制阀;所述循环泵(8)的出水口连接的管道上设有控制阀;所述第一药剂进管(23)、第二药剂进管(61)上皆设有控制阀。

5.根据权利要求1所述的降低催化裂化装置脱硫废水中氨氮的系统,其特征是:所述第一清洗液排出管(76)连接至澄清器(1)的进水端,所述第二清洗液排出管(57)的末端与第一清洗液排出管(76)连接。

6.根据权利要求1所述的降低催化裂化装置脱硫废水中氨氮的系统,其特征是:所述负压汽提塔(7)的每层塔盘皆设有用于除垢剂进入的管口,每个所述用于除垢剂进入的管口皆与废水进入负压汽提塔(7)的管道连接且设有控制阀。

7.根据权利要求1所述的降低催化裂化装置脱硫废水中氨氮的系统,其特征是:所述氨排出管(77)与氨吸收塔(9)连接。

8.根据权利要求1所述的降低催化裂化装置脱硫废水中氨氮的系统,其特征是:所述进料泵的进水口连接的管道上设有缓冲罐。

技术总结

本发明公开了一种降低催化裂化装置脱硫废水中氨氮的系统,包括澄清器,澄清器的进水端连接有废水来管、絮凝剂进管、碱液进管,澄清器的废水出口通过管道依次与换热器、负压汽提塔连接,澄清器与换热器的连接管道上设有进料泵,换热器废水进口连接的管道连接有第一药剂进管,负压汽提塔的废水进口连接的管道连接有第二药剂进管,汽提塔废水排出管上设有第一清洗液循环管,第一清洗液循环管与循环泵连接,循环泵的出水口通过管道分别与换热器、负压汽提塔的废水进口连接的管道连接,换热器的废水出口连接的管道上设有第二清洗液循环管,第二清洗液循环管连接至第一清洗液循环管。本发明具有不易结垢和延长系统运行周期的特点。

技术研发人员:徐向英,王明传,王存金,夏鲁北,郭永坚,王恩茂,张军伟,李岐东,卢国庆,毛文茂

受保护的技术使用者:山东昌邑石化有限公司

技术研发日:

技术公布日:2024/1/25

- 还没有人留言评论。精彩留言会获得点赞!