一种亲水型聚四氟乙烯膜及其制备方法

本技术涉及聚四氟乙烯膜领域,尤其是涉及一种亲水型聚四氟乙烯膜膜及其制备方法。

背景技术:

1、刻蚀工艺具有生产效率高,选择性好,成本低等优点,是微电子工业中不可或缺的工序。随着微电子行业的快速发展,诸如智能手持设备,lcd液晶屏,半导体器件和集成电路等科技产品被大量的工业化生产,刻蚀工艺被广泛的应用,在产生大量刻蚀废液的同时还加剧了剥离液的使用量。刻蚀废液中含有大量的有害物质,包括重金属离子、有机污染物、颗粒物等,直接排放会对环境造成严重的污染。并且刻蚀废液中含有的金属元素都极具回收价值。但针对于刻蚀废液中的金属元素的收集很少有人进行相关的研究,往往只是通过简单的无害处理就将废液排除,造成金属资源的浪费。

2、聚四氟乙烯材料(ptfe)具有极好的耐强酸强碱的性能,即使在高温的条件下也不会发生分解,故具有极好的稳定性。由聚四氟乙烯制备而成的微孔膜耐高温,耐化学腐蚀且具有极高的过滤效果。满足过滤刻蚀液、剥离液和金属微粒时,对于滤膜的耐腐蚀性能和过滤颗粒大小的严格要求。

3、公开号为cn113043620a的中国专利申请中使用经典的聚四氟乙烯薄膜制备流程,通过改变双向拉伸和热定型的参数制备了具有高透气性的ptfe薄膜,操作流程简便。但该薄膜容易积累污垢,在过滤时需要更多的跨膜压力。公开号为cn110038445a的中国专利申请中,对疏水膜进行低温低功率等离子体处理后,进行单体接枝,再进行原子层沉积,使膜亲水性得到改善。但制备改方法制备亲水膜的步骤繁多,且需要进行过多次的循环沉积,工艺复杂且耗时。

技术实现思路

1、本技术的目的在于提供一种亲水型聚四氟乙烯膜及其制备方法,通过更为简便的工序赋予聚四氟乙烯膜优异的亲水性,减少刻蚀废液中污垢在膜上的附着,保障过滤效率。

2、第一方面,本技术提供一种亲水型聚四氟乙烯膜,包括:

3、ptfe基膜和附着于ptfe基膜上的亲水层;

4、所述ptfe基膜的原料包括质量百分比为1:0.05~0.2:0.2~0.4的聚四氟乙烯分散树脂、马来酸酐共聚物和助挤剂,所述马来酸酐共聚物为烯烃或芳香烃与马来酸酐的共聚物;

5、所述亲水层的原料为含有多乙烯多胺和聚乙烯亚胺的混合溶液;

6、所述亲水型聚四氟乙烯膜的水润湿角小于50°。

7、优选的,所述混合溶液中多乙烯多胺的浓度为0.1~0.5mg/l,所述混合溶液中聚乙烯亚胺的浓度为0.1~0.5mg/l。

8、优选的,所述多乙烯多胺选自二乙烯三胺、三乙烯四胺、四乙烯五胺中的至少一种。

9、本技术通过在ptfe基膜上形成亲水层,有利于提高刻蚀废液中水溶液对膜层的润湿效果,使得膜表面不易积累污垢,无需增大跨膜压力,保障聚四氟乙烯膜在长期过滤过程中的过滤效果。

10、具体的,本技术首先在基膜材料中掺入马来酸酐共聚物,使制得的ptfe基膜表面含有大量羧基,形成交联反应位点,多乙烯多胺和聚乙烯亚胺在交联反应位点上发生酰胺化反应,形成亲水交联产物,改善ptfe膜的亲水性。其中,多乙烯多胺起到交联剂作用,而长链大分子聚乙烯亚胺的使用能够形成网络结构,从而使亲水层能够牢固地附着在聚四氟乙烯膜表面,提高膜的亲水性和耐冲洗性。

11、本技术对聚四氟乙烯分散树脂的选择无特殊要求,助挤剂也为常规润滑剂。

12、可选的,聚四氟乙烯分散树脂的数均分子量为100万~1200万;

13、可选的,聚乙烯亚胺的数均分子量为1万~5万;

14、可选的,助挤剂选自润滑油、棕榈油、环烷油、白油、航空煤油、脱脂煤油、石蜡中的至少一种。

15、可选的,所述混合溶液的溶剂包括水、甲醇、乙醇中的至少一种。

16、第二方面,本技术提供一种亲水型聚四氟乙烯膜的制备方法,其包括如下步骤:

17、混料:将ptfe基膜的原料在混料机中进行共混,搅拌均匀得到聚四氟乙烯物料;

18、压坯和压延:将聚四氟乙烯物料压制成圆柱形毛坯,将圆柱形毛坯压延制成聚四氟乙烯基带;

19、拉伸和热定型:将聚四氟乙烯基带进行纵向拉伸,再进行横向拉伸,然后再进行热定型,制备成ptfe基膜;

20、亲水改性:将ptfe基膜置于多乙烯多胺溶液和聚乙烯亚胺溶液的混合溶液中,反应形成亲水层,得到亲水型聚四氟乙烯膜。

21、优选的,混合溶液中加入有酸性催化剂,反应温度为30~70℃,反应时间为5~20小时;

22、和/或,所述纵向拉伸温度为180~250℃,纵向拉伸速度为1~2米/分钟;

23、和/或,所述横向拉伸温度为180~250℃,横向拉伸速度为0.2~0.5米/分钟;

24、和/或,所述热定型温度为400~450℃。

25、优选的,所述酸性催化剂采用盐酸。

26、优选的,所述混合溶液中酸性催化剂的浓度为0.1~0.2mol/l。

27、加入盐酸催化剂,适当升温,可加快交联反应速率,促进亲水交联网络的形成。

28、优选的,亲水改性步骤前,将ptfe基膜置于-150~-100℃下冷冻处理,冷冻后静置升温至室温进行压延,然后再进行亲水改性。

29、优选的,所述室温温度为10~30℃。

30、优选的,所述冷冻处理的时间为10~30min。

31、优选的,所述压延时的温度为100~150℃,压辊压力为1~5mpa,所述压延速度为1~3米/分钟。

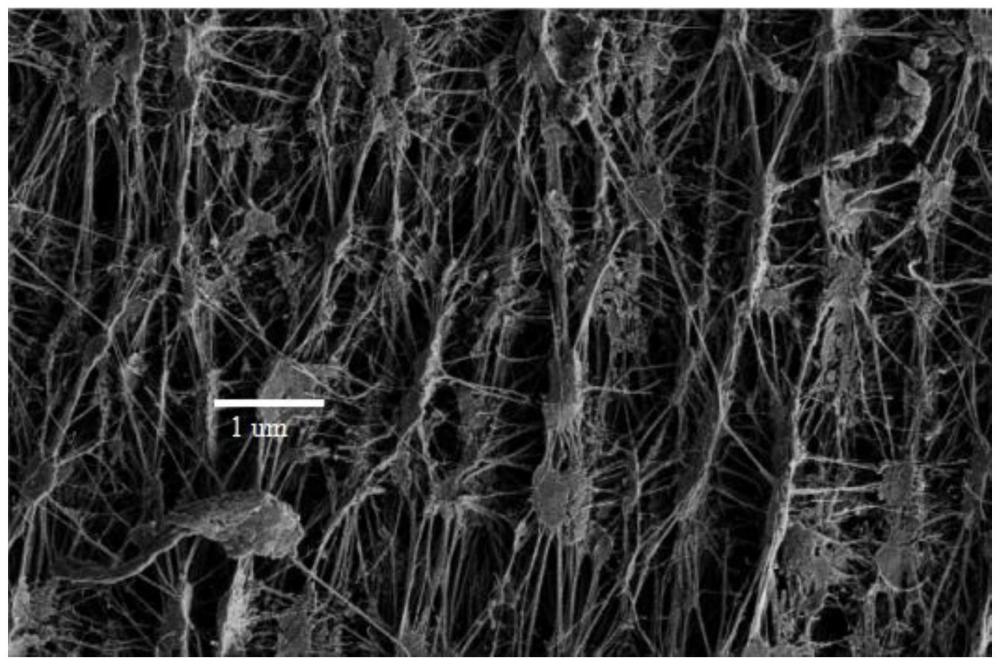

32、当前聚四氟乙烯(ptfe)薄膜制备工艺所制得的膜,其孔径大于0.1微米,难以有效地去除蚀刻废液和剥离液中的有机小分子。本技术在制备方法中引入低温冷冻处理,能够使薄膜发生收缩,膜孔径变小,可将膜的平均孔径控制在0.01微米~0.08微米,得到超滤膜,显著提高对有机小分子的过滤效果。

33、需要说明的是,本技术在冷冻处理后进行了压延处理,一方面能够对冷冻后的膜层形态进行压实定型,另一方面,通过高温高压压延后能够补偿因冷冻造成的膜层机械性能的损失,保障膜层的使用性能。因此,本技术对压延温度和压力的选择均高于常规工艺。需要注意的是,若在拉伸后冷冻前压延,则会使膜层形态定型,导致冷冻处理失效,无法有效缩小膜孔孔径。

34、优选的,所述纵向拉伸倍数为2~4倍,所述横向拉伸倍数为1~1.5倍。

35、常规制备工艺中,通常横向拉伸倍率大于纵向拉伸倍率,且两者拉伸倍率均较大,以提高膜的机械性能。其原因可能在于,聚四氟乙烯分子链较长,且具有高度刚性和紧密性,使得其在拉伸过程中容易产生分子链的取向和排列。在横向拉伸时,由于聚四氟乙烯的分子链排列方向与拉伸方向平行,分子链可以更容易地沿着拉伸方向伸展,从而实现较大的横向拉伸倍数。

36、然而,横向拉伸倍率高于纵向拉伸倍率会使得膜孔径在冷冻处理时无法收缩,进而无法得到小孔径的超滤膜。其原因可能在于,由于分子链取向,横向拉伸倍更容易使ptfe膜的晶格扭曲变形,难以通过收缩恢复。

37、优选的,所述马来酸酐共聚物选用芳香烃-马来酸酐共聚物;更优选为苯乙烯--马来酸酐共聚物。

38、在马来酸酐共聚物中,芳香烃-马来酸酐共聚物因其苯环结构,使得其对冷冻处理具有较为优异的耐受性。因此采用芳香烃-马来酸酐共聚物作为羧基改性成分,有利于补偿低温冷冻而降低的基膜机械强度。

39、优选的,所述ptfe基膜的平均孔径为0.01微米~0.08微米。

40、优选的,亲水改性步骤中,在反应形成亲水层后,将膜置于碱性溶液中浸泡,浸泡完成得到亲水型聚四氟乙烯膜。

41、优选的,所述碱性溶液为0.1~0.2mol/l的naoh溶液。

42、优选的,碱性溶液中浸泡的时间为1~2小时。

43、基膜中的聚苯乙烯-马来酸酐共聚物在碱性溶液浸泡过程中,将水解形成亲水性的羧酸钠基团,从而提高聚四氟乙烯膜亲水效果,有利于减少污垢的附着积累。

44、综上所述,本技术具有如下有益效果:

45、1、本技术采用马来酸酐共聚物与聚四氟乙烯树脂的共混料为ptfe膜的原料,制备的ptfe基膜表面含有大量羧基,有效改善了ptfe膜表面张力大,对亲水性物质亲和性差的问题。从而保证了多乙烯多胺和聚乙烯亚胺在羧基反应位点上反应交联,形成牢固的亲水层,进而提高了ptfe膜的亲水性,减少膜表面积累污垢的概率。

46、2、本技术通过在ptfe膜的制备方法中引入低温冷冻处理工序,使得ptfe基膜在低温作用下发生收缩,膜孔径变小并控制在0.01微米~0.08微米,显著提高了对有机小分子的分离过滤效果。

47、3、本技术配合冷冻处理工序,采用了高温高压压延工艺、特殊的拉伸参数以及苯乙烯-马来酸酐共聚物,有效保障了ptfe膜的小孔径特性与良好的机械强度。

- 还没有人留言评论。精彩留言会获得点赞!