一种脱硫脱碳吸收剂的回用系统及其使用和灵活调控方法

本发明属于大气污染治理和节能减排,具体地说是涉及一种脱硫脱碳吸收剂的回用系统及其使用和灵活调控方法。

背景技术:

1、电力、钢铁等工业生产过程由于化石能源的利用产生的污染物(so2、so3、nox、pm和重金属等)与co2是造成大气污染、温室效应与气候变化的重要原因。随着我国“碳达峰、碳中和”战略的提出,减污降碳成为了当前环境治理的重要工作。

2、化学吸收法在污染物治理(石灰石-石膏法脱硫、氨法脱硫等)与co2燃烧后捕集(有机胺法脱碳、氨法脱碳等)技术中均有广泛的应用,是当前最具商业化推广潜力的减污降碳方法。此外,脱硫脱碳所选用的氨或胺类吸收剂在吸收机理与技术上具有高度的互通性,这也为脱硫脱碳技术的整合提供了可能。然而。国内当前的低浓度碳捕集成本较高(为300~600元/t(co2)),其中由于氨或胺吸收剂挥发逃逸(对于单乙醇胺脱碳,损耗约为0.5~0.8kg mea/t(co2))导致的吸收剂损耗成本占有较大比例。逃逸的吸收剂以气态氨或胺(浓度102~104ppm)与气溶胶(浓度102~103mg/m3)的形式排放,造成严重的二次污染并影响系统稳定运行。因此,减少化学吸收法脱硫脱碳过程吸收剂逃逸与损耗,提升吸收剂回用效能是当前技术发展的重点。

3、专利cn 104707451 a报道一种氨法烟气碳捕集及合成化工产品的方法,以氨水为吸收剂捕集烟气中的co2,并以硫酸钠为转化媒介生产碳酸钠、碳酸氢钠等化工产品。脱碳后的含氨尾气,采用简单的水洗方法脱除氨,会造成大量的氨逃逸。

4、专利cn 114345098 a提出了一种co2捕集吸收剂分解抑制及高效减污的方法及系统,通过水洗与静电除雾捕集逃逸的胺类吸收剂。然而,其整个过程均采用除盐水作为吸收剂回收介质,不可避免对回收吸收剂进行稀释,使得回收的吸收剂难以直接实现回用需求。

5、专利cn 114917743 a建立了一种控制氨法脱碳系统氨逃逸的装置及方法,通过工艺水、酸性硫酸铵液和酸性水洗液等吸收逃逸的气态氨,并将吸收后的液体送至脱碳循环槽与脱硫循环槽。然而,上述方法采用的多喷淋塔设计占用场地面积极大,需要至少三个喷淋塔的预留位置,不利于现有的烟气处理系统改造;其次,其对于气溶胶态的吸收剂回收能力有限,且直接回用至脱硫、脱碳循环槽又会引发稀释与水平衡等问题,使得系统内水分不断累积,影响高效脱硫脱碳与系统稳定运行。

6、因此,现有技术中仍存在吸收剂损耗大、二次污染控制难、脱硫脱碳系统水平衡及物耗平衡困难等实际问题,亟需开发新型吸收剂降损与有效回用技术。

技术实现思路

1、为了克服现有技术中存在的不足,本发明提供了一种脱硫脱碳吸收剂的回用系统及其使用和灵活调控方法。

2、本发明所采取的技术方案为:

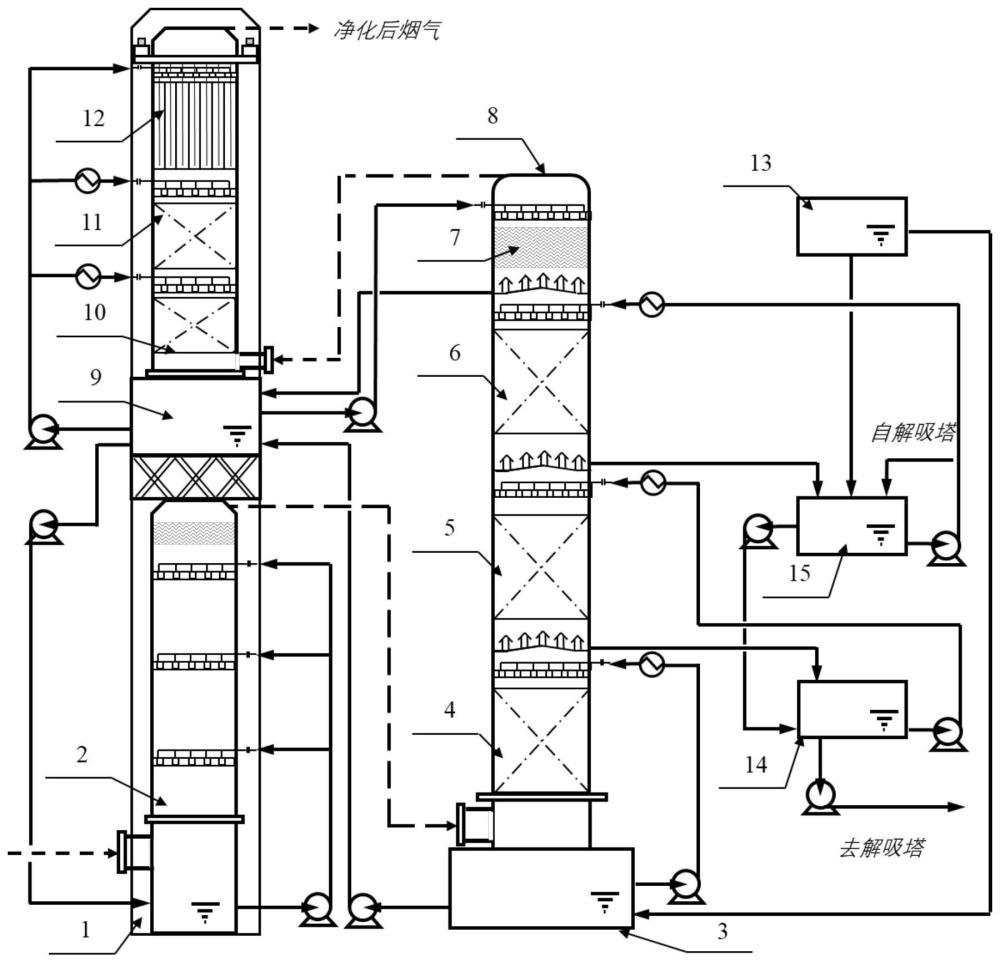

3、一种脱硫脱碳吸收剂的回用系统,所述系统包括相互连通的分区吸收塔和吸收剂高效捕集回用吸收污染物一体化装置,所述分区吸收塔包括由下而上顺次设置的脱硫区、第一脱碳区、第二脱碳区、和塔顶除雾装置,所述脱硫区与脱硫吸收剂池相连通,第一脱碳区与第一脱碳吸收剂池相连通,第二脱碳区与第二脱碳吸收剂池相连通;所述脱硫吸收剂池、第一脱碳吸收剂池、第二脱碳吸收剂池分别与补胺或氨池相连通;

4、所述吸收剂高效捕集回用吸收污染物一体化装置包括由下而上顺次设置的烟气脱硫降温段、回收吸收剂富集池、第一吸收剂分区高效洗涤段、第二吸收剂分区高效洗涤段和离子风冲刷荷电捕集段;所述回收吸收剂富集池分别与第一吸收剂分区高效洗涤段、第二吸收剂分区高效洗涤段、离子风冲刷荷电捕集段、烟气脱硫降温段、塔顶除雾装置相连通;所述脱硫吸收剂池与回收吸收剂富集池相连通。

5、作为优选,所述离子风冲刷荷电捕集段采用蜂窝管阵列排布,单个管内采用雪花式离子风冲刷强化电极,所述雪花式离子风冲刷强化电极置于收集管的几何中心,其中,电极针尖与收集管管壁(即收集极板)垂直(针尖朝向与六边形管壁垂直)。

6、随着电极针尖针长的增加,放电强度提高,但针尖放电产生的离子扩散范围变窄,尖端两侧的电流密度降低,因此电极针尖长度优选10~15mm;

7、随着电极针排间距的增加,放电强度增大,且击穿电压并未随着总针数的增大而大幅降低,但每根针所提供的电流逐渐降低,对应的峰值电流密度最大降低,尖端利用率减小,因此优选针间距20~50mm。针对离子风冲刷荷电捕集段,设计开发的新型雪花式离子风冲刷强化电极通过离子风与电晕放电耦合调控,提升蜂窝式荷电捕集放电强度,显著提高气溶胶捕集效率,气溶胶脱除效率可达95%以上;所述离子风冲刷荷电捕集段采用的离子风冲刷强化电极,通过针尖与极板的垂直布置,实现离子风对极板的高强度冲刷,削弱了黏性吸收剂在极板的堆积,减少了间歇喷淋的清洗频率,避免了清洗对吸收剂的稀释,有效提升富集效果。

8、作为优选,第一吸收剂分区高效洗涤段、第二吸收剂分区高效洗涤段采用脱硫浆液池补充的低ph(ph 3~4.5)的脱硫液。

9、作为优选,所述烟气脱硫降温段采用多级喷淋式设计,采用单向空心锥喷嘴或双向空心锥喷嘴喷淋,其吸收剂补充自回收吸收剂富集池,吸收剂经第一吸收剂分区高效洗涤段、第二吸收剂分区高效洗涤段和离子风冲刷荷电捕集段对逃逸吸收剂进行富集。可通过回用吸收剂进行降温脱硫,避免了吸收剂的补充,实现了低损耗的污染物与co2的协同脱除;所述烟气脱硫降温段富集液中多数水分由高温烟气蒸发,避免了吸收剂的稀释;烟气脱硫降温段的吸收剂饱和后经过滤、离子交换后可广泛用于硫铵、硫胺等增值产品生产。

10、本发明还提供了一种脱硫脱碳吸收剂的回用方法,采用上述系统,包括下述步骤:

11、(1)烟气先经烟气脱硫降温段处理后,进入分区吸收塔,分区吸收塔中脱硫区、第一脱碳区、第二脱碳区在吸收so2和co2过程产生高浓度气态(浓度102~104ppm)及气溶胶态(浓度102~103mg/m3)吸收剂逃逸,经由塔顶除雾装置预处理后,进入吸收剂高效捕集回用吸收污染物一体化装置;分区吸收塔采用升气帽分隔,各区吸收剂严格区别;

12、(2)逃逸的气态吸收剂通过第一吸收剂分区高效洗涤段、第二吸收剂分区高效洗涤段内低ph(ph 3~4.5)的脱硫液作为吸收剂吸收,部分气溶胶态吸收剂在惯性拦截、酸性吸收的作用下被脱除;随后烟气进入离子风冲刷荷电捕集段,气溶胶态吸收剂在电场力作用下被捕集,部分未被洗涤的气态吸收剂在带电离子的作用下被极化,进而被强化相变为液相;净化后的烟气排放至大气中;收集的吸收剂富集在回收吸收剂富集池中;

13、(3)在回收吸收剂富集池的吸收剂浓度达到标准后,被输送至烟气脱硫降温段对脱硫脱碳入口烟气通过循环喷淋进行温度调控与预脱硫除尘,实现吸收剂的有效回收利用;富集液中多数水分由高温烟气蒸发;随烟气凝结、结晶的含盐雾滴、颗粒在喷淋与除雾作用的惯性拦截下被捕集;烟气脱硫降温段的吸收剂饱和后经过滤、离子交换后用于增值产品生产;脱硫吸收剂池、第一脱碳吸收剂池、第二脱碳吸收剂池中吸收剂由补胺或氨池补充。

14、所述第一、第二吸收剂分区高效洗涤段采用脱硫浆液池补充的饱和低ph(ph3~4.5)的脱硫液,提升逃逸吸收剂的吸收效率;所述第一、第二吸收剂分区高效洗涤段相较于水洗可采用更低的液体流量,实现了烟气处理系统的低水耗,有利于吸收剂的富集,提升回用性能。

15、另外,本发明还提供了上述脱硫脱碳吸收剂的回用系统的灵活调控方法,包下述步骤:

16、步骤s1:建立基于实时数据与历史数据的烟气参数、吸收剂和回收液参数、电晕放电参数数据库,各参数具体包括烟气流量g,脱硫吸收剂池、脱碳吸收剂池、回收吸收剂富集池等吸收剂池的ph值phi,温度ti,循环量li;吸收剂池液位hi;离子风冲刷荷电捕集段的电压u12,电流i12;补充液量l3-9,l9-2,l9-7,l13-3,l13-14;

17、步骤s2:基于实时数据与历史数据,确定所用吸收剂氨或胺分压pnh3-amine,吸收剂烟气中n2浓度nn2,n2分压pn2,so2浓度nso2,so2分压pso2,co2浓度nco2,co2分压pco2,水蒸气浓度nh2o,水蒸气分压ph2o,基于dalton分压定律,预测吸收过程胺或氨排放浓度cnh3-amine,获得吸收塔出口总物质的量nabsorber;由此形成运行过程吸收剂逃逸排放浓度数据库;

18、

19、nabsorber=nn2+nso2+nco2+nh2o+nnh3-auine

20、

21、步骤s3:基于步骤s1与步骤s2所建立的数据库,建立不同工况下的污染物与co2协同捕集吸收与吸收剂的高效回用吸收污染物控制优化模型,以实现吸收剂高效捕集回用吸收污染物一体化装置、污染物与co2分区吸收塔、烟气脱硫降温段等各部分(脱硫脱碳吸收剂的回用系统内各部分)的不同功能,调控系统水平衡与物料(吸收剂)平衡,支撑脱硫脱碳吸收剂的回用系统内各部分的协同优化运行;设置各操作参数调节范围约束条件如下:

22、

23、

24、ηnh3-amine≥ηset,nh3-amine

25、ηaerosol≥ηset,aerosol

26、gmax≥g≥gmin

27、hi,max≥h≥hi,min,i=2,3,9,14,15

28、pin,max≥pin≥pin,min

29、phi,max≥phi≥phi,min,i=2,3,9,14,15

30、ti,max≥ti≥ti,min,i=2,3,10,11,14,15

31、li,max≥li≥li,min,i=2,3,10,11,12,14,15

32、u12,max≥u12≥u12,min

33、其中,依次为co2脱除效率和目标效率;依次为so2脱除效率和目标效率;ηnh3-amine、ηset,nh3-amine依次为逃逸氨或胺的脱除效率和目标效率;ηaerosol、ηset,aerosol依次为气溶胶脱除效率和目标效率;pin为系统入口烟气气体总压;

34、步骤s4:建立调控关键参数模型,具体模型如下:

35、

36、ηnh3-amine=fnh3-amine,removal(t10,t11,l9-7,l10,l11,ph9,u12,l12)

37、ηaerosol=faerosol,removal(t10,t11,l9-7,l10,l11,ph9,u12,l12)

38、

39、

40、

41、步骤s5:结合实时运行工况下吸收剂的消耗量、吸收剂逃逸量、各功能区的物耗能耗成本等,基于粒子群算法进行物耗能耗成本寻优,由此判断最佳参数组合,采集系统输出排放值,重复执行步骤s3到步骤s4,通过预测控制、模糊控制在内的先进控制方法,直至达到能耗物耗最优值,实现综合能效成本最优的稳态运行。

42、本发明的有益效果在于:

43、1、与二氧化碳相比,硫氧化物更容易与吸收剂发生反应,从而促进胺/氨类吸收组分由气相向气溶胶相的传质迁移。so2的存在显著增加了气溶胶数量浓度,与仅有co2的工况相比增加了48.43%,气溶胶粒径集中在1μm左右,即发生了明显的气溶胶凝聚长大。这一现象主要是由于so2对于吸收组分(氨/胺)、水等分子具有更强的结合能力,使得气溶胶初始形成的团簇粒径明显大于仅有co2的情况;另一方面,加入so2可能会导致胺的氧化降解,使得气溶胶中形成更多的降解产物,胺的浓度降低,进而使更多的胺转移到气溶胶中。同时so2会阻碍co2吸收剂的性能和化学稳定性,进而导致co2捕获效率的下降,随着so2浓度的增加,co2捕获效率降低到28.5%;与so2的影响类似,酸性更强的so3限制了co2和吸收剂之间的反应,且更高的吸收剂损失率使得用于co2捕集的吸收剂减少,导致co2捕集效率下降。针对上述问题,本发明提出基于洗涤-荷电-冷凝的多组分分段回收气液分离方法,通过对吸收过程的吸收剂温度、液气比等参数解耦调控,实现了气溶胶的源头减排;通过对高效洗涤段提升水洗温度和提高水洗流量,气溶胶脱除效率最高可达66.2%;通过对离子风冲刷荷电捕集段的极配型式、放电参数和运行电压等调控实现气溶胶脱除效率最高可达98%以上;同时co2脱除效率可达90%以上。

44、2、采用了烟气脱硫降温段、回收吸收剂富集池、吸收剂分区高效洗涤段、离子风冲刷荷电捕集段的高度集成式设计,节省了系统占用空间50%以上,有利于现有烟气处理系统的改造;回收吸收剂用于系统入口烟气脱硫降温,解决了回收低浓度吸收剂的再利用难题,减少了富集、废水处理等工序,整个系统保证了脱硫满足超低排放要求,具有优越的经济性、实用性。

45、3、吸收剂回收过程(包括吸收剂分区高效洗涤段和离子风冲刷荷电捕集段)通过对饱和脱硫吸收剂的二次利用,实现低ph(ph 3~4.5)溶剂对逃逸吸收剂的高效吸收,可实现吸收剂回收捕集效率达95%以上,最大限度利用了系统内吸收剂,实现系统吸收剂损耗率相较于常规脱硫脱碳系统降低90%以上,且无需补充水等物耗,对比常规脱硫脱碳综合系统可降低系统运行成本。

46、4、开发了适用于脱硫脱碳吸收剂的高效回用吸收污染物的系统的灵活调控方法,基于粒子群算法的实时数据与历史数据的训练-数值预测-循环寻优,在保证脱硫效率、脱碳效率、气态胺/氨脱除效率、气溶胶脱除效率的同时,通过不同层级温度、循环液量、溶剂ph、液位等参数的精确调控,优化系统内各部分协同配置,实现系统吸收剂损耗率相较于常规脱硫脱碳系统降低95%以上,气态氨或胺、气溶胶脱除效率超过99%,基于补氨或胺的优化控制,脱碳效率提升至90%以上,最高可至99%,调控系统水平衡与吸收剂平衡,支撑吸收剂回用系统与脱硫脱碳系统的协同优化运行,对比常规脱硫脱碳综合系统可降低系统运行成本25%以上。

- 还没有人留言评论。精彩留言会获得点赞!