一种利用废弃盐穴处置油基钻井废弃物方法与流程

本发明提出一种利用废弃盐穴处置油基钻井废弃物方法,主要涉及钻井废弃物处置、井矿盐盐穴利用、采空区充填治理等领域,是一种钻井废弃物处理和盐穴采空区治理的技术方法。

背景技术:

1、我国石油工业飞速发展,油气勘探开发每年产生的钻井岩屑千万吨级。石油钻井废弃物组成较复杂,主要包括:1)固体部分主要为地层岩石钻屑等;2)液体部分包括油类、水及可溶盐。油类主要为钻遇含油地层及钻井液添加油类;水及可溶盐部分一般为氯离子、硫酸根离子、碳酸根离子等可溶盐类为主;3)其他钻井液添加物等。

2、钻井废弃物包含泥浆、黏土、地层岩屑、油质、水、无机盐类;除原始地层物质外,部分添加剂等,成分复杂。主要危害为含油质、高cod、一些重金属离子。油基钻井废弃物处理存在三大难点:1)产生量大;2)含油处置要求高;3)常规处置成本高。

3、美国很早实践了钻井岩屑回注技术处置石油钻井岩屑和废钻井液,但通过高压注入泵将钻井岩屑浆注入到地层内。地层回注存在泄露、漏失、串层、污染水源等风险,回注过程很难监测监控,仍存在较大风险隐患。

4、我国在石油开采初期,钻井废弃物以自然干化后就地填埋为主,造成了一定的环境污染。从上个世纪80年代末开始,油田应用以水泥为主的固化剂对钻井废弃物进行固化加工,固化后的物体直接堆放在钻井施工现场。但占用大量土地,且没有改变原有重金属离子毒性,在冻融的作用下仍有被降水淋滤洗出的可能,不能彻底治理废弃物对环境的污染。到21世纪初,陆相油田钻井作业除了采用固化手段处理废液废渣外,也发展形成了填埋、焚烧或集中堆放处置等方式;此外,一些油田也联合建筑材料制造企业将钻井岩屑焚烧制成建筑材料来进行处置。而海上钻井平台不惜花费大量资金进口岩屑处理设备或将钻井岩屑运至陆地进行处理。

5、当前技术可以实现钻井废弃物中钻井液二次回收循环利用,但形成大量含有油质的钻井岩屑等固体部分处置难度较大,处理不合规易造成环保问题,污染环境。传统处理钻井岩屑的方法如焚烧法、浅层填埋法均易发生二次污染或污染转移,而且处理成本高昂。随着国内环保力度不断加大,排放及处理要求不断提高,导致钻井废弃物处置成本增加,特别是海上钻探。因此,油气勘探开发行业急需寻找一种安全高效环保钻井废弃物处置方法。

6、岩盐具有良好的物理性能,形变恢复能力强,另外其具有孔隙率低、渗透性低等特点,密封性好不渗漏,因此盐穴是国际上公认的理想大型地下储备物质的介质之一,是固废存储的理想场所。利用盐穴处置钻井废弃物相比地层回注优势明显,不仅处理能力和处理规模较大,成本降低,设备及工艺技术要求较低。早在上世纪80-90年代,美国、加拿大等国家开展利用盐穴处置油气钻井废弃物研究及应用,如美国克萨斯州moss bluff盐矿利用6个采盐空腔来处置油田废渣,加拿大阿尔伯特允许一些采盐空腔充填油田废渣。

7、我国是井矿盐开采大国,每年采卤形成盐穴体积约2000万方。这些盐穴除了少部分可用于储存石油或天然气外,绝大部分废弃闲置,具有很大的开发利用前景。目前国内尚未开展利用盐穴处置石油钻井废弃物工艺技术研究。因此,本发明结合国内井矿盐地质特点及开采工艺,提出一种利用盐穴处置钻井废弃物工艺流程及方法。

技术实现思路

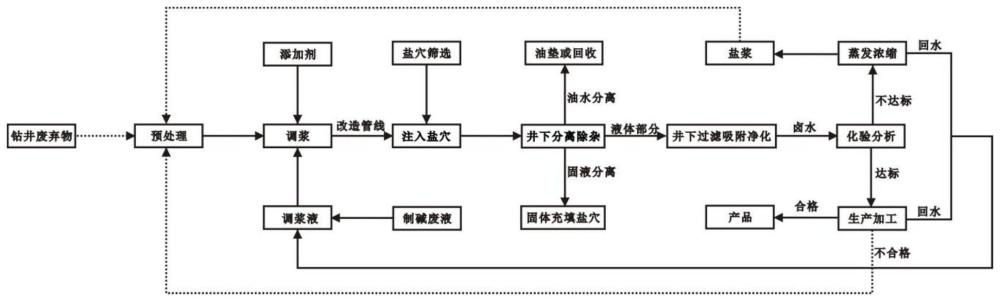

1、本发明提出了一种利用废弃盐穴处置油基钻井废弃物方法,适用于钻井废弃物的处置。本发明利用已有废弃盐穴,进行筛选改造,用于钻井废弃物固废处置,利用地下盐穴空间处置钻井废弃物。实现油气勘探开发与井矿盐开采两大行业互补结合,既解决了解决钻井废弃物处置难题,实现钻井废弃物无害化处置,又实现了井矿盐废弃盐穴充填治理,提高盐穴采空区地质稳定性,预防地质灾害,最终实现钻井废弃物处理与采空区治理互补双赢。同时实现回收油质、卤水等资源,工艺流程简单易实施,节省钻井废弃物处置成本,一举多得。

2、本发明涉及一种利用废弃盐穴处置油基钻井废弃物方法,该方法包括以下步骤:

3、(1)盐穴筛选,筛选盐穴密封性良好、腔体相对独立的盐穴;

4、(2)铺设或改造盐井套管及地面管线;

5、(3)钻井废弃物预处理;

6、(4)将预处理的钻井废弃物混合制浆,调浆固含量0.5-65%;

7、(5)将混合制浆的产物,注井充填;

8、(6)注井充填物进行井下分离;

9、(7)回收油质;

10、(8)回收处置卤水。

11、进一步地,步骤(1)的盐穴筛选中,包括以下之中的一种或多种:对地下部分盐穴及盐井套管进行评价筛选,要求腔体具备密封性、稳定性、腔体相对独立,无大规模串连、无渗漏,具体如下:首先对盐穴密封性检测,开展水密封试验,即利用高压注水打压,压力升高后关闭阀门后憋压,观察记录盐穴压降和时间,用于判断盐穴密封性、连通性或渗漏等情况,评价腔体连通性,要求盐穴密封性良好腔体相对独立,无大规模串连现象。针对两井连通,即连通的井组在注水采卤过程唯一对应,即井组其中一口井注水过程,仅对应连通井出卤,与周边井组无水力联系,采注比稳定在0.85-0.95范围,井组泄压过程中两口井压力能够同步下降最终平衡;其次盐井套管及固井质量检测,利用壁厚测测量仪、成像测井、井下电视等检测无破损渗漏等情况,变密度测井监测套管固井质量满足要求,满足不与含水层产生水力联系,与含水层隔离良好;再次评价盐穴稳定性,盐穴腔顶深度保证在安全开采深度以下,腔形态相对规则,如“梨形”“l形”“u型”等,埋深优选1000-2000m;净空腔体积达到5万方以上、腔体净腔高20m以上。

12、需严格遵照固体废弃物充填后不发生转移原则,腔体密封性、稳定性良好,保证井筒及盐穴是封闭独立系统,满足废弃物充填到井下后不渗漏、不发生二次转移。

13、进一步地,盐穴筛选方法如下:

14、筛选盐穴采注比,注淡水(淡盐水)量q1,回注卤水量q2,采卤量q3,淡水采注比:k1=q3/q1*100%,k1筛选范围0.85-0.95;卤水注采比:k2=q3/q2*100%,k2筛选范围0.95-1.0;采注比满足要求后,开展盐穴水密封试压,注水升压为p1,取值4.5-7.5mpa;压力稳定后压力p2;盐穴深度h,回注卤水浓度ρ(g/l),腔内压力为p0=p1+ρ*h/100;压降系数:k3=(p1-p2)/p1*100%;一次压降k3小于10%,压力密封性良好;若一次压降k3>30%,进行二次注水加压,二次压降k3小于10%,压力密封性良好;二次压降k3超过30%,盐穴密封性较差,暂不考虑用于处置钻井废弃物。

15、进一步地,步骤(2)的铺设盐井套管及地面管线,包括铺设或检修盐井套管,下放中心管,建立与套管和中心管连接的地面输送管线,在地面输送管线上设置阀门。对于上述筛选符合要求的盐穴,建立或改造盐井套管及地面管线,包括修井通井,例如通过钻杆带工具钻头,钻磨、冲洗等除套管内结垢、结晶等,测量套管壁厚,检查套管是否变形等;其次检查腔顶位置;再次割管,套管在腔内预留一定长度,距离腔顶3-10m位置,保持套管完整性及强度;最后井口改造下放中心管,中心管管口与套管割口距离10-30m;建立注井系统(套管、中心管)与井口地面输送管线及管线上设置阀门,排查注井系统至井口地面输送管线、阀门等部件,若损坏需更换或维修,确保地面管线系统密封、无跑漏现象。

16、进一步地,步骤(3)的钻井废弃物预处理,包括剔除不可注井废弃物,如塑料、编织物、金属废物等,然后对钻井废弃物粉碎、筛分预处理;筛分固体颗粒粒度1000微米以下,优选800微米以下,更优选600微米以下用于调浆,筛上物例如大于1000微米或800微米或600微米颗粒二次粉碎再筛分,再筛分后的筛下物也用于调浆,钻井废弃物中地层破碎岩屑钙质、硅质等大颗粒进行二次粉碎。

17、进一步地,步骤(4)的混合制浆中,将预处理的钻井废弃物(筛下物)用液体制浆,添加试剂以去除有害物质,试剂例如选自阻垢剂、絮凝剂、酸碱度ph调节剂等中的一种或多种,通过化学反应去除有害物质;将预处理后的钻井废弃物与调浆液(选自淡水、制盐回水、卤水、制碱废液等中的一种或多种)混合制浆,使得调浆固体含量0.5%-65%,优选5-60wt%、10-55wt%或15%-50%或25-45wt%,最优选30%-40%;通过添加制碱废液、ph调节剂如cao(或ca(oh)2)或naoh、或含氯化钙、氯化钠、ph为9-12的制碱回水等调节ph至8-14,优选9-12,混合搅拌均匀,通过化学反应、物理沉降等方式去除重金属等有害物质;可进一步调浆粘度15-55pa·s,调浆比重1.05-1.65g/cm3,调浆固体含量0.5-65%。阻垢剂、絮凝剂等以常规的用量使用,例如分别以基于浆料的0.01-1wt%的量使用。絮凝剂例如选自无机和有机絮凝剂中的一种或多种,例如聚丙烯酰胺、聚合氯化铝,阻垢剂例如是有机膦酸盐阻垢剂。

18、优选地,采用以下公式计算每天注渣量、沉渣占用体积、注水量、溶采盐量、溶盐体积、回填系数、溶腔可用年限:调浆浓度固含量w(%),取值0.5-65%,注渣浆量q1(m3/h),取值范围100-140m3/h,每天注渣量m1(kg)=w*q1*24;单位体积储渣量c1(kg/m3),取值范围380-800kg/m3,沉渣占用体积v1(m3)=m1/c1;注水量q2(m3/h)=q1*24*(1-w);注水调浆液浓度c1(kg/m3);采卤量q3;采出卤水浓度c2(kg/m3);采出单位盐产品成腔系数k4(m3/t),取值范围0.12-0.35m3/t;溶采盐量m(t)=24*(q3*c2-q2*c1)/1000;溶盐体积v2=k4*m;回填系数k5=v2/v1;当k5<1时充填固体物体积大于水溶新增体积,为充填治理;k5=1时充填固体物体积等于水溶新增体积,持续稳定充填开采;k5>1时充填固体物体积小于水溶新增体积,为造腔扩容;溶腔原有可用体积v3(m3),溶腔可用年限t=(v3+v2-v1)/v1,盐腔可用年限t不小于3年。

19、进一步地,步骤(5)中的注井充填,使用以上混合制浆的产物,优选采用多级泵串联增压注井技术,一次增压至2.4-4.0mpa,二次增压至4.8-7.0mpa,分段增压可以有效避免管线长距离输送发生固液分离造成管道堵塞和不均匀磨蚀问题,实现流量、压力可调范围增大,提高系统运行稳定性,扩大适用范围,注井压力4.5-6.0mpa;注井深度范围800-2000m,注井流量80-180m3/h;渣浆管道流速地面管线(φ114mm)流速3.0-5.0m/s,井下注井(φ177.8mm)流速1.3-2.2m/s;注井充填结束后系统切换注水冲洗,注井充填时长与注水冲洗时长控制为1:1-6,优选约1:3。

20、进一步地,步骤(6)中的井下分离,例如通过以下方式的一种或多种进行分离:通过物理、化学方法分离,盐穴溶腔相对密封稳定空间,可以满足大颗粒以自然沉降,悬浮细颗粒通过絮凝剂助沉,以及井下钙、镁及重金属离子化学反应沉淀,实现渣浆井下固液分离;通过井下地温及卤水加热、油水密度差异等特性,实现油水分离;液体部分在从连通井盐穴一口井注入到另一口井排出,在液体卤水运移过程,经过盐穴沉渣及连通段沉渣段过滤、吸附净化,并发生压实胶结及复杂化学反应等。最终固体部分沉淀在腔体底部,充填盐穴;油水分离,油质浮于卤水顶部,保护腔顶,防止上溶;液体部分溶盐,经过腔内不溶沉积物形成的砂滤,经吸附、过滤净化后采出卤水。

21、井下固液分离、油水分离,固体部分充填采空区;液体部分溶盐采卤;分离油质浮于卤水上部,保护腔顶,控制上溶;渣浆井下固液分离、油水分离,固体部分沉淀后充填盐穴,油质分离浮于卤水顶部;液体部分经过地下岩盐不溶沉积物天然形成大型沙滤装置,净化过滤卤水。

22、进一步地,步骤(7)的回收油质,例如包括:油层富集后从套管和中心管之间的中间环隙采出,可以回注到其他盐井,油垫法开采;送炼油加工厂,回收利用;送热电厂作为燃料发电;或,顶部油质富集后,通过射孔筛网和中间环隙排出,可用于其他盐井作为油垫生产或回收加工利用。若顶部无油垫需外部补注柴油,控制溶腔上溶,确保有点厚度3-5cm,可有效防止上溶超过安全开采深度。

23、进一步地,步骤(8)的回收处置卤水包括:采出卤水化验分析,卤水满足生产指标,氯化钠浓度大于220g/l,氯化钙浓度大于30g/l,硫酸钙浓度低于0.8g/l,mg2+浓度低于0.5g/l,重金属离子汞、铜、砷、铬、砷、钡、锌及铅等单一浓度低于0.0015g/l,且重金属离子总浓度不超过0.02g/l,输送至独立制盐系统加工,产出工业盐检验不含重金属,可达标利用;回水及母液用于制浆,不外排。卤水满足生产指标,氯化钠浓度小于220g/l,氯化钙浓度低于30g/l,硫酸钙浓度高于0.8g/l,mg2+浓度高于0.5g/l,重金属离子汞、铜、砷、铬、锌及铅等浓度高于0.0015g/l,卤水不合格,输送至独立蒸发系统加工,浓缩制盐或盐浆回制浆系统,随钻井废弃物一起调浆后注井,二次循环制浆注井,不外排,整个工艺流程及系统闭环,真正实现钻井废弃物安全高效环保处置。

24、本发明创新点及优点:

25、(1)利用已有废弃井矿盐盐穴地下空间,通过废弃盐穴筛选,将地下空间作为存储废弃物“仓库”,利用井矿盐采空区地下空间,降低钻井废弃物处置成本,实现钻井废弃物无害化处置。

26、(2)本发明处置石油钻井废弃物过程实现系统闭环,系统无废渣、废液外排,同时回收废弃物中油质及盐穴内卤水,实现资源节约与综合利用。

27、(3)地上化学除杂,地下物理分离,充分利用高杂质井矿盐盐穴中沉渣不溶物,形成一个大型砂滤连通过滤器,可以有效实现钻井废弃物中固体颗粒、有害物质等过滤吸附用,实现钻井废弃物无害化处置。

28、(4)实现钻井废弃物从地下来再回注到地下去,不占用地表土地,不污染地表土壤及水体,实现井矿盐盐穴采空区充填治理,有效抑制采空区收缩变形,大大提高采空区的稳定性,预防地面塌陷地质灾害的发生。

- 还没有人留言评论。精彩留言会获得点赞!