一种高盐有机废水的资源化装置系统及资源化方法与流程

本发明属于环保,涉及一种废水的资源化方法,尤其涉及一种高盐有机废水的资源化装置系统及资源化方法。

背景技术:

1、1,1,2,3-四氯丙烯是制备除草剂野麦畏和新一代环保型制冷剂2,3,3,3-四氟丙烯(hfo-1234yf)的重要中间体。现阶段,1,1,2,3-四氯丙烯一般由五氯丙烷在季铵盐类催化剂的作用下液相脱氯化氢制备,季铵盐类催化剂可以提高五氯丙烷脱氯化氢的反应速率,维持反应的高选择性,但该过程会产生含有机氮和氯代烃的高氯化钠盐有机废水,废水toc值≤1000ppm,但氯化钠的含量接近饱和,因此,开发高效节能环保的高盐有机废水的资源化方法具有重大意义。

2、cn107601742a公开了一种高盐高浓度有机废水的处理方法,其采用蒸发浓缩、电催化氧化和焚烧法处理高盐高浓度有机废水。其中,废盐水首先经蒸发浓缩得到冷凝液、浓缩液和含盐废渣;冷凝液经电催化氧化处理后出水cod达到排放要求,而浓缩液和含盐废渣中含有大量有机污染物,要实现废盐的资源化利用还需要采用高温焚烧法脱除有机物,焚烧后的干盐经化盐后才能回到氯碱工艺。因此,该处理方法的工艺流程复杂,废水蒸发浓缩和废盐焚烧的能耗高,设备投资大且处理成本高昂。

3、cn112113224a公开了一种副产氯化钠盐回收设备、其专用焚烧炉及其回收方法,其将副产氯化钠盐经干燥、研磨粉碎后焚烧处理,以去除副产氯化钠盐中的有机污染物。但焚烧法的能耗高、且高温焚烧过程的熔融态盐易造成焚烧炉内的焦化结块、余热回收以及尾气处理设备堵塞等问题。

4、cn116693111a公开了一种含高浓度氯化钠有机废水处理方法,该处理方法采用非均相臭氧催化氧化和催化湿式氧化组合氧化工艺处理高浓度氯化钠有机废水。但是催化湿式氧化的温度高达200-280℃,压力达到5-7mpa,对设备的材质要求较高;而且,该处理方法在处理低toc的高盐有机废水时,氧化反应放热不足以维持氧化系统的恒温恒压,往往需要外补能源,经济性很低。

5、cn208500601u公开了一种四氯丙烯副产盐品质提升的装置,该装置采用吸附技术将四氯丙烯废水中的有机物吸附分离,吸附后的盐水经蒸发结晶副产盐,但该处理方式的能耗较大、处理成本高,且副产盐难以满足氯碱工艺用盐质量标准,需化盐后进一步处理。

6、由此可知,现有技术提供的方案难以实现四氯丙烯含盐废水资源化的问题,需要提供一种能耗低、经济消耗的高盐有机废水的资源化装置系统及资源化方法。

技术实现思路

1、针对现有技术存在的不足,本发明的目的在于提供一种高盐有机废水的资源化装置系统及资源化方法,尤其涉及一种适用于生产四氯丙烯产生的高盐有机废水的高盐有机废水的资源化装置系统及资源化方法。所述资源化装置系统及资源化方法能够提高氧化剂的利用率,提高氧化效果,缩短氧化时间,提高了处理效率;而且,还能够实现催化剂的回收,降低了催化剂的消耗,减少了催化剂对盐水质量的影响。

2、为达此目的,本发明采用以下技术方案:

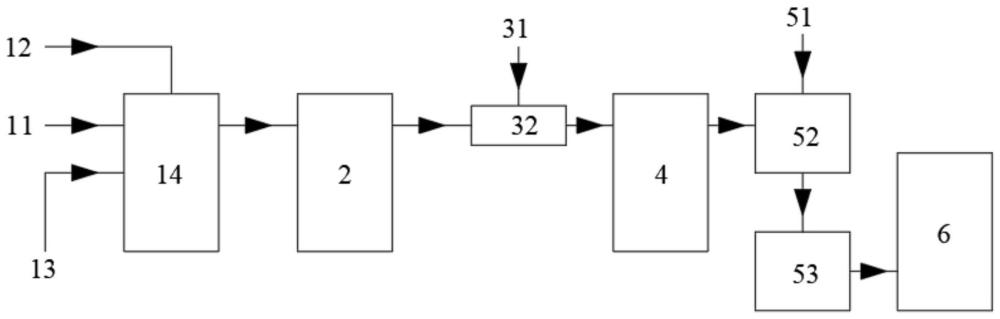

3、第一方面,本发明提供了一种高盐有机废水的资源化装置系统,所述资源化装置系统包括依次连接的配水存储装置、微通道反应装置、第一树脂吸附装置、沉降缓冲装置、沉降装置以及第二树脂吸附装置;

4、所述微通道反应装置的进料口还与氧化剂供给管路连接;

5、所述沉降缓冲装置还与第一ph调节剂供给管路连接。

6、本发明提供的资源化装置系统还包括必要的连接管路以及输送装置,本发明在此不做具体说明,只要能够实现各装置的功能以及连接即可。

7、生产四氯丙烯产生的高盐有机废水的toc值较低,通常<1000ppm,采用传统的湿式氧化法处理不经济;本发明提供的资源化装置系统能够对高盐有机废水进行利用,尤其能够对生产四氯丙烯产生的高盐有机废水进行资源化利用。其中,配水存储装置中存储配制好的高盐有机废水;配水存储装置内的配水与氧化剂在微通道反应装置内混合并发生反应,由于采用微通道反应装置作为氧化反应器,显著改善了氧化剂在水中的分布情况,提高了氧化效果,缩短了反应时间,提高了处理效率;第一树脂吸附装置的设置用于吸附微通道反应装置出水中的小分子有机酸;沉降缓冲装置与沉降装置的设置则能够通过ph值的调节实现催化剂的回收,降低了催化剂的消耗,减少了催化剂对盐水质量的影响;所述第二树脂吸附装置的设置用于吸附沉降装置上清液中的催化剂,从而实现精制盐水的制备。

8、可选的,本发明提供的资源化装置系统还包括第二树脂吸附装置之后的精制盐水储存装置;所述精制盐水储存装置能够根据是否需要存储精制盐水进行设置。

9、本发明所述“高盐”是指,废水中的氯化钠质量百分数为15-25wt%,例如可以是15wt%、16wt%、18wt%、20wt%、21wt%、24wt%或25wt%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

10、本发明不对微通道反应装置的具体结构进行限定,只要使反应物料在微通道反应装置中的停留时间符合工艺要求即可。

11、优选地,所述配水存储装置之前还设置有配水装置;

12、所述配水装置的进料口分别与废水供给管路、第二ph调节剂供给管路以及催化剂供给管路连接。

13、所述配水装置实现废水、第二ph调节剂与催化剂的混合;所述废水供给管路用于向配水装置提供废水,尤其提供生产四氯丙烯产生的高盐有机废水;所述第二ph调节剂供给管路用于向配水装置提供第二ph调节剂;所述催化剂供给管路用于向配水装置提供催化剂。

14、优选地,所述第一树脂吸附装置内填充的树脂为强碱性阴离子交换树脂。

15、优选地,所述第二树脂吸附装置内填充的树脂为螯合树脂。

16、第二方面,本发明提供了一种高盐有机废水的资源化方法,所述资源化方法包括如下步骤:

17、(1)混合配水与氧化剂以进行微通道连续反应,得到氧化出水;

18、(2)氧化出水经第一树脂吸附、沉降以及第二树脂吸附,得到精制盐水。

19、作为本发明提供的资源化方法的优选技术方案,所述资源化方法在第一方面所述资源化装置系统中进行。本发明提供的方法通过微通道连续反应的进行,改善了氧化剂在水中的分布情况,从而减少了氧化剂的用量;而且,还能够通过微通道连续反应参数的设置,缩短反应时间,提高处理效率;而且,沉降的步骤能够实现催化剂的回收,不仅降低了催化剂的消耗,也降低了催化剂对精制盐水质量的影响。

20、优选地,步骤(1)所述微通道连续反应的停留时间为0.1-0.5h,例如可以是0.1h、0.2h、0.3h、0.4h或0.5h,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

21、本发明提供的资源化方法,通过微通道连续反应的应用,不仅降低了氧化剂的用量,还降低了氧化反应的温度,使本发明提供的资源化方法在较低的温度下即可进行。

22、优选地,步骤(1)所述微通道连续反应的温度为110-150℃,例如可以是110℃、120℃、130℃、140℃或150℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

23、优选地,步骤(1)所述微通道连续反应的压力为1-3mpa,例如可以是1mpa、1.5mpa、2mpa、2.5mpa或3mpa,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

24、本发明所述微通道连续反应的压力为表压。

25、优选地,步骤(1)所述氧化剂包括双氧水。

26、本发明不对双氧水的具体浓度做进一步限定,只要使氧化剂与配水中的toc的摩尔比符合工艺要求即可。

27、优选地,步骤(1)所述氧化剂与配水中toc的摩尔比为(1.5-3):1,例如可以是1.5:1、1.8:1、2:1、2.4:1、2.5:1、2.8:1或3:1,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

28、优选地,步骤(2)所述第一树脂吸附为采用强碱性阴离子交换树脂进行吸附。

29、优选地,步骤(2)所述第二树脂吸附为采用螯合树脂进行吸附。

30、优选地,步骤(2)所述沉降的ph值为6-8,例如可以是6、6.5、7、7.5或8,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

31、优选地,本发明所述沉降的ph值采用第一ph调节剂进行调节,所述第一ph调节剂包括但不限于碳酸钠、氢氧化钠或碳酸氢钠中的任意一种或至少两种的组合,典型但非限制性的组合包括碳酸钠与氢氧化钠的组合,氢氧化钠与碳酸氢钠的组合,碳酸钠与碳酸氢钠的组合,或碳酸钠、氢氧化钠与碳酸氢钠的组合,优选为氢氧化钠。

32、本发明步骤(1)所述配水为高盐有机废水、第二ph调节剂以及催化剂的混合。

33、示例性的,所述高盐有机废水为生产四氯丙烯产生的高盐有机废水,该高盐有机废水的ph值范围为8-9,toc为700-750mg/l,凯氏氮含量为100-150mg/l,氯化钠的质量百分含量≥20wt%。

34、优选地,所述第二ph调节剂为酸性调节剂,包括但不限于盐酸。

35、优选地,步骤(1)所述配水的ph值为2-5,例如可以是2、2.5、3、3.5、4、4.5或5,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

36、优选地,步骤(1)所述配水中含有0.05-0.3wt%的催化剂,例如可以是0.05wt%、0.1wt%、0.15wt%、0.2wt%、0.25wt%或0.3wt%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

37、本发明所述“配水中含有0.05-0.3wt%的催化剂”是指,配水中含有0.05-0.3wt%的催化剂阳离子。示例性的,所述催化剂为氯化铜时,“配水中含有0.05-0.3wt%的催化剂”是指,配水中含有0.05-0.3wt%的铜离子。

38、优选地,所述催化剂包括可溶性铜盐。

39、示例性的,所述可溶性铜盐包括但不限于氯化铜。

40、作为本发明第二方面所述资源化方法的优选技术方案,所述资源化方法包括如下步骤:

41、(1)混合配水与氧化剂以进行微通道连续反应,得到氧化出水;

42、所述配水的ph值为2-5,配水中含有0.05-0.3wt%的催化剂;所述催化剂包括可溶性铜盐;

43、所述微通道连续反应的停留时间为0.1-0.5h,温度为110-150℃,压力为1-3mpa;

44、所述氧化剂包括双氧水,氧化剂与配水中toc的摩尔比为(1.5-3):1;

45、(2)氧化出水经第一树脂吸附、沉降以及第二树脂吸附,得到精制盐水;

46、所述第一树脂吸附为采用强碱性阴离子交换树脂进行吸附;

47、所述沉降的ph值为6-8;

48、所述第二树脂吸附为采用螯合树脂进行吸附。

49、本发明所述的数值范围不仅包括上述例举的点值,还包括没有例举出的上述数值范围之间的任意的点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

50、与现有技术相比,本发明的有益效果为:

51、本发明提供的资源化装置系统及资源化方法采用微通道反应装置作为氧化反应器,显著改善了氧化剂在水中的分布情况,提高了氧化效果,缩短了反应时间,提高了处理效率;而且,通过树脂吸附装置以及沉降装置的使用,实现了催化剂的回收,降低了催化剂的消耗,减少了催化剂对盐水质量的影响。

- 还没有人留言评论。精彩留言会获得点赞!