一种工业废水低碳近零排放新工艺

本发明涉及废水处理的,尤其涉及一种工业废水低碳近零排放新工艺。

背景技术:

1、

2、现有工业废水近零排放通常采用“生物处理-浓缩回用-蒸发结晶”为主的工艺路线,最终得到氯化钠和硫酸钠两种产品盐,但是由于现行近零排放工艺缺乏对废水中有机物、氮、硫酸盐处理负荷的综合考虑,导致废水近零排放工艺运行成本很高,企业难以承受,具体为:(1)工业上通常采用基于“厌氧-缺氧-好氧”的aao活性污泥法进行有机物降解和氮硝化反硝化,然而传统aao工艺只能处理低浓度易降解有机物,而工业废水中多环、杂环类难降解有机污染物对生物代谢抑制性高,导致生物处理过程不仅对有机物的去除效能低,还需额外添加生物可利用碳源进行反硝化脱氮,增加了运行成本和碳排放;(2)生物处理残留的小分子有机物会进入膜系统,造成严重膜污染,同时也会积累在硫酸盐浓缩液中,造成硫酸钠蒸发结晶运行不稳定,硫酸钠产品品质低,残液量大;(3)现行生物处理工艺也不能去除硫酸盐,硫酸盐和最终会积累在膜浓缩液中,废水近零排放工艺必须设置硫酸盐和氯化钠的分离、蒸发结晶系统,工艺复杂且能耗巨大;(4)生物处理残留的硝酸盐也会积累在氯化钠浓缩液中,造成氯化钠蒸发结晶沸点高、能耗高、残液量大。

3、因此,只有在废水处理工艺的前端尽可能低成本去除有机物(尤其是小分子有机物)、硝酸盐等关键杂质,较少它们对膜浓缩和蒸发结晶系统的影响;同时,对硫酸盐浓缩液进行低成本减量,解决硫酸钠分离结晶难的问题,并降低后续蒸发结晶负荷和残液量,才能从根本上是实现废水近零排放的节能降碳。

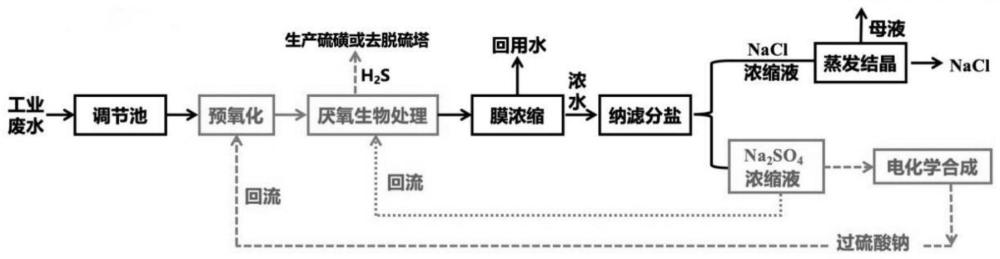

4、鉴于此,本发明提供了一种工业废水低碳近零排放处理新工艺,该工艺在废水生物处理前端设置预氧化单元,提高废水中难降解有机物的生物可利用性;进而通过构建高效厌氧生物处理系统,充分利用废水中碳源,生物去除硫酸盐和硝酸盐,避免其进入蒸发结晶系统;厌氧处理出水经膜浓缩系统生产高品质再生水;膜浓缩液经纳滤分盐系统进行分盐后,纳滤浓缩液(即硫酸钠浓缩液)不再以硫酸钠为副产品进行后续处理,而是回流至厌氧单元进行生物脱硫处理,或采用电化学方法合成过硫酸盐,再回流至废水预氧化单元进行原位利用。

5、本发明提出的创新工艺可显著降低废水生物处理过程中的曝气能耗和外加碳源需求,同时也能够解决硫酸钠浓缩液蒸发结晶程序复杂、耗能高的问题,大幅削减废水近零排放过程中的蒸发结晶负荷与杂盐(潜在危废)产量,这一创新工艺为实现工业废水低碳近零排放提供了简便高效、切实可行的新路径。

6、公开于该背景技术部分的信息仅仅旨在增加对本发明的总体背景的理解,而不应当被视为承认或以任何形式暗示该信息构成已为本领域一般技术人员所公知的现有技术。

技术实现思路

1、针对现有技术的不足,本发明的目的在于提供一种工业废水低碳近零排放新工艺,该工艺能够在废水近零排放工艺前端对有机物、硝酸盐和硫酸盐等进行低成本减量,降低后续蒸发结晶负荷和残液量,同时解决硫酸钠分离结晶难、耗能高的难题。

2、本发明的技术方案为:一种工业废水低碳近零排放新工艺,其步骤如下:

3、s1:工业废水经调节池后进入预氧化系统,废水预氧化反应在连续釜式反应器中进行,废水从反应器底部进入,顶部流出;氧化剂从反应器底部进入;

4、进一步地,废水的氧化程度通过氧化剂种类、氧化剂用量和hrt进行调控;

5、进一步地,废水氧化程度以水中有机物生物可利用性(即氧化后废水的bod5/cod)和矿化度(氧化后废水toc损失率)综合判断;

6、优选的,工业废水的cod>200mg/l,且废水中有机物包含芳香环、杂环、氰基、硝基和卤代有毒难降解官能团;

7、优选的,氧化剂可以为臭氧、双氧水和过硫酸钠其中的一种或多种;

8、优选的,氧化后废水的bod5/cod为0.38~0.47;

9、优选的,氧化后废水的toc损失率<8~15%;

10、优选的,氧化过程的hrt为0.3~2h。

11、s2:废水经过预氧化单元处理后,进入厌氧生物处理系统,微生物以废水中的碳源为电子供体,通过厌氧反硝化和硫酸盐还深度去除硝酸盐和硫酸盐,避免其进入蒸发结晶系统。

12、进一步地,厌氧生物处理系统采用uasb、abr、cstr和厌氧生物滤池厌氧反应器中的一种;

13、进一步地,在上述厌氧反应器内部增设分区隔板,或设置多级串联反应器,进行反硝化菌、硫酸盐还原菌分区富集;

14、进一步地,厌氧反应器顶部均设置h2s气体分离与回收装置;

15、优选的,厌氧反应器内部污泥浓度为7~20mlss g/l;

16、优选的,厌氧反应器内ph为5.5~7.8;

17、优选的,do<0.3mg/l,orp≤-300mv;

18、优选的,hrt为10~120h;

19、优选的,cod容积负荷为0.3~10kgcod/(m3·d),总氮容积负荷为0.02~3.5kgn/(m3·d),硫酸盐负荷为0.03~1.2kgso42-/(m3·d);

20、优选的,厌氧生物脱硫产生的h2s可采用fe(ⅲ)基氧化剂生产硫磺;

21、优选的,厌氧生物脱硫产生的h2s还可通过气体分离与收集装置,合并至企业脱硫塔进行处理。

22、s3:厌氧生物处理系统出水进入膜浓缩系统,进一步去除废水中大分子物质、颗粒物、胶体和:溶解性物质,生产高品质再生水,膜浓缩系统产生的浓缩液再经纳滤系统进行分盐处理。

23、进一步地,膜浓缩系统主要有超滤和反渗透系统组成;

24、进一步地,厌氧生物处理出水先采用超滤系统处理后,再经反渗透系统处理;

25、优选的,超滤系统所用的超滤膜采用中空纤维膜、平板式超滤膜、管式膜中的一种或多种,其过滤孔径范围为0.02~0.50微米,膜通量为10~30l/(m·h),跨膜压差在0~50kpa之间;

26、优选的,反渗透系统所用的反渗透膜采用为中空纤维式、卷式、板框式和管式膜中的一种或多种,系统操作压力为0.1~5.0mpa,操作温度为10~50℃;

27、优选的,纳滤分盐系统的纳滤膜组件采用卷式过滤膜、中空纤维膜、管式过滤膜、平板过滤膜中的一种或多种,膜截留分子量为100~1000da,纳滤膜组件对一价盐的透过率大于85%,对二价盐的透过率小于15%,操作压力为1~15mpa。

28、s4:纳滤分盐系统产生的纳滤浓水,可回流至厌氧生物处理系统进行生物脱硫,或采用电化学方法将其合成过硫酸钠,并按照比例回流至废水预氧化系统实现原位利用,纳滤产水进入蒸发结晶系统生产氯化钠产品。

29、进一步地,纳滤浓水中硫酸钠浓度<5g/l时,将其回流至厌氧生物处理系统进行生物脱硫;

30、优选的,纳滤浓水回流至生物处理系统的回流比为20~200%;

31、进一步地,纳滤浓水中硫酸钠浓度<5g/l时,采用电化学方法将其合成过硫酸钠,并按照比例回流至废水预氧化系统实现原位利用;

32、进一步地,过硫酸钠电化学合成过程在隔膜电解池中进行,隔膜电解池主要由阳极池、隔膜、阴极池和搅拌器构成;纳滤浓水进入隔膜电解池阳级单元制备过硫酸钠;

33、优选的,电解池阳极材料为pt电极或掺硼金刚石电极;

34、优选的,阴极材料为不锈钢电极或石墨电极;

35、优选的,隔膜为阳离子交换膜;

36、优选的,阴极池内电解液为15%~30%的硫酸,电解质以恒定流量5~20l/min间歇循环电解;

37、优选的,电解合成过硫酸钠过程的电流强度和电解时间根据纳滤浓水中的硫酸钠浓度来确定;

38、进一步地,对于硫酸钠浓度为5~10g/l的纳滤浓水,电流密度为30~500ma/cm2,电解时间60~120min;

39、进一步地,对于硫酸钠浓度为10~40g/l的纳滤浓水,电流密度为30~500ma/cm2,电解时间为120~300min;

40、优选的,氯化钠蒸发结晶采用机械蒸汽再压缩蒸发浓缩结晶装置、多效蒸发浓缩结晶装置中的一种;还包括产品脱水处理装置,脱水处理采用离心脱水、压滤脱水中的一种。

41、本发明的有益效果:

42、(1)该工艺在废水生物处理前端设置预氧化单元,通过预氧化过程对包含芳香环、杂环、氰基、硝基、卤代等有毒难降解官能团有机物进行氧化处理,提高废水中难降解有机物的生物可利用性;

43、(2)该工艺采用高效厌氧生物处理系统,以废水中碳源为电子供体生物脱除硫酸盐和硝酸盐,不仅实现废水中碳、氮、硫的同步深度去除,还可以避免硝酸盐和硫酸盐进入蒸发结晶系统,可有效降低后续蒸发结晶的处理负荷;

44、(3)该工艺不再以硫酸钠为副产品,而是将硫酸钠浓缩液回流至厌氧神顾问处理单元进行生物脱硫,或采用电化学合成方法将硫酸钠浓缩液合成过硫酸盐进行原位利用,即能够解决硫酸钠浓缩液蒸发结晶程序复杂、耗能高的问题,还能够大幅削减蒸发结晶负荷与杂盐产生量。

45、(4)该工艺易于实施、流程短、运行能耗和成本低,适用于多种类型的工业废水低碳近零排放处理。

- 还没有人留言评论。精彩留言会获得点赞!