一种适用于硫自养反硝化的新型滤料及其制备方法和应用与流程

本发明涉及污水深度处理,进一步地涉及一种适用于硫自养反硝化的新型滤料及其制备方法和应用。

背景技术:

1、在石化、煤化工等工业行业的废水排放中,总氮是重要污染物之一,脱氮是废水处理过程的重要步骤,而反硝化又是脱氮反应中最为关键的一步。传统的异养反硝化技术虽然工艺成熟,但是需要额外投加碳源,而且产泥量大,容易造成二次污染。而硫自养反硝化是一种新型的处理工艺,具有处理效率高、污泥产量少、能耗低等特点。硫自养反硝化主要是微生物以还原态的硫为电子供体,通过自养反硝化等反应将水中的硝态氮还原为氮气的过程,而在反应过程中也会同时产生氢离子和硫酸盐,对出水水质产生影响。这种技术通常以固定床为反应器,需投加合适的含硫滤料以及补充适量的碱源调整水体的ph值,用于微生物的生长和生化反应的进行。

2、目前,市面上的滤料主要以陶粒滤料、高分子滤料以及天然多孔滤料为主,这类滤料一般具有相对较高的比表面积,可为微生物提供较好的生长环境,但是其并不能持续提供微生物所需的硫源,无法满足微生物的持续生长,需要不断投加可溶性硫源,运行成本较高。

3、另外,人工合成的滤料一般可分为三类,第一类是以含硫矿物为原料制备滤料,如专利cn 104150592 b b公开了以黄铁矿为原料、专利cn 110818077b公开了以含硫尾矿为原料,以及专利cn 114772723 b公开了以熔融硫粉为原料,虽然上述的滤料拥有非常充足的硫源,但是同时会产生大量硫酸盐,造成了严重的二次污染,并且过量的硫会影响微生物的生长;第二类是将合成后的多孔材料通过浸渍等表面改性的手段,如专利cn 110467276b中提供的填料为依次经过碱液浸泡以及硫负载浸泡处理的陶粒。这种方法虽然获得了表面硫改性材料,但是随着表面硫源的消耗,脱氮效率也随之降低,需要频繁更换滤料,不利于微生物的持续生长;第三类是在材料制备过程中加入硫源,而这种方法制备的材料中硫源占比又大相径庭,比如专利cn 107487840 b提供了将硫磺、碳酸盐等材料混合制备的滤料,其硫磺占比为40%-80%;同样的,专利cn 113121013 b提供的滤料制备中硫磺占比为55%-95%,这类高含量硫源的人工合成滤料与含硫矿物滤料存在同样的问题。而如专利cn107151050 b以活性炭、硫磺为原料混合制备的滤料,其硫磺占比低于30%;同样的,专利cn112430053 b制备的滤料中含硫量为10%-15%。这类复合滤料的特点是材料中含硫量相对较低,虽然一定程度上对微生物的脱氮起到促进作用,但是大部分的微生物仅可挂膜生长于滤料表面,滤料内部的硫源也很难释放到滤料表面,从而也影响了脱氮效果。

4、综上所述,目前急需开发一种硫源充足且可缓慢释放,自身可以提供一定碱度和碳源,且适于微生物的聚集和生长的硫自养反硝化滤料。

技术实现思路

1、针对现有技术中反硝化滤料的脱氮效率低、滤料易损耗、不利微生物聚集生长等问题,本发明的目的在于提供一种适用于硫自养反硝化的新型滤料及其制备方法和应用,通过将不同类型的含硫原料加入含硅铝酸盐的载体材料中,再利用活化剂对载体材料进行活化,最终获得的新型滤料具有硫源种类丰富且在载体材料结构中分散均匀的特点。本发明还提供了该新型滤料的简易制备方法和多层包裹式制备方法,经多层包裹式制备方法制备得到的新型滤料的硫源和碳源更均匀地分布在滤料的外层表面和内层孔隙中,在水体中缓慢释放硫源和碳源,利于微生物的聚集和持续生长,有效提升脱氮效率,而且该新型滤料的机械强度高,耐冲击能力强,不易随微生物消耗而损失过量使用寿命长。

2、为了实现上述目的,本发明提供如下技术方案:

3、一种适用于硫自养反硝化的新型滤料,由以下质量比的组分配制而成:

4、载体粉料:含硫粉料:活化剂溶液:含硫液料=1:(0.17-0.75):(0.20-0.50):(0.17-0.30);所述载体粉料为含有硅铝酸盐的矿物材料或固废材料。

5、在一些实施方式中,所述载体粉料中的sio2组分的含量为50%-80%,al2o3组分的含量为5%-35%;和/或,所述载体粉料中si和al的摩尔比为1.61-4.46;和/或,所述含硫粉料中的s的含量大于50%。

6、在一些实施方式中,所述载体粉料为高岭土、膨润土、硅藻土、粉煤灰、麦饭石粉、硅粉、铝粉中的一种或多种;和/或,所述含硫粉料为硫精粉、黄铁矿、辉硫矿、磁黄铁矿中的一种或多种;和/或,所述活化剂溶液为氢氧化钠溶液、硅酸钠溶液、碳酸钠溶液、碳酸氢钠溶液中的一种或多种;和/或,所述含硫溶液为硫代硫酸钠溶液、硫化钠溶液、多硫化钠溶液、连四硫酸钠溶液、连二亚硫酸钠溶液中的一种或多种。

7、本发明还提供了上述的新型滤料的制备方法,包括如下步骤:

8、s11、按照所述新型滤料的组分配比称取所述载体粉料、所述含硫粉料、所述活化剂溶液和所述含硫液料;

9、s12、将称量好的所述载体粉料、所述含硫粉料、所述活化剂溶液和所述含硫液料均匀混合,得到混合浆料;

10、s13、将所述混合浆料倒入模具中进行陈化,直至表面完全硬化后得到混合固料;

11、s14、所述混合固料脱模后放入烘箱进行活化;

12、s15、将所述活化后的所述混合固料进行破碎、筛分、洗涤、干燥后,得到所述新型滤料。

13、在一些实施方式中,所述步骤s13中,所述陈化的温度为常温,所述陈化的时间为12-24小时;和/或,所述步骤s14中,所述活化的温度为80-145℃,所述活化的时间为1-3天;和/或,所述步骤s15中,所述干燥的温度为80-105℃。

14、在一些实施方式中,所述步骤s15中,所述破碎后的所述混合固料的粒径大小为0.01-5mm;和/或,所述步骤s15中,所述筛分后的所述混合固料的粒径大小为2-4.75mm。

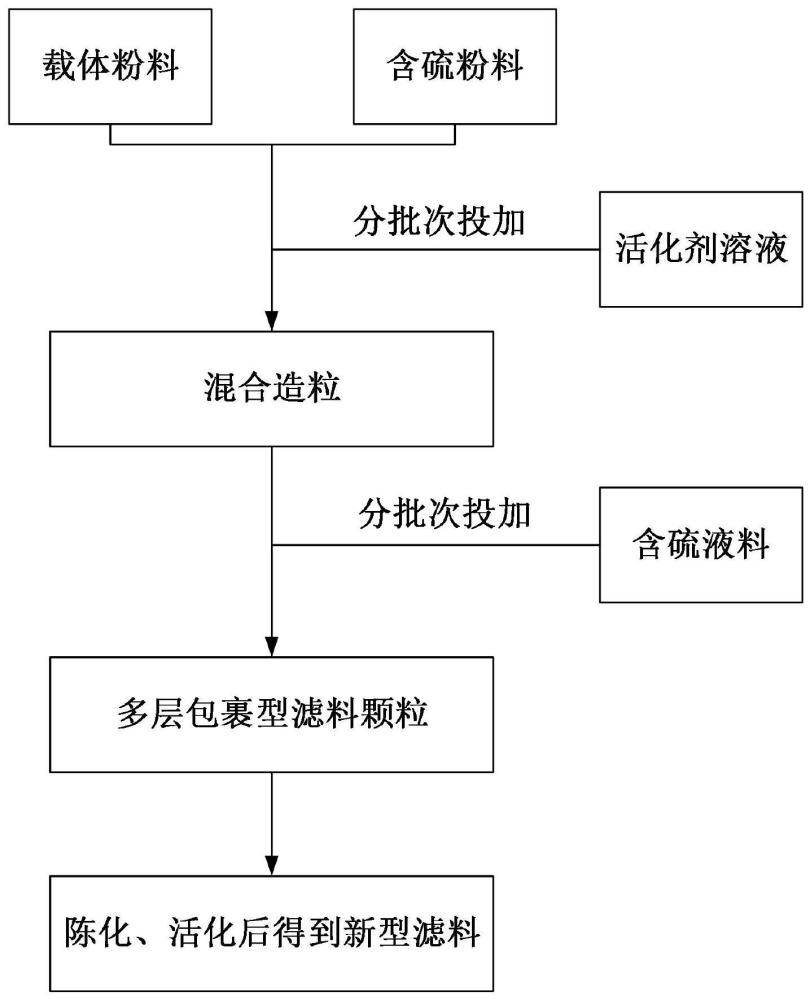

15、本发明还提供了上述的新型滤料的制备方法,包括如下步骤:

16、s21、按所述新型滤料的组分配比称取所述载体粉料、所述含硫粉料、所述活化剂溶液和所述含硫液料;

17、s22、按比例将所述载体粉料和所述含硫粉料加入混合造粒机,均匀混合得到混合粉料;

18、s23、向混合造粒机中加入适量的所述活化剂溶液,以湿润并活化所述混合粉料,得到混合颗粒;

19、s24、向混合造粒机中加入适量的所述含硫液料,以在所述混合颗粒的表面形成含硫的薄膜层;

20、s25、重复所述步骤s23和所述步骤s24,以使所述混合粉料和所述含硫液料层层叠加,得到滤料颗粒;

21、s26、待所述滤料颗粒的尺寸达到预设尺寸后,对所述滤料颗粒进行陈化、活化后得到多层包裹型的所述新型滤料。

22、在一些实施方式中,所述步骤s23中,所述活化剂溶液的添加量为所述混合粉料总质量的1.71%-5.71%;和/或,所述步骤s24中,所述含硫液料的添加量为所述混合粉料总质量的1.43%-5.14%。

23、在一些实施方式中,所述步骤s22中,所述载体粉料和所述含硫粉料的混合时间为2-5分钟;和/或,所述步骤s25中,所述的重复所述步骤s23和所述步骤s24的循环次数为5-10次,循环间隔时间为小于或等于2分钟;和/或,所述步骤s26中,所述活化的温度为80-150℃;和/或,所述步骤s26中,所述陈化的温度为常温,所述陈化的时间为12-24小时;和/或,所述步骤s26中,所述滤料颗粒的预设尺寸为2.5-4mm。

24、本发明还提供了上述的新型滤料的应用,在处理污水的固定床反应器中应用上述的新型滤料。

25、与现有技术相比,本发明能够带来以下有益效果:

26、1、本发明将不同类型的含硫原料加入含硅铝酸盐的载体材料中,再利用活化剂对载体材料进行活化,最终获得硫源种类丰富且分散均匀的新型滤料,其表面和孔隙结构中嵌有不同种类和形态的丰富硫源,相较于硫铁矿、黄铁矿等原料单一的含硫滤料,可作为电子供体的硫源较多,既可明显提升滤料的脱氮能力,也拓宽了不同类型水体的应用场景;

27、2、本发明提供的新型滤料的表面和孔隙结构中含有一定量的羟基活性组分,当滤料在水体中时,滤料表层的活性组分可以快速吸引微生物的聚集,有效缩短了反硝化生物滤池的启动时间;

28、3、本发明中提供的新型滤料拥有大量的孔隙结构,因而比表面积较高,使得滤料本身拥有较强的吸附性,有利于微生物的附着,而且滤料的机械强度较高,对污水负荷的耐冲击能力较强,因而减少了滤料的消耗损失,有利于延长了滤料的使用寿命;

29、4、本发明提供了一种多层包裹式新型滤料的制备方法,硫源和碳源更为均匀地分布在滤料外层表面和内层孔隙结构里,当外层硫源和碳源在水体中释放时,其损耗的体量会增大滤料的孔容,使得内层孔隙结构里的硫源和碳源也逐渐释放,分级释放的硫源和碳源可持续提供自养反硝化菌的电子供体以及生长所需的碳,延长了滤料的使用时间,解决了滤料消耗过快的问题;

30、5、本发明中还提供了该新型滤料的简易制备方法,方法简单,工艺成熟,具备高效的脱氮性能的同时有效降低了制备成本,制备周期短,性质稳定,适合工业化应用与推广。

- 还没有人留言评论。精彩留言会获得点赞!