一种石墨型的自动清理装置及方法与流程

本技术涉及的领域,尤其是涉及一种石墨型的自动清理装置及方法。

背景技术:

1、石墨型铸造,是一种在石墨型(由石墨材料制成的铸型)中浇注金属的铸造方法。每次石墨型铸造完成后需要对模型上的大环平面上的涂料及砂粒进行清理,并将挂砂槽内的硬块砂砾刮松,以便后续使用。

2、现有生产线上的清理工作、松砂工作都是由车间工人来完成的。人工清理存在以下弊端:(1)清理周期较长,且清理效率不高,一定程度上降低了金属铸件的生产效率;(2)清理质量难以保障,且石墨型的成本较高,人工清理一旦失误容易造成石墨型的损坏,导致生产成本的提高;(3)工人劳动强度较高,且工作环境温度偏高,存在一定程度的安全隐患。

3、针对上述中的相关技术,发明人认为设计全套的自动化清理流程,在保障清理质量的基础上避免对石墨型造成磨损是亟需解决的问题。

技术实现思路

1、为了实现石墨型全自动清理,保障清理质量,降低清理过程中对石墨型造成磨损的概率,本技术提供一种石墨型的自动清理装置及方法。

2、本技术提供的一种石墨型的自动清理装置及方法采用如下的技术方案:

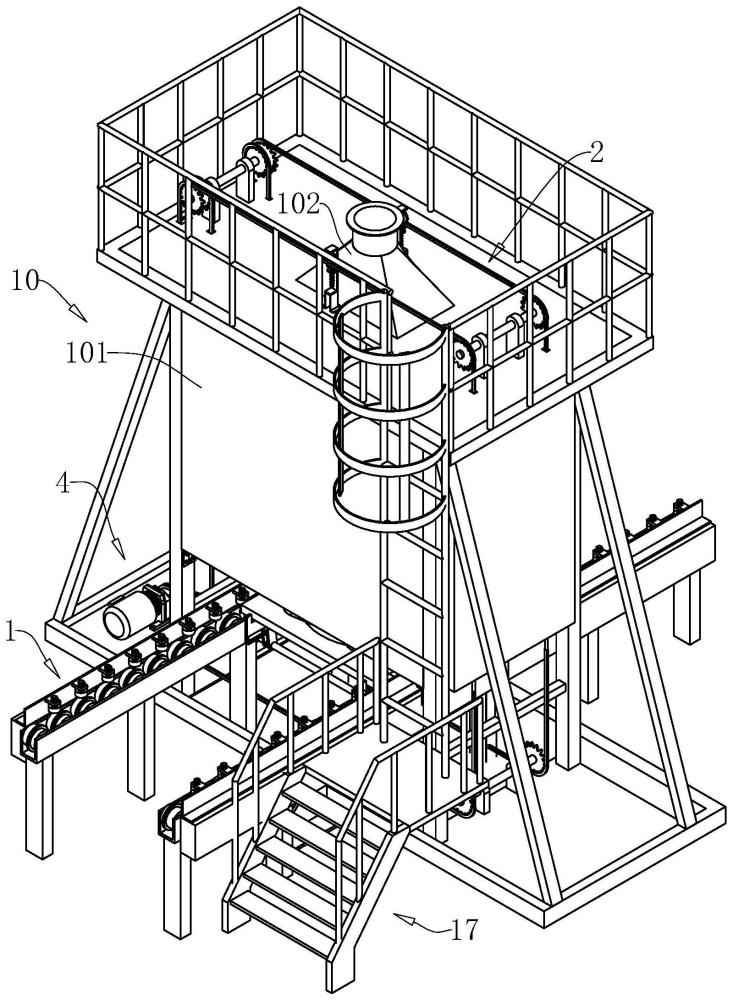

3、第一方面,本技术提供的一种石墨型的自动清理装置采用如下的技术方案:

4、一种石墨型的自动清理装置,由控制系统控制,包括:

5、输送系统,用于将固定有石墨型的套箱输送至预定的清理工位;

6、限位系统,用于实现套箱在清理工位的限位,包括用于阻挡在所述套箱行进前端并在所述套箱到位后触发所述输送系统停止指令的前端限位件;

7、清理系统,集成在旋转架上,包括固定于所述旋转架且向下延伸的微型破碎杆、转动设置在所述旋转架上用于清理大环立面砂砾的立式刷头以及安装在所述旋转架上且向外延伸的刮砂头,所述旋转架由主驱动电机驱动转动,所述微型破碎杆用于将设定高度的大块砂团初步碾压破碎,所述刮砂头设置在微型破碎杆的转动后方用于二次清理松动遗留的砂砾,且所述刮砂头与所述挂砂槽的槽壁柔性接触,所述立式刷头通过压紧力调节组件与设置在所述旋转架上的转动电机相连;

8、升降系统,清理工位设置有沿高度方向延伸的主体框架,主驱动电机以及所述旋转架均集成在固定框架上,所述升降系统设置在所述主体框架上且末端与所述固定框架连接以带动所述清理系统升降;

9、定位系统,包括设置在套箱上的用于在所述清理系统运动到位后与所述固定框架配合定位的定位件。

10、通过采用上述技术方案,使用时,将固定有石墨型的套箱搭置在输送系统上,输送系统启动后将石墨型运送至清理工位,套箱运动到位后触碰前端限位件,前端限位件向控制系统发送触发信号,由控制系统控制输送系统停止输送,使得石墨型停止在清理工位,以便于进行后续的清理;之后升降系统启动带动固定框架运动,使得清理系统移动至预先设定好的位置,清理系统运动到位后,固定框架与套箱上的定位件实现精确定位,避免因清理过程中产生的震动造成石墨型偏移,降低因石墨型偏离预设位置导致微型破碎杆将石墨型划伤的概率;

11、控制系统控制微型破碎杆下降后的位置可以将设定高度(体积)的大块砂团初步碾压破碎,之后启动主驱动电机和转动电机,主驱动电机转动时带动微型破碎杆、立式刷头以及刮砂头绕圈转动,由于刮砂头设置在微型破碎杆的转动后方,微型破碎杆先将大型的砂砾团块初步碾压破碎后,刮砂头再在微型破碎杆的后方将微型破碎杆清理后遗留的小块砂砾刮松,实现大团砂块的同步去除,提升工作效率;

12、且由于刮砂头与挂砂槽的槽壁是柔性接触的,既可以满足清理时的压紧力要求,将挂砂槽上遗留的砂块刮松,保障清理质量,在石墨型意外偏离预设的位置时,刮砂头也可以通过柔性调节以始终保持与石墨型表面的贴合,避免刮砂头与石墨型的硬性接触,降低将石墨型划伤的概率,同时也降低了刮砂头撞损的概率;立式刷头自转时以对接触部位进行清理,以将石墨型的大环平面清理干净,通过压紧力调节组件调节立式刷头与石墨型大环平面的压紧力即可调节立式刷头的清洁力度,可以通过石墨型的砂砾附着情况适应性调节立式刷头清理力度,保障清理质量,提高清理效果的同时而降低对石墨型造成磨损的概率;本技术可以实现对石墨型的自动清理,节省了人力,有利于在避免对石墨型造成磨损的基础上提高清理效率以及清理质量。

13、优选的,所述刮砂头固定在柔性推杆的头部以实现柔性调节,所述固定框架一侧安装有向外延伸的第一安装板,所述微型破碎杆以及所述柔性推杆安装在第一安装板上并可沿所述第一安装板的延伸方向向外滑动;

14、所述固定框架上安装有推动所述柔性推杆向外滑动的压缩缸,所述柔性推杆为末端设置有柔性弹簧的双层套管,所述刮砂头固定在外层滑动管上,内层固定管与所述压缩缸的活塞杆连接。

15、通过采用上述技术方案,微型破碎杆和柔性推杆可沿第一安装板的延伸方向向外滑动,可以根据石墨型的尺寸调节微型破碎杆和刮砂头的清理半径,以适应不同直径的石墨型的清理与松砂;将柔性推杆设计为末端设置有柔性弹簧的双层套管,刮砂头固定在柔性推杆的外层滑动管上,柔性推杆的内层固定管与压缩缸的活塞杆固定连接,常规状态下,柔性弹簧处于设定的压缩状态,使得刮砂头的头部与挂砂槽的槽壁间保持设定的压紧力,便于将一般的砂块松动;当刮砂头碰触到较大、较为坚硬的砂块时,砂块则会挤压刮砂头,使得刮砂头和外层滑动管一起向后移动并压缩柔性弹簧,避免硬性接触并划过大块砂块时对刮砂头造成磨损或者对柔性推杆造成破坏;随着清理系统转动圈数增加,挂砂槽基本的砂块已经被松动,只剩下部分较小的砂块,则此时刮砂头会在柔性弹簧的回复力下向外伸出,将小砂块松动,在清理过程中根据砂块的大小实现柔性调节,避免与挂砂槽的硬性接触,不仅延长刮砂头的使用寿命且清理质量也可以得到有效保障。

16、优选的,所述刮砂头包括锥状主体以及成型在所述锥状主体头部的球型尖端,所述球型尖端用于与所述挂砂槽的槽壁柔性抵接,且所述锥状主体用于与挂砂槽槽底抵接的下表面被切削为刮除平面。

17、通过采用上述技术方案,将刮砂头的主体设置为锥状,并在锥状主体的头部设置球型尖端,锥状主体和球型尖端均是边缘圆滑过渡的形状,避免松砂时对石墨型造成磨损;将锥状主体的下表面切割为平面可以对挂砂槽槽底的砂块进行松动去除。

18、优选的,还包括设置在输送系统的输送前端的影像自动识别系统,所述影像自动识别系统用于对所述石墨型上的砂块进行拍照识别,形成图像信号并反馈至控制系统,所述控制系统用于判断分析所述图像信号上的砂块体积和密度,并根据砂块的体积和密度调节所述立式刷头与所述石墨型之间的压紧力。

19、通过采用上述技术方案,石墨型运送至清理工位时,先由影像自动识别系统对石墨型上的砂块进行拍照识别,形成图像信号并将该图像信号传递至控制系统内,控制系统内预设有根据砂块体积、密度进行分类的分类等级(例如轻级、中级、重级),之后控制系统将拍摄的石墨型表面砂块的图像与预存的分类等级进行对比分析,以确定该石墨型表面砂块情况的等级,并匹配合适的清理方案,形成数字信号并传输至压紧力调节组件,以调节立式刷头和石墨型表面之间的压紧力,可以为每个石墨型匹配定制最合适的清理方案,有利于保障每个石墨型的清理质量,降低因清理力度过大对石墨型造成磨损的概率。

20、优选的,所述前端限位件包括转动设置在所述输送系统下方的转杆、一端铰接在地面上且伸缩端与所述转杆上的第一耳板铰接的第一伸缩件,以及转动设置在输送系统下方并与所述转杆上的第二耳板活动连接的挡板,所述挡板上成形有沿其高度方向延伸的凸块,所述第一伸缩件用于伸缩以驱动所述转杆转动,所述凸块用于经所述第二耳板的传动翻转至凸出所述套箱的下表面或者低于所述套箱的下表面,所述挡板上安装有压力传感器。

21、通过采用上述技术方案,第一伸缩件伸缩时,拉动第一耳板以带动转杆转动,转杆转动时同步带动第二耳板绕转杆顺时针转动或者逆时针转动,当第二耳板逐渐偏离垂直于转杆轴线的竖直平面时,则第二耳板在转动的过程中会拉动挡板逐渐下降,使得石墨型继续输送;当第二挡板逐渐靠近垂直于转杆轴线的竖直平面时,则第二耳板在转动过程中顶撑挡板使得挡板逐渐上升则会将石墨型挡止,石墨型触碰到挡板时,则会触发输送系统的停止指令,使得输送系统停止,石墨型停止在清理工位。

22、优选的,所述限位系统还包括用于在所述输送系统停止后卡止所述套箱后端的后端限位件;

23、所述后端限位件包括固定在所述输送系统下方支架上的第二伸缩件以及铰接在所述第二伸缩件末端的压钩,所述第二伸缩件与所述支架呈小于45°的夹角设置,所述压钩用于在所述第二伸缩件回时向套箱所在位置转动并将所述套箱向下压紧。

24、通过采用上述技术方案,控制系统在输送系统停止后的设定时间内向第二伸缩件发送信号,控制第二伸缩件回缩,以带动压钩将套箱向下压紧,限制住套箱的位置,以限制套箱在前后方向上的移动,进一步降低清理过程中石墨型偏离预设位置的概率,降低石墨型出现磨损的概率。

25、优选的,所述定位件包括固定在所述套箱上的定位销,所述定位系统还包括通过定位套筒安装在固定框架底部的压盘,所述定位销用于与所述定位套筒插接定位,所述压盘用于压紧所述石墨型的上表面,石墨型的自动清理装置还包括用于在升降系统启动前吹扫除去所述定位销上附着杂质的吹扫系统。

26、通过采用上述技术方案,在启动升降系统前,先由吹扫系统将定位销外表面附着的杂质和小砂块吹扫除去,便于在固定框架下降时实现与套筒的插接定位,有利于实现石墨型的快速、精确地定位。

27、优选的,所述输送系统包括转动设置在两侧u型托架内的输送辊以及通过撑杆转动设置在输送辊的上方的导向滚轮,所述导向滚轮与输送辊的轴线垂直,所述套箱的下表面与所述输送辊接触,所述套箱与导向滚轮之间存在1~2cm间隙。

28、通过采用上述技术方案,套箱输送时,将套箱搭置在输送辊的上表面并被两侧的导向滚轮夹持,利用套箱两侧与导向滚轮之间的摩擦力使得导向滚轮发生转动,以纠正两侧输送辊之间的误差,保障石墨型按预设的路线输送至清理工位,避免石墨型在输送过程中出现偏移,从而影响后续的定位。

29、优选的,所述升降系统包括设置在所述主体框架一侧地面上的主控制电机以及与所述主控制电机连接的传动链结构,所述传动链结构为闭合式传动链;所述固定框架上安装有用于夹持在主体框架任意一竖杆两侧的限位导向轮。

30、通过采用上述技术方案,通过控制主控制电机正转或者反转即可实现固定框架的上升和下降,传动平稳,承载力强,效率高且工作可靠;缩短清理周期;采用闭合式的传动链结构,固定框架的上下两端分别连接传动链条的两端,在固定框架下降时,通过采用放松固定框架上方链条的形式使得固定框架逐渐下放,在固定框架一次下降但未下降到位时,则可以直接反转主控制电机,收紧固定框架下方的传动链条拉动固定框架运动到位,便于清理系统的快速到位,缩短石墨型的清理周期。

31、第二方面,本技术提供一种石墨型的自动清理方法,采用如下的技术方案:

32、一种石墨型的自动清理方法,包括如下步骤:

33、将石墨型放置在输送系统前端:将套箱搭置在输送辊上并被两侧的导向滚轮夹持;

34、影像识别系统拍摄扫描石墨型上砂砾,并将图像信号传递至控制系统;

35、启动输送系统;

36、石墨型被运送至清理工位,使限位系统启动并触发输送系统停止:套箱接触前端限位件后触发输送系统停止,同时触发后端限位件将套箱后端压紧;

37、吹扫系统启动:吹扫去除石墨型表面和定位件上的杂质;

38、升降系统启动,带动清理系统运动到位;

39、控制系统根据所述图像信号控制压紧力调节组件启动;

40、清理系统启动完成设定时间内的清理工作:主驱动电机启动,微型破碎杆初步破碎大块砂团,立式刷头转动刷扫大环立面的砂砾,刮砂头二次清理微型破碎杆遗留的砂块;

41、升降系统带动清理系统归位;

42、限位系统解除限位、输送系统重新启动。

43、通过采用上述技术方案,石墨型经过识别拍摄、输送、限位等动作被运送至清理工位,进行吹扫去除附着的小块砂砾,再利用升降系统将清理系统下降,进行碾压破碎砂砾团块、二次清理刮松挂砂槽内遗留小块砂砾、刷扫清理大环立面砂砾等全套自动化清理动作,清理过程中产生的砂尘由除尘系统收集除去,保障车间整洁,清理完成后,升降系统带动清理系统自动提升,输送系统自动开启以带动石墨型运送至下一工位,不仅降低了工人的劳动强度,并且可以有效提升石墨型的清理效率以及清理质量。

44、综上所述,本技术包括以下至少一种有益技术效果:

45、1.本技术通过设置了石墨型的全套自动化清理流程,可以自动的进行石墨型大环立面清理工作以及挂砂槽的松砂工作,降低了工人的劳动强度以及提升了石墨型的清理效率以及清理质量,设置微型破碎杆的长度即可将石墨型上设定高度的大块砂团碾压破碎,降低刮砂头的清理难度,刮砂头与挂砂槽柔性接触,降低对石墨型造成磨损的概率,立式刷头通过压紧力调节组件和转动电机相连,便于根据每个石墨型上砂砾的堆积密度以及堆积体积进行适应性调节,有利于在提高清理质量的同时,避免对石墨型造成磨损;

46、2.通过定位系统的轴向限位以及限位系统的前后端限位,限制进行清理工作时石墨型的位置,降低石墨型受清理系统震动产生位置偏移,从而导致清理不到位的概率,有利于提升清理质量;

47、3.通过设置前端限位件的结构,便于快速控制挡板上凸块的升起或者下降,响应迅速,并且不影响石墨型在输送系统上的正常输送。

- 还没有人留言评论。精彩留言会获得点赞!