一种高浓度工业有机废水反应装置及方法与流程

本技术涉及高浓度工业有机废水反应领域,尤其是涉及一种高浓度工业有机废水反应装置及方法。

背景技术:

1、化工生产过程中产生的废水由于有机物成分复杂、浓度高、有害物质多等特点,非常难以降解,进入水体后会对环境造成一定程度的污染,因此必须经过处理达标后才能排放。目前,行业中主要采用生物化学法处理这类废水。其中生物法,利用微生物降解产生的有机物容易凝聚成团,从而将微生物包裹造成其死亡,故微生物无法适应这种高浓度的废水环境;2)化学法即芬顿氧化法,采用亚铁离子与过氧化氢组成的体系,生成强氧化性的羟基自由基,将难降解有机物生成有机自由基使之结构破坏,最终氧化分解。然而,对于cod值达到1000mg/l以上的高浓度工业有机硅一类的废水,常规的芬顿氧化法无法破坏大分子c-c、c-si链结构,最终废水处理效果差,cod值难以降下来,无法达到排放要求。

2、作为技术改进,本发明人还尝试采用氧化性更强的臭氧作为氧化剂,但最终cod值仍然不达标。此外,现有的高浓度有机废水处理系统中,除了添加氧化剂,还采用了紫外照射,在紫外灯管照射下产生氧化性极强的羟基自由基,使废水发生催化氧化还原反应,以降解废水中的有机物,但该方式的废水处理时间长,效率低,无法在短时间内将cod值降下来;另一方面,在实际应用过程中,反应池中安装的紫外灯管的位置大多是固定的,而固定位置的紫外灯管无法均匀地覆盖整个废水处理槽的反应区域,导致一些区域受到较弱的紫外灯管照射,从而降低了废水氧化反应的均匀性和效率。

3、申请内容

4、为了解决cod值在1000mg/l以上的高浓度有机废水难降解、废水处理效率低的问题,本技术提供一种高浓度工业有机废水反应装置及方法。

5、本技术提供的高浓度工业有机废水反应装置采用如下的技术方案:

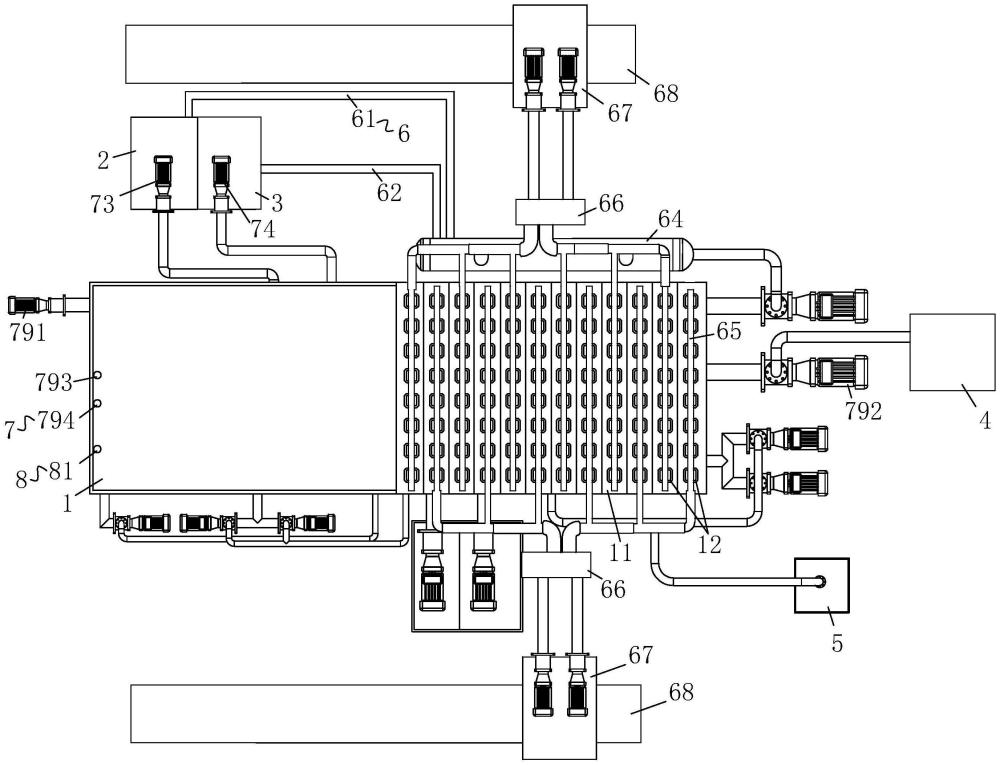

6、一种高浓度工业有机废水反应装置,所述反应装置包括废水处理槽、酸液加药桶、碱液加药桶和氧化剂加药桶,所述废水处理槽与所述酸液加药桶、所述碱液加药桶和所述氧化剂加药桶之间通过对应的泵管结构连接,所述废水处理槽盖设配合有封板,所述封板包括多个与所述废水处理槽滑动配合的移动件,以及位于相邻的两个所述移动件之间的折叠结构,所述移动件安装有多个垂直分布的紫外灯管,所述紫外灯管的一端插入所述废水处理槽内,所述折叠结构用于驱使相邻的两个所述移动件之间相互靠近或者远离,以调节所述紫外灯管分布在所述废水处理槽内的间距,沿所述废水处理槽的长度方向,相邻两排紫外灯管之间布设有一根表面涂覆有二氧化钛催化剂涂层的钛圆管,所述钛圆管的两端分别与所述废水处理槽的内侧壁固接。

7、通过采用上述技术方案,该高浓度工业有机废水反应装置通过废水处理槽、酸液加药桶、碱液加药桶和表面涂覆有二氧化钛催化剂涂层的钛圆管的组合,实现了废水处理过程,其中酸液加药桶用于给废水的催化氧化反应创造适宜的ph条件,碱液加药桶用于将反应完的废水调至适宜的且适合排出至水体的ph条件,所述氧化剂加药桶用于提供氧化剂双氧水,以使氧化剂在紫外灯管照射下产生氧化性极强的羟基自由基,使废水发生氧化还原反应,降低废水中的悬浮物、cod等大部分污染物;二氧化钛催化剂涂层的钛圆管位于反应槽底部且被废水淹没,反应时钛圆管表面的涂层能够不断提供二氧化钛催化剂,以促进废水的催化氧化还原反应,并且钛圆管具有耐酸碱、不易生锈的优点。通过移动件的滑动和折叠结构的调整,实现紫外灯管间距的自主调控;这种自适应性设计有效解决了废水处理槽长度变化等情况导致紫外灯管分布不均的技术难题,提高了废水处理的均匀性和效率,从而实现了更加高效、智能化的废水处理过程。

8、优选的,所述折叠结构包括第一折叠杆和第二折叠杆,所述第一折叠杆的倾斜设置在相邻的两个所述移动件之间,且所述第一折叠杆的一端与其中一个所述移动件铰接配合,另一端与另外一个所述移动件铰接配合,所述第二折叠杆倾斜设置在相邻的两个所述移动件之间,所述第二折叠杆的倾斜设置在相邻的两个所述移动件之间,且所述第二折叠杆的一端与其中一个所述移动件铰接配合,另一端与另外一个所述移动件铰接配合,所述第一折叠杆和所述第二折叠杆交叉设置,且所述第一折叠杆和所述第二折叠杆的交叉处设有销轴,所述销轴分别与所述第一折叠杆和所述第二折叠杆转动配合,以使所述第一折叠杆和所述第二折叠杆铰接配合。

9、通过采用上述技术方案,通过旋转销轴,实现第一折叠杆和第二折叠杆的铰接配合,有效调整移动件之间的相对位置,从而实现紫外灯管分布的灵活调整。这一创新结构使系统能够迅速、精准地适应废水处理槽长度变化,保证紫外灯管对废水反应区域的均匀覆盖,进一步提高了废水处理系统的自适应性和效率。

10、优选的,所述一种高浓度工业有机废水反应装置还包括自动化控制系统,所述自动化控制系统包括:

11、酸液加药单元,用于判断泵入废水是否达到预设水位,若否,则控制废水持续泵入至废水处理槽内,若是,则控制酸液泵入至废水处理槽内;

12、定制单元,用于获取废水的cod浓度,确定紫外灯管对应的运行时长,以及确定待加入双氧水对应的定制浓度;

13、氧化剂加药单元,用于判断废水处理槽内废水的ph值是否达到第一预设ph值,若否,则控制酸液持续泵入至废水处理槽内,若是,则控制定制浓度的双氧水泵入至废水处理槽内;紫外灯管控制单元,用于判断往废水处理槽内加入定制浓度的双氧水后的废水的ph值是否达到第一预设ph值,若否,则控制碱液泵入至废水处理槽内,若是,则触发紫外灯管按照设定的运行时长进行照射操作;

14、温控单元,连接有换热系统,且用于控制换热系统进行换热,直至废水处理槽内废水的温度达到预设温度为止;

15、碱液加药单元,用于当经过所述定制单元设定的运行时长后,控制碱液泵入至废水处理槽内;过滤单元,用于检测废水处理槽内废水的ph值是否达到第二预设ph值,若否,则控制碱液持续泵入至废水处理槽内,若是,则往废水处理槽内泵入精密过滤器,进行过滤处理;生成单元,用于控制废水泵出至中间水池进行抽样检测,并根据抽样检测的结果反馈,生成紫外灯管的通断指令。

16、通过采用上述技术方案,系统根据实时检测到的废水水位、cod浓度、ph值等参数,自主进行废水处理的各个环节的调控,确保反应条件的稳定性和高效性。这一自动化控制系统的引入极大地提高了废水处理装置的智能程度,实现了更为精确、可控的废水处理操作,从而提高了废水处理的效率和稳定性。

17、优选的,所述紫外灯管电性连接有位于所述封板上方的整流器,所述整流器上设有用于监测所述整流器温度的第二温度采集元件,所述第二温度采集元件连接有用于处理所述整流器温度信号的温控单元,所述温控单元连接有位于所述废水处理槽内且用于监测所述废水处理槽温度的第一温度采集元件。

18、通过采用上述技术方案,通过这一智能化的温度监测和控制系统,实现了对整流器和废水处理槽内温度的精准监测和调节。这一技术效果保障了反应过程中的稳定性,优化了紫外灯管的工作环境,从而提高了废水处理系统的效率和可靠性。

19、优选的,所述换热系统包括位于所述废水处理槽内的第一换热管道、位于所述酸液加药桶内的第二换热管道、位于所述碱液加药桶内的第三换热管道,和与所述整流器贴设配合的第四换热管道,以及加热单元,所述加热单元分别与所述第一换热管道、所述第二换热管道、所述第三换热管道和第四换热管道连接。

20、通过采用上述技术方案,使得系统能够充分利用不同区域的热能,实现了在废水处理过程中的热能交换,而且,其中第一换热管道能让废水的催化氧化还原反应保持在适宜温度中,第二换热管道能提前对酸液进行预热,使酸液在进入废水处理槽的时候就可以维持在催化氧化还原反应的最适温度,同理,第三换热管道也可以使碱液在进入废水处理槽的时候就可以维持在催化氧化还原反应的最适温度;通过提前对酸液和碱液进行预热,确保它们进入废水处理槽时已经达到最适温度,减少系统对废水的处理时间过长,有助于提高废水中催化氧化还原反应的速率和效率,进而防止长时间运行紫外灯管需要额外的能源供应,以及减少紫外灯管的寿命,从而减少了废水处理的成本。

21、优选的,所述第四换热管道包括主管道、与所述主管道滑动伸缩配合的第一伸缩管道,和与所述第一伸缩管道滑动伸缩配合的第二伸缩管道,所述主管道连接有与其中一个所述移动件对应设置且与所述整流器连接的第一散热支管道,所述第一伸缩管道连接有与其中一个所述移动件对应设置且与所述整流器连接的第二散热支管道,所述第二伸缩管道连接有与其中一个所述移动件对应设置且与所述整流器连接的第三散热支管道,所述加热单元与所述第四换热管道之间设有移动座进行连接,所述移动座共设有两个,且分别分布在所述废水处理槽的两侧,所述移动座滑动配合有固定于地面上的固定台,以用于配合所述第四换热管道的多段伸缩。

22、通过采用上述技术方案,使得第四换热管道具备多段伸缩的特性,能够适应废水处理过程中整流器位置的变化。移动座的设置和与固定台的滑动配合使得第四换热管道可以灵活调整其长度,确保与整流器的连接始终保持紧密。这一技术效果保障了整个换热系统的稳定运行,提高了废水处理系统的适应性和效率。

23、优选的,所述第四换热管道上环设有用于制冷所述第四换热管道内液体的制冷单元。

24、通过采用上述技术方案,通过制冷单元的作用,系统可以有效地调节整流器区域的温度,这一设计允许在废水处理过程中精确控制整流器附近的温度,确保在特定反应条件下的稳定性和效率。制冷单元的引入使得系统能够在需要时实现对废水处理槽的局部制冷,以适应不同的处理要求。这一技术效果提高了系统对温度的精准控制能力,进一步优化了废水处理的整体性能。

25、优选的,所述整流器与所述第四换热管道通过设有导热胶贴设配合。

26、通过采用上述技术方案,导热胶贴的导热性质能够有效地传递热量,确保在整流器与第四换热管道之间的热能传递的效率。通过这种方式,整个换热系统能够更加高效地实现热量的传递,提高了系统的整体性能和能源利用效率。

27、优选的,所述紫外灯管共设有多个,且呈矩形立式分布于所述封板上,相邻的两个所述紫外灯管之间的间距为20cm~30cm;相邻所述钛圆管的间距为20cm~30cm。

28、通过采用上述技术方案,有助于在整个废水处理槽内提供均匀的紫外光照射,确保废水中的催化氧化还原反应能够得到充分的促进。通过合理的紫外灯管分布,可以有效地提高反应的均匀性和效率,确保废水得到更加全面和高效的处理。

29、一种高浓度工业有机废水反应方法,应用于如上所述的一种高浓度工业有机废水反应装置,所述反应方法包括以下步骤:

30、s1:高浓度工业有机废水通过收集送至废水处理槽,在废水处理槽内进行加酸调节高浓度工业有机废水ph值为4~5;

31、s2:加入质量浓度为27~28%的双氧水,并自动投加液碱维持ph值为4~5;所述双氧水的添加量为高浓度工业有机废水总体积的0.5%~1%;

32、s3:启动加热,当温度达到30℃时,启动200~280nm波长的紫外光照射15-20h,并通过温控单元控制废水处理槽的池内温度达到45~50℃,在压缩空气均匀充氧的条件下进行反应;s4:废水经过催化氧化反应后加碱中和,调节ph值为7~8,然后通过过滤器,滤除废水中的少量杂质,出水排至中间水池,出水抽样检测cod值,当cod值达标后即可停止紫外光照射。

33、通过采用上述技术方案,实现了高浓度工业有机废水的全面处理,通过多重工艺步骤,有效地调节废水的酸碱度、氧化还原环境,以及杂质的过滤,最终使废水达到符合排放标准的水质要求,同时实现了自动控制和高效运行的目标。

34、综上所述,本技术包括以下至少一种有益技术效果:

35、1.现有技术的方法均无法降解这种cod值达到1000mg/l以上的高浓度工业有机废水,本发明已在实际工程中得到了应用和验证,即实施例以长兴特殊材料(珠海)有限公司的高浓度工业有机废水(简称psq废水)为例,其废水产生量为40m3/d,未处理前该psq废水的cod值大于1000mg/l,采用本发明的反应装置和方法,只需要经15~20小时处理后,cod值可从2000mg/l以上降至100mg/l以下,降解效果显著,废水处理效率得到了极大的提升,其具有非常好的产业化应用前景;

36、2.本技术的反应装置改进了紫外灯管的安装结构,通过移动件的滑动和折叠结构的调整,实现了紫外灯管间距的自主调控,能够根据不同废水处理量、废水处理槽的大小变化而提供了灵活适应的能力,这种自适应性设计有效解决了由于废水处理槽的容量变化以及紫外灯管安装结构不合理而导致紫外灯管分布不均、难以调整的问题,这样能够根据实际废水处理槽的情况自动调整紫外灯管的位置,确保其在整个污水处理池内均匀分布,从而充分利用紫外光的照射效果,提高废水处理效率;因此,本发明适用于多变的废水处理工况,实现了更加高效、智能化的废水处理过程。

37、3.本技术引入了换热系统,全面提升了废水处理过程的效率和稳定性。换热系统有效控制废水温度,且对酸液和碱液进行有效预热,确保它们进入废水处理槽时已经达到最适温度,减少系统对废水的处理时间过长,有助于提高废水中催化氧化还原反应的速率和效率,进而防止长时间运行紫外灯管需要额外的能源供应,以及减少紫外灯管的寿命,从而减少了废水处理的成本;

38、4.本技术通过实时监测废水水位、cod浓度和ph值,实现了智能调控酸碱度、紫外灯管运行时长和双氧水浓度。这样的智能化管理系统有效应对高浓度有机废水的多变特性,提高了处理过程的灵活性和准确性,精密过滤器提高了净化效果,而不间断电源系统确保了系统在任何时刻都能连续供电,增强了整个系统的可靠性。

技术实现思路

- 还没有人留言评论。精彩留言会获得点赞!