一种氢化脱氧的抛光系统的制作方法

本技术涉及纯水制造过程脱除氧气和自由基复合氧化剂的方法和装置,尤其涉及一种具有氢化脱氧功能的精处理抛光系统。

背景技术:

1、在超大规模集成电路的生产制造中,对硅表面自然氧化物的生长速率需要严格地控制。天然氧化物的逐层生长可以发生在空气中的硅表面,而超纯水中硅晶片上的自然氧化物生长则随着硅溶解到水中,降低氧化物-硅界面处的原子密度,产生了粗糙的自然氧化物膜表面。这种表面形成的自然氧化膜阻止了高质量外延硅膜的低温生长,也阻止了对极薄栅极氧化膜的厚度和电性能的精确控制,此外还增加了小面积通孔的接触电阻。因此,随着集成电路特征尺寸的减小,自然氧化物薄膜的形成和生长受到越来越多的关注。

2、在清洁的硅晶片上生长氧化物薄膜需要氧气和水或湿气的共同作用。通过降低空气中的水分浓度和超纯水中的溶解氧浓度,可以有效降低空气和超纯水中氧化物薄膜的生长速率。

3、超纯水中的溶解氧除了影响原生栅极氧化物的生长,在较高浓度下,也会增强铜等金属的腐蚀。尽管半导体材料标准对于高端制程规定了超纯水pod端溶解氧≤10ppb,但非常关键的过程(例如sige设备清洁)可能需要更低的控制值,比如要求溶解氧≤1ppb。当然,这需要在清洗槽与环境封闭时才能实现。

4、在先进制程超纯水制备工艺中,精处理抛光系统通常采用膜脱气的方式实现溶解气体解吸,以达到将氧气和其他溶解气体脱除的目的。而由于aops技术和光催化氧化技术的应用,由抛光工艺中光解反应器产生的自由基彼此复合而成的一种氧化剂(自由基复合氧化剂),同样会增强铜等金属的工艺腐蚀,在半导体后段制程,通过扫描探针显微镜spm已经发现这种较低浓度的次生氧化剂对晶圆表面形成的孔道腐蚀。

5、研究发现,采用贵金属纳米胶体粒子与离子交换树脂组装合成的金属纳米粒子催化剂将可有效淬灭这种次生氧化剂,但水中溶解氧很容易在金属粒子表面形成氧化层、破坏高分子催化剂的结构,造成纳米粒子的脱落,使得催化剂明显降低活性而寿命缩短。如何运用复相纳米催化技术进一步深度脱除水中溶解氧,并且有效避免氧化物质对催化剂的基体破坏而延长催化剂寿命,从而构建一种新型的精处理抛光处理系统,成为本领域技术人员研究的关键。

6、因此,基于上述技术问题,本领域的技术人员亟需研发一种氢化脱氧的抛光系统。

技术实现思路

1、本实用新型的目的是提供一种氢化脱氧的抛光系统,该系统主要适用于新能源电池、新型半导体显示器、第三代半导体材料和器件制造,尤其适用于高端芯片生产的先进制程工艺清洗用超纯水的制备系统,可显著提升抛光系统次生氧化剂氢化脱氧的转化率,提高溶解氧气的降除效率,利用双层抛光塔获得更高的催化剂反应速率和更为稳定而优异的离子抛光效果,而且该系统有效解决了催化剂表面氧化或被酸性氧化物质污染而缩短寿命的清洗水制备新兴技术问题。

2、为了实现上述目的,本实用新型提供如下技术方案:

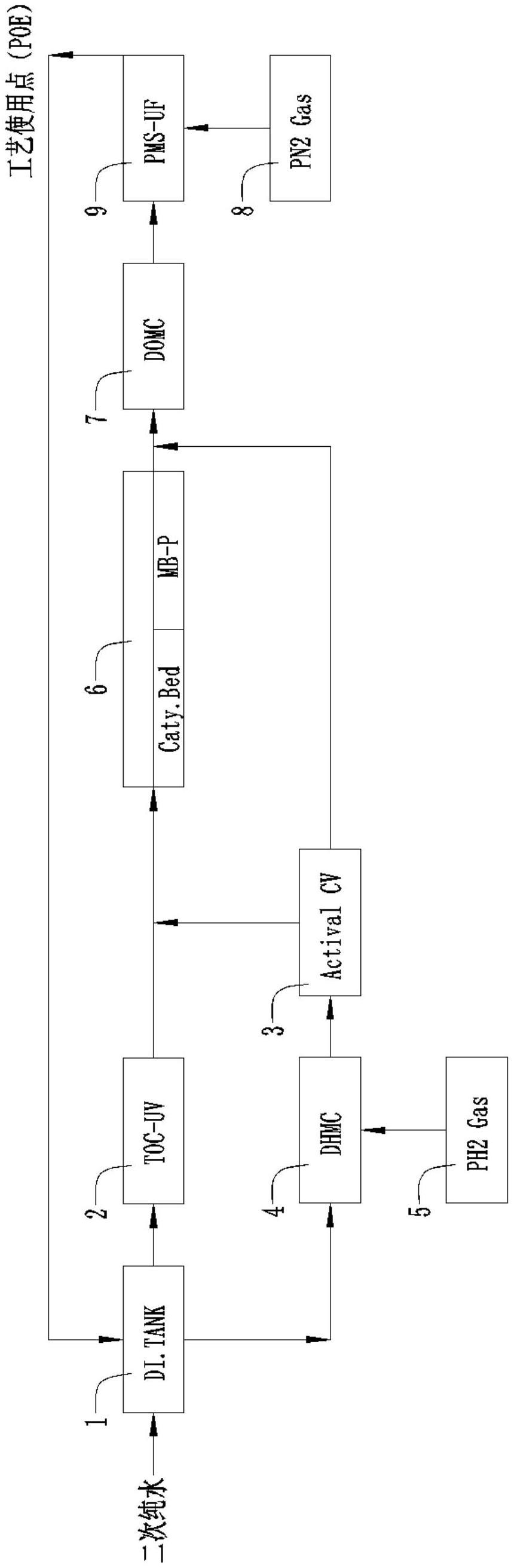

3、本实用新型的一种氢化脱氧的抛光系统,该系统包括:

4、双层抛光塔;

5、位于所述双层抛光塔工艺上游端的光解反应器;

6、位于所述双层抛光塔工艺上游端、并与所述光解反应器并联布置的第一膜接触器,所述第一膜接触器内置氢气吸收膜,且所述第一膜接触器配置高纯氢气供给系统;以及

7、所述双层抛光塔的工艺下游具有第二膜接触器;

8、所述双层抛光塔沿工艺流程依次划分出供给部、收容部和排出部;

9、所述双层抛光塔的供给部接收工艺上游供给的待提纯水、并向所述收容部供给待提纯水;

10、所述收容部沿工艺流程分为两层区域,分别为靠近所述供给部一侧的氢化反应区域、以及靠近所述排出部一侧的离子交换区域;

11、所述收容部依次通过所述氢化反应区域和所述离子交换区域处理待提纯水并获得提纯水,所述收容部将提纯水输送至所述排出部并通过该排出部向工艺下游端排出。

12、在本实用新型的系统中,所述第一膜接触器内置氢气吸收膜,设置在所述双层抛光塔前级,通过氢气吹扫的方式,使待提纯水吸收高纯氢气,较佳的采用混流比率调节的方式接入所述抛光系统,与所述光解反应器的出流水混合;在第一膜接触器后级设置混流控制器,通过混合液相中的溶氢浓度比例控制富氢水的制备量;在所述光解反应器的后级设置所述双层抛光塔,混合后的待提纯水进入双层抛光塔;所述双层抛光塔完成自由基复合氧化剂的快速淬灭和全部离子的抛光吸附,出流水进入第二膜接触器;所述第二膜接触器通过氮气吹扫的方式,将待提纯水中各种溶解气体进行气提解吸,再经微粒子膜分离器脱去包括细菌在内的微小颗粒,形成提纯水。

13、另外,本实用新型通过双层抛光塔的所述氢化反应区域内填充有负载型金属纳米粒子催化剂,所述离子交换区域内填充有混合离子交换树脂;负载型金属纳米粒子催化剂,可使得光解反应器产生的自由基复合氧化剂分解还原,生成副产物氧气,氧气与第一膜接触器吸收进入水相的氢气,被催化剂较高的解离能活化为吸附态氢原子与吸附态原子氧,从而在催化剂表面发生选择性复相催化加氢反应还原为水,此举措不仅从根本上解决了催化剂较长时间使用后表面氧化、性能下降、寿命缩短的问题,避免了中断运行、抽取、浸泡、清洗等有限恢复的步骤以及带来的污染风险,还可在获得自由基复合氧化剂高效脱除至1μg/l以下的情形下,将动态运行的溶解氧降除到更低的水准,如0.1~0.5μg/l。

14、所述第一膜接触器制备得到富氢水的溶解氢浓度控制在0.05~0.1mg/l,且所述第一膜接触器制备得到富氢水的混流比率为3%~10%。

15、富氢水从实际运行的经济成本角度考虑,通过混流达到大于理论当量的氢气,与氧气发生复相催化的选择性加氢反应而形成水,将以较低成本降低水中溶解氧气,并且动态避免纳米金属催化剂表面氧化,从而延长寿命。

16、进一步的,所述第二膜接触器的工艺下游端连接有微粒子膜分离器;

17、所述第二膜接触器配置高纯氮气供给系统。

18、进一步的,所述双层抛光塔的收容部通过孔板可以分割形成为包括所述氢化反应区域和所述离子交换区域的双室结构。

19、进一步的,所述双层抛光塔按照工艺流程设置有两个串联的子收容部,所述子收容部按照工艺流程依次被配置为氢化反应区域和离子交换区域。

20、所述负载型金属纳米粒子催化剂包括ⅷ族金属中的贵金属或ib族金属中的副族贵金属的胶体粒子,负载于载体上。本实用新型以二元金属纳米粒子催化剂为代表的合金复合纳米粒子催化剂,相比单金属纳米粒子催化剂,能够更加快速地高效分解并淬灭待提纯水中的次生氧化剂(自由基复合氧化剂),深度脱除氧气,且在超纯液相环境下不污染水质。

21、进一步的,所述负载型金属纳米粒子催化剂的胶体粒子粒径为1nm~30nm;

22、金属纳米粒子的尺寸大小和相关的平均表面配位会影响金属催化剂表面反应中间体的结合能,进而影响氢化和分解反应的还原速率。在1~30nm粒径范围内,金属纳米粒子能够极为快速地分解并淬灭待提纯水中的次生氧化剂,并具有较高的选择性。

23、所述负载型金属纳米粒子催化剂与含有过氧化氢的待提纯水的接触时间为2s~45s,即空速sv=80h-1~1800h-1。

24、进一步的,进入所述光解反应器的待提纯水的电阻率不小于17mω.cm,toc浓度不大于10μg/l,且为深度除盐后的深除盐水。通过控制抛光系统进水条件,将无机盐中光化学活性阴离子与待提纯水中微污染物共同竞争吸收光子从而抑制光解反应器降解效率的不良影响降至最小程度,成为氢化脱氧的抛光系统高效提纯水的重要前提条件。

25、在上述技术方案中,本实用新型提供的一种氢化脱氧的抛光系统,具有以下有益效果:

26、本实用新型的系统能够有效提升抛光系统溶解氧气的降除效率,显著提高自由基复合氧化剂分解、氢化的转化率,不仅降解、还原次生氧化剂,将其浓度控制在1μg/l以下,而且从根本上解决了催化剂被溶解氧、弱酸性氧化物质污染而缩短寿命的关键技术问题,利用较低成本保障性延长催化剂使用寿命,使其高效、持久地循环使用,具有重要的实际应用价值和行业推广意义。

- 还没有人留言评论。精彩留言会获得点赞!