铝电解槽大修渣危废真空蒸馏全组份分离回收利用系统的制作方法

本技术涉及铝电解槽大修渣危废处理领域,具体涉及铝电解槽大修渣危废真空蒸馏全组份分离回收利用系统。

背景技术:

1、大修渣主要成分包括异形侧块、角部炭块、炭素围块等,而该废渣中的有害成分主要是氟化钠和氟化钾,以及少量的氰化钠;大修渣是铝电解槽定期排出的固体废弃物,是对电解槽大修时清除的所有废旧内衬材料及含碳电极材料的统称,是国家明令禁止随意丢弃的一类废物。

2、目前,电解铝厂大多采用露天堆放或土壤填埋的方法处理电解铝固体废弃物,不仅占用了大量土地,且其中含有的可溶性氟化物、氰化物会随雨水流入江河,渗入地下污染土壤和地下水、地表水,对周围生态环境、人类健康和动植物生长造成极大危害;

3、因此,本实用新型提供一种铝电解槽大修渣危废真空蒸馏全组份分离回收利用系统来解决上述问题。

技术实现思路

1、本实用新型的目的是提供铝电解槽大修渣危废真空蒸馏全组份分离回收利用系统,以解决技术中的上述不足之处。

2、为了实现上述目的,本实用新型提供如下技术方案:铝电解槽大修渣危废真空蒸馏全组份分离回收利用系统,包括:

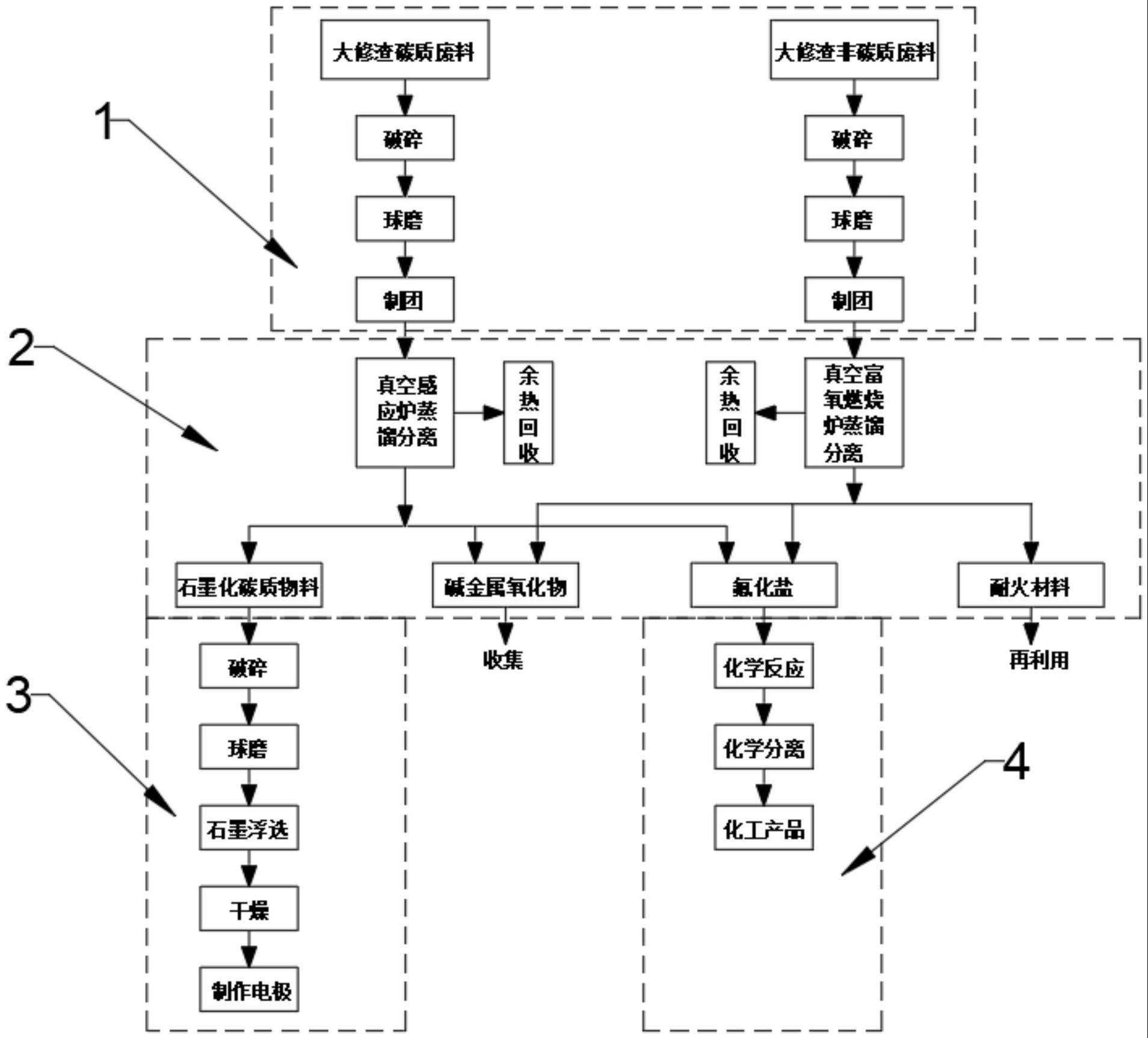

3、预处理系统,预处理系统包括用于对大修渣碳质废料和大修渣非碳质废料破碎的破碎机、球磨机和制团机,通过预处理系统使物料破碎、磨粉、制团,以在进入真空蒸馏系统炉子后受热均匀,在预处理系统所在的厂房中,厂房为负压且设有除尘器,真空蒸馏系统炉体设计密闭结构,炉子连续进料、出料,烟尘少,噪音小,没有污染气体排放,作业环境条件好;

4、真空蒸馏系统,真空蒸馏系统包括真空感应炉和真空富氧燃烧炉,真空感应炉和真空富氧燃烧炉均设置有预热段、蒸发段、冷却段,大修渣碳质废料制团后进入真空感应炉中,大修渣非碳质废料制团后进入真空富氧燃烧炉,真空感应炉利用无心感应加热方式使蒸发段温度达到1100℃,这样热源和受热物件可以不直接接触,加热速度快,设备生产率高,加热均匀,容易控制温度,提高加工精度,制温度,提高加工精度,在预热段和蒸发段分别设计排气口,通过蒸汽抽空器使感应炉内形成负压状态,在负压条件下1100℃时,更容易使氟化盐和碱金属蒸馏出来,并使其获得足够的动能脱离物料通过排气口析出收集;

5、石墨深加工系统,石墨深加工系统包括破碎机、球磨机、浮选机、干燥机;

6、氟化盐深加工系统,氟化盐深加工系统为反应罐。

7、优选的,大修渣碳质废料进入真空感应炉以及大修渣非碳质废料进入真空富氧燃烧炉均采用皮带机、斗提机进行输料。

8、优选的,真空感应炉蒸发段对大修渣碳质废料采用电磁感应方式进行加热。

9、优选的,真空富氧燃烧炉采用60%富氧空气与燃气进行配比,且真空富氧燃烧炉蒸发段下方设置有四个均匀分布的烧嘴,利用均匀分布在蒸发段下部四个方向的四个富氧燃烧烧嘴,可使非碳质物料温度快速升高,提高设备生产率。

10、优选的,真空富氧燃烧炉的加热温度为1100℃。

11、优选的,真空感应炉和真空富氧燃烧炉在冷却段均设置有余热回收系统;

12、余热回收系统采用了对炉内充氮气,在炉外侧安装余热锅炉和换热风机,将炉内高温气体抽出后,经余热锅炉将热气体降温后而通入炉内的预热段处,利用冷却段的热量对新进入炉体的物料在预热段进行预热,使其在进入蒸发段前具有一定的热量,减少能量损失,可以实现连续式生产,其生产率能大幅度提高,余热回收系统在真空感应炉和真空富氧燃烧炉的出料口设置有螺旋出料器和出料换热器,起到密封作用的同时,又可做到余热利用。

13、优选的,余热回收系统工作后使炉内出料温度为200℃。

14、优选的,预热段和蒸发段均设置有排气口,在排气口处通过蒸汽抽空器使感应炉内形成负压状态,在负压条件下1100℃时,更容易使氟化盐和碱金属蒸馏出来,并使其获得足够的动能脱离物料通过排气口析出收集。

15、优选的,石墨深加工系统中,浮选机连续三次进行浮选作业。

16、优选的,氟化盐深加工系统中,氟化盐在反应罐反应过程中,投入na2so4、alf3、na2co3。

17、在上述技术方案中,本实用新型提供的技术效果和优点:

18、通过预处理系统使物料破碎、磨粉、制团,以在进入真空蒸馏系统炉子后受热均匀,利用均匀分布在蒸发段下部四个方向的四个富氧燃烧烧嘴,可使非碳质物料温度快速升高,提高设备生产率;

19、利用冷却段的热量对新进入炉体的物料在预热段进行预热,使其在进入蒸发段前具有一定的热量,减少能量损失,可以实现连续式生产,其生产率能大幅度提高,余热回收系统在真空感应炉和真空富氧燃烧炉的出料口设置有螺旋出料器和出料换热器,起到密封作用的同时,又可做到余热利用;

20、预热段和蒸发段均设置有排气口,在排气口处通过蒸汽抽空器使感应炉内形成负压状态,在负压条件下1100℃时,更容易使氟化盐和碱金属蒸馏出来,并使其获得足够的动能脱离物料通过排气口析出收集。

21、综上,本实用新型炉体设备可以实现连续式生产,其生产率能大幅度提高,不排放有害物质,产品又可资源化利用,又可做到余热利用,符合环保要求,提高经济效益。

技术特征:

1.铝电解槽大修渣危废真空蒸馏全组份分离回收利用系统,其特征在于,包括:

2.根据权利要求1所述的铝电解槽大修渣危废真空蒸馏全组份分离回收利用系统,其特征在于:所述大修渣碳质废料进入真空感应炉以及大修渣非碳质废料进入真空富氧燃烧炉均采用皮带机、斗提机进行输料。

3.根据权利要求1所述的铝电解槽大修渣危废真空蒸馏全组份分离回收利用系统,其特征在于:所述真空感应炉蒸发段对大修渣碳质废料采用电磁感应方式进行加热。

4.根据权利要求3所述的铝电解槽大修渣危废真空蒸馏全组份分离回收利用系统,其特征在于:所述真空富氧燃烧炉采用60%富氧空气与燃气进行配比,且真空富氧燃烧炉蒸发段下方设置有四个均匀分布的烧嘴。

5.根据权利要求4所述的铝电解槽大修渣危废真空蒸馏全组份分离回收利用系统,其特征在于:所述真空富氧燃烧炉的加热温度为1100℃。

6.根据权利要求4所述的铝电解槽大修渣危废真空蒸馏全组份分离回收利用系统,其特征在于:所述真空感应炉和真空富氧燃烧炉在冷却段均设置有余热回收系统;

7.根据权利要求6所述的铝电解槽大修渣危废真空蒸馏全组份分离回收利用系统,其特征在于:所述余热回收系统工作后使炉内出料温度为200℃。

8.根据权利要求1所述的铝电解槽大修渣危废真空蒸馏全组份分离回收利用系统,其特征在于:所述预热段和蒸发段均设置有排气口。

9.根据权利要求1所述的铝电解槽大修渣危废真空蒸馏全组份分离回收利用系统,其特征在于:所述石墨深加工系统(3)中,浮选机连续三次进行浮选作业。

10.根据权利要求1所述的铝电解槽大修渣危废真空蒸馏全组份分离回收利用系统,其特征在于:所述氟化盐深加工系统(4)中,氟化盐在反应罐反应过程中,投入na2so4、alf3、na2co3。

技术总结

本技术公开了铝电解槽大修渣危废真空蒸馏全组份分离回收利用系统,具体涉及铝电解槽大修渣危废处理技术领域,包括:预处理系统,所述预处理系统包括用于对大修渣碳质废料和大修渣非碳质废料破碎的破碎机、球磨机和制团机;真空蒸馏系统,所述真空蒸馏系统包括真空感应炉和真空富氧燃烧炉,所述真空感应炉和真空富氧燃烧炉均设置有预热段、蒸发段、冷却段,所述大修渣碳质废料制团后进入真空感应炉中,所述大修渣非碳质废料制团后进入真空富氧燃烧炉,通过预处理系统使物料破碎、磨粉、制团,以在进入真空蒸馏系统炉子后受热均匀,利用均匀分布在蒸发段下部四个方向的四个富氧燃烧烧嘴,可使非碳质物料温度快速升高,提高设备生产率。

技术研发人员:郭蓉,于雷,陶健,王雅,黄屾

受保护的技术使用者:中源美城(辽宁)科技发展有限公司

技术研发日:20230328

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!