一种化工废液蒸馏回收设备的制作方法

本技术涉及化工溶液回收,具体涉及一种化工废液蒸馏回收设备。

背景技术:

1、在化工生产中排放出的工艺废水、冷却水、废气洗涤水、设备及场地冲洗水等废水被称为化工废液,一些化学物品含量不高的废液通过处理后可以循环再利用,可以达到环保的效果,不加以循环利用的话会产生过多的化工废液,不仅比较浪费,同时还不利于销毁,因此循环利用是最好的选择。

2、在印刷行业中通常也会产生废水和废液。印刷制版生产过程中,需要对制版机产生的废水与废液进行回收循环处理,现有的回收设备的自动化控制程度较低,无法进行液位的实时智能监控,无法实现连续自动作业,导致作业效率较低,且需要配置人工,增加工厂成本。

3、如中国专利申请号为202110470756.2,公告日为2021.07.06的专利文献公开了一种废液蒸馏净水回收机,包括蒸馏装置、冷凝装置和净水回收装置,蒸馏装置包括蒸馏罐、给蒸馏罐加热的加热单元,蒸馏罐底部设有排渣口,排渣口上设有电磁阀,蒸馏罐的外壁沿着纵向设有与蒸馏罐内部连通的液位显示管,液位显示管的上下端部均设有非接触式液位感应器;冷凝装置包括冷却水箱、冷却盘管和冷凝散热器,冷却水箱与冷凝散热器连接,冷却盘管的中部绕设于冷却水箱内,冷却盘管的一端与蒸馏罐的顶部连通,冷却盘管的另一端连接设有液环式真空水泵,水环式真空水泵与净水回收装置连接。液位显示管的上下端部均设有非接触式液位感应器,实现对高液位与低液位的监控,进而实现对作业节拍的自动控制,实现连续废液回收处理。

4、像上述的废液蒸馏回收装置,其加热方式是直接对导热油进行加热,这样虽然也可以实现对废液进行加热,但是,其仅仅只是对导热油进行加热,而由于蒸馏罐的高度大小不同,如果只在某一个位置放置加热单元对导热油进行加热(如上述的加热单元位于蒸馏罐的底端),这样就容易导致蒸馏罐的其他位置温度无法保持一致,从而就导致加热不均匀,进而使得废液的蒸馏不充分,无法很好的回收溶液,而如果在蒸馏罐的多个位置都设置加热单元则又增加成本。由于仅仅在导热腔内里面直接加热,时间一久之后很容易导致加热单元、蒸馏罐的外壁和外罐的内壁累积积碳越来越厚,积碳太厚导致严重降低回收机的加热效果,回收溶剂的速度变得越来越慢。甚至发热管积碳越积越多之后导致发热管无法拆除更换。最终导致回收机无法使用。

技术实现思路

1、本实用新型的目的在于提供一种化工废液蒸馏回收设备,可以使得导热油的温度稳定,且通过循环流动的方式使得对废液的加热均匀,且流动的导热油更换和维护更加方便。

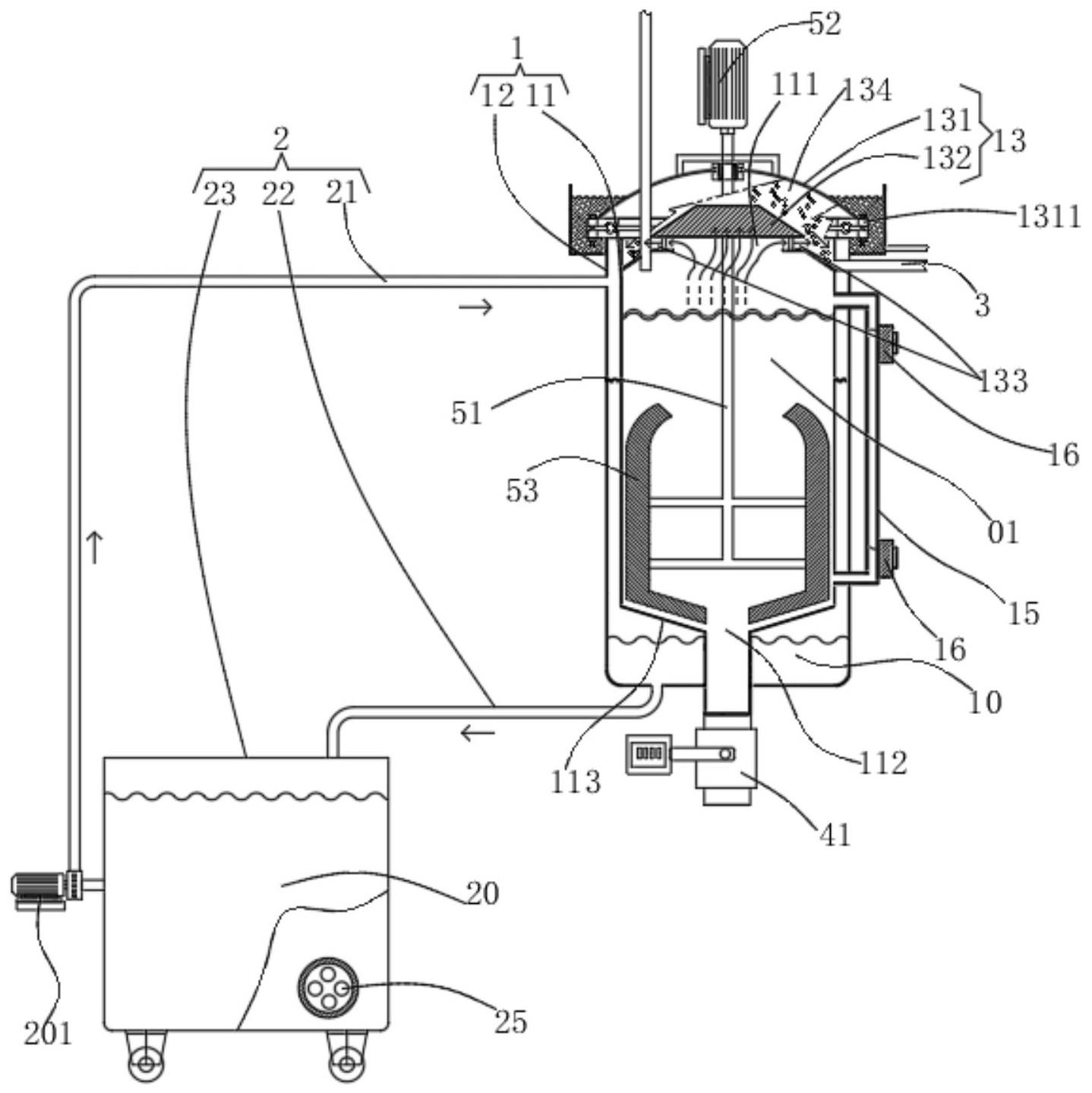

2、为达到上述目的,一种化工废液蒸馏回收设备,包括废液蒸馏机构,所述废液蒸馏机构包括废液蒸馏罐、循环加热装置和溶液接收装置,所述废液蒸馏罐包括内罐和外罐,所述溶液接收装置设置在外罐的顶端并连接内罐,所述内罐设置在外罐中,在外罐的内部与内罐的外壁之间形成加热腔,所述循环加热装置连接加热腔,在内罐的内部灌注有废液;所述循环加热装置包括加热单元、加热输入管道、加热泵、加热输出管道和热油储存箱,所述加热输入管道的一端连接在加热腔的上端,加热输出管道的一端连接在加热腔的底端,加热输入管道的另一端通过加热泵连接热油储存箱,加热输出管道的另一端连接热油储存箱,在热油储存箱内设有导热油,所述导热油在加热输入管道、加热腔和加热输出管道内流通,在热油储存箱内还设有加热单元。

3、上述结构,通过循环加热装置对内罐进行加热,从而使得内罐内的废液中的溶液气化实现与废渣分离,再经过溶液接收装置对蒸汽回收,从而实现自动蒸馏分离回收,由于设置了循环加热装置,使得在进行蒸馏时,加热单元在热油储存箱内对导热油进行加热,加热泵将已经被加热到一定温度的导热油抽出经过加热输入管道流向加热腔的顶端,进行在加热腔内向下流动至加热腔下方的加热输出管道,最后经过加热输出管道重新流回至热油储存箱内,由此实现循环流动,通过被加热到一定温度的导热油不断地在加热腔内流动,从而即可使得加热腔的不同位置的导热油温度都保持稳定,由此使得对内罐内的废液加热均匀,使得蒸馏更加充分。同时,由于导热油是在加热腔和热油存储箱之间循环流动的,从而可以使得加热腔内的导热油可以不断变换,从而也就可以防止导热油在加热腔内积存过久而老化积碳的问题,且流动的导热油在更换和维护时只需要对外部的热油储存箱的导热油进行更换操作,而不需要在加热腔内进行操作,从而使得导热油的更换和维护更加方便,对热油储存箱的清洗和发热单元的更换也更加方便。

4、进一步的,在内罐的顶端设有开口,在开口上方的外罐上设有端盖,所述端盖包括第一端盖和第二端盖,所述第一端盖通过固定螺栓固定在外罐上,在第一端盖内设有第二端盖,所述第二端盖位于开口的上方,在第二端盖与开口之间形成蒸汽通道,在第一端盖和第二端盖之间设有冷凝腔;溶液接收装置连接冷凝腔。

5、以上设置,通过设置冷凝腔,当废液受热后水分蒸发向上流动,从而蒸汽即可通过蒸汽通道进入冷凝腔,进而蒸汽经过冷凝腔进入溶液接收装置,从而实现蒸汽的收集。

6、进一步的,所述溶液接收装置包括冷凝组件、溶液回收组件和循环冷却组件;所述冷凝组件包括冷凝水箱和溶液冷凝管道,所述溶液冷凝管道设置在冷凝水箱内,溶液冷凝管道的一端连接冷凝腔,溶液冷凝管道的另一端连接溶液回收组件,在冷凝水箱内设有冷却水,所述循环冷却组件连接冷凝水箱和溶液回收组件;冷凝散热器通过循环冷却管道连接循环冷却组件。

7、以上设置,当冷凝腔的蒸汽进入并在溶液冷凝管道内流动时,蒸汽在冷却水的冷凝作用下实现液化,从而液化后的溶液经过溶液冷凝管道流向溶液回收组件,由此实现蒸汽的冷凝液化。

8、进一步的,所述溶液回收组件包括回收泵、回收箱、回收管道、流量控制器和溶液暂存箱,所述回收泵的一端连接溶液冷凝管道,所述回收泵的另一端连接溶液暂存箱的底端;回收管道的一端连接溶液暂存箱的顶端,回收管道的另一端位于回收箱内,所述回收箱的顶端低于溶液暂存箱的顶端,在回收管道上设有流量控制器;在溶液暂存箱内设有循环冷却组件。

9、以上设置,溶液冷凝管道内的溶液通过回收泵抽入至溶液暂存箱内,当溶液暂存箱的溶液的液位高于回收管道时,溶液即可在液体溢流的作用下流入回收管道,从而经过回收管道流入回收箱内,由此完成溶液的回收,通过在溶液暂存箱内设置循环冷却组件,使得溶液能够继续进行冷却降温,防止溶液因为不断积累从而导致温度不断升高。

10、进一步的,所述循环冷却组件包括冷凝输出管道、冷凝输入管道、冷凝散热器、螺旋冷却管道、第一回流管道、第二回流管道和冷却水槽,所述冷凝输入管道的一端设置在冷凝水箱内,冷凝输入管道的另一端通过冷凝水泵连接冷凝散热器的进水口,冷凝输出管道的一端连接冷凝散热器的出水口,所述螺旋冷却管道设置在溶液暂存箱内,所述冷凝输出管道的另一端延伸至溶液暂存箱内的底端并连接螺旋冷却管道的一端,所述螺旋冷却管道的另一端自溶液暂存箱的底端向上螺旋延伸至溶液暂存箱的顶端设置;所述冷却水槽设置在外罐的顶端,端盖位于冷却水槽内;所述第一回流管道的一端连接螺旋冷却管道的另一端,第一回流管道的另一端延伸至冷却水槽内,所述第二回流管道的一端连通冷却水槽,第二回流管道的另一端连通冷凝水箱。

11、以上设置,位于冷凝水箱内的冷却水经过冷凝输入管道进入冷凝散热器,通过冷凝散热器的作用对冷却水进行冷却降温,防止冷却水的温度升高导致蒸汽无法冷凝,经过冷凝散热器的降温后,冷却水经过冷凝输出管道进入螺旋冷却管道,当冷却水在螺旋冷却管道内流动时即可对溶液暂存箱内的溶液进行降温,冷却水继续经过第一回流管道流入至冷却水槽内,最终经过第二回流管道回流至冷凝水箱内从形成冷却水循环流动回路,由此即可通过冷却水对溶液冷凝管道、溶液暂存箱和端盖均能进行降温,从而实现多方面冷却的作用,防止每个不同部件的温度变高从而影响冷凝工作。

12、进一步的,在外罐的外壁沿着纵向设有与内罐的内部连通的液位显示管,所述液位显示管的顶端和底端均设有液位感应器。

13、以上设置,通过液位感应器,从而可以检测内罐内的废液的液位,防止废液过多导致废液溢出至冷凝腔或废液过少导致导热油对空的内罐加热从而破坏内罐的结构。

14、进一步的,在内罐的底部排渣口,所述排渣口连接废料回收组件,所述废料回收组件包括排渣电磁阀、排渣回收管道和废料回收箱,所述排渣电磁阀的一端通过排渣连接管道与排渣口连接,所述排渣电磁阀的另一端通过排渣回收管道和废料回收箱连接。

15、以上设置,通过设置排渣口,当废液蒸馏完成后,分离出来的废渣即可通过排渣电磁阀排出至废料回收箱,从而实现废渣的回收。

16、进一步的,在内罐的底部设有自内罐的内壁向下倾斜延伸至排渣口的倾斜面。通过设置倾斜面可以方便废渣流入排渣口,方便废渣的回收,从而使得无需人员手工对废渣进行排渣,大大提高安全性,避免人员不小心被未冷却的废渣烫伤。

17、进一步的,在内罐的内部设有搅拌装置,所述搅拌装置包括位于内罐中心的转轴和位于外罐顶端的驱动电机,在转轴的一端设有贴合内罐内部的刮片,转轴的另一端向废液蒸馏罐外延伸并与驱动电机的驱动轴连接。

18、通过设置搅拌装置,可以在废液加热的过程中搅拌,从而使得废液的加热更加均匀充分。

19、进一步的,还包括用于装盛含有废液的废液箱,所述内罐设有与废液箱连通的废液输送通道,输送通道上设有用于将废液抽入至内罐的废液输送泵。当需要对废液进行蒸馏时,通过废液输送泵即可将废液箱的废液抽入至内罐中,结构简单且有效。

- 还没有人留言评论。精彩留言会获得点赞!