一种小水量高含盐量的脱盐系统的制作方法

本技术涉及高含盐量废水处理,尤其是涉及一种小水量高含盐量的脱盐系统。

背景技术:

1、化工、电镀、稀土冶炼等企业在生产过程中会产生大量的废水,这些废水成分复杂,含有各种重金属盐类、苯类、醛类等。由于这些废水含有大量无机盐,因此,高含盐量废水需经处理后才能外排。目前国内外对含盐废水的处理主要有生化法和物化法。生化法通过稀释高含盐量废水,使无机盐浓度得以降低,再进入生化系统进行后续处理;或者是利用耐盐微生物特殊的生理结构和代谢机制,对高含盐量废水进行生化处理。物化法主要有反渗透、离子交换法、电分解法、蒸发法等。但高含盐量废水的水质波动很大,一些原生动物和丝状菌的生长会受到抑制,直接采用生化法或物化法处理高含盐量废水会面临处理设施庞大,投资、运行费用偏高等问题。

技术实现思路

1、针对上述情况,为克服现有技术的缺陷,本实用新型的目的是提供一种小水量高含盐量的脱盐系统,解决了现有废水处理投资、运行费用偏高的技术问题。

2、为实现上述目的,本实用新型提供如下技术方案:

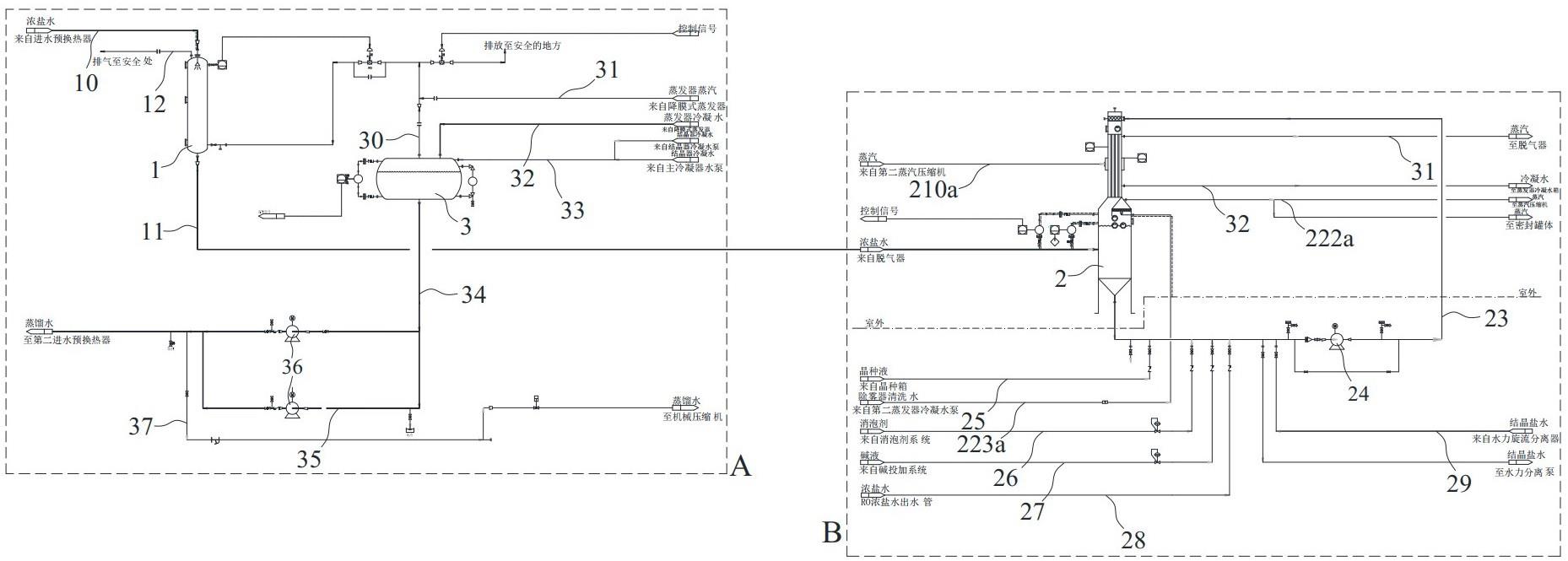

3、一种小水量高含盐量的脱盐系统,包括:脱气器、降膜式蒸发器及蒸发器冷凝水箱;所述脱气器上端连接有接至进水预换热器的盐水进管;所述脱气器下端通过盐水出管与所述降膜式蒸发器相连;所述降膜式蒸发器的蒸汽通过蒸汽管路输送至所述脱气器;所述降膜式蒸发器的冷凝水通过第一冷凝水管输送至所述蒸发器冷凝水箱;所述降膜式蒸发器上设置有循环管道,所述循环管道上安装有循环泵;所述蒸发器冷凝水箱上端设置有第一管路,所述第一管路与所述脱气器相连通,所述蒸汽管路接至第一管路上;所述蒸发器冷凝水箱下端设置有用于输送蒸馏水的第二管路。

4、本实用新型通过产生真空释放水中的游离气体和溶解气体,然后通过自动排气阀排出系统,其中部分溶剂汽化并被移除,从而提高溶液浓度即溶液被浓缩的过程。由于被蒸发的溶液大多是水溶液,蒸发过程成了用水蒸汽作为加热剂去产生水蒸气。与生化法和物化法相比,具有投资成本低、运行成本低等特点。利用降膜式蒸发器进行处理,整个过程不产生废水排放,有利于安全环保生产。通过蒸汽循环利用,实现热量的充分利用,减少热能耗用量降低了成本。

5、可选的,所述脱气器上端设置有排气管。

6、可选的,所述第一管路一端与所述蒸发器冷凝水箱上端相连,另一端分两路,其一路与所述脱气器相连,另一路为排放管路,且该两路支管上分别设置有与控制系统电性连接的控制阀。

7、可选的,所述蒸发器冷凝水箱上连接有用于输送结晶器冷凝水至所述蒸发器冷凝水箱内的第二冷凝水管,所述第二冷凝水管一端与所述蒸发器冷凝水箱连接,另一端分别与结晶器冷凝水泵和主冷凝器水泵连接。

8、可选的,所述第二管路上并联有第三管路,所述第二管路和第三管路上分别设置有蒸发器冷凝水泵。

9、可选的,位于第三管路一侧的所述第二管路上还连接有第四管路,所述第二管路的输出端接至第二进水预换热器,所述第四管路的输出端接至机械压缩机。

10、可选的,所述循环管道上连接有接至晶种箱的第五管路、接至消泡剂系统的第六管路、接至碱投加系统的第七管路、接至ro浓盐水出水管的第八管路、接至水力旋流分离器的第九管路以及将结晶盐水输出至水力分离泵的第十管路。

11、可选的,所述降膜式蒸发器的一侧连接有用于输出蒸汽的蒸汽出管,所述蒸汽出管的输出端分别接至蒸汽压缩机和密封罐体。

12、可选的,所述降膜式蒸发器从上至下包括呈一体化的上筒体、加热筒和下筒体;所述上筒体内部设置有分配器,所述分配器的两端的上筒体上分别设置有与所述分配器相连接的清洗进口和循环入口;所述加热筒上设置有蒸汽进口、第一蒸汽出口及冷凝水出口;所述下筒体内设置有导流装置、除雾器、第二蒸汽出口、清洗水入口、喷洗装置、盐水入口及循环出口;其中,所述循环泵一端与所述循环出口连接,另一端与所述循环入口连接;所述蒸汽管路一端与所述第一蒸汽出口连接,另一端与所述第一管路连接;所述蒸汽进口连接有加热蒸汽进管;所述第一冷凝水管一端与冷凝水出口连接,另一端与蒸发器冷凝水箱连接;所述喷洗装置设置于所述除雾器下方,所述清洗水入口通过清洗管路与第二蒸发器冷凝水泵相连。

13、可选的,所述下筒体从上至下包括上锥形部、竖直部和下锥形部;所述上锥形部从上至下逐渐呈扩张趋势,其顶部与加热筒底部连接,底部与竖直部顶部相连;所述下锥形部从下至上逐渐呈收拢趋势,其顶部与竖直部底部相连,所述循环出口设置于下锥形部底端,所述除雾器设置于上锥形部底端,所述导流装置倾斜设置于所述上锥形部内,所述除雾器、导流装置及下筒体内壁构成一三角空间,该三角空间通过蒸汽出管与蒸汽压缩机和密封罐体相连通。

14、本实用新型有益效果为:

15、1、该系统利用在水中的溶解度与水温和压力有关;在一定温度下,气体在水中的溶解度与压力成正比;在一定压力下,水温降低,气体溶解度增加,水温升高,气体溶解度降低。通过产生真空释放水中的游离气体和溶解气体,然后通过自动排气阀排出系统,其中部分溶剂汽化并被移除,从而提高溶液浓度即溶液被浓缩的过程。由于被蒸发的溶液大多是水溶液,蒸发过程成了用水蒸汽作为加热剂去产生水蒸气。与生化法和物化法相比,具有投资成本低、运行成本低等特点。

16、2、使用时,来自进水预换热器的浓盐水先经脱气器后进入降膜式蒸发器内进行处理,降膜式蒸发器的加热筒产生的冷凝水输至蒸发器冷凝水箱,蒸汽经蒸发器冷凝水箱的第一管路输出至脱气器,流向下筒体内的液体经循环管道再次循环,而蒸汽则上升,经除雾器后排出。即:浓盐水经降膜式蒸发器分离后,结晶盐水通过第十管路输出至水力分离泵进行收集,而母液则通过循环管道重新进入降膜式蒸发器内循环浓缩。利用降膜式蒸发器进行处理,整个过程不产生废水排放,有利于安全环保生产。通过蒸汽循环利用,实现热量的充分利用,减少热能耗用量降低了成本。

17、3、该系统具有自动进料、自动排料的功能,系统简单、易操作,运行成本低、再生能耗低。能提高高含盐浓水的浓缩倍数,并对最终浓盐水蒸发处理,最终实现高含盐浓水的零排放。

18、4、通过连接至冷凝器的清洗管路将清洗水送入喷洗装置以实现对除雾器进行定期喷淋清洗。通过导流装置和除雾器的特殊设置,使得除雾器能更加彻底的被喷洗。

技术特征:

1.一种小水量高含盐量的脱盐系统,其特征在于,包括:

2.根据权利要求1所述的脱盐系统,其特征在于,所述脱气器(1)上端设置有排气管(12)。

3.根据权利要求1所述的脱盐系统,其特征在于,所述第一管路(30)一端与所述蒸发器冷凝水箱(3)上端相连,另一端分两路,其一路与所述脱气器(1)相连,另一路为排放管路。

4.根据权利要求1所述的脱盐系统,其特征在于,所述蒸发器冷凝水箱(3)上连接有用于输送结晶器冷凝水至所述蒸发器冷凝水箱(3)内的第二冷凝水管(33),所述第二冷凝水管(33)一端与所述蒸发器冷凝水箱(3)连接,另一端分别与结晶器冷凝水泵和主冷凝器水泵连接。

5.根据权利要求1所述的脱盐系统,其特征在于,所述第二管路(34)上并联有第三管路(35),所述第二管路(34)和第三管路(35)上分别设置有蒸发器冷凝水泵(36)。

6.根据权利要求1所述的脱盐系统,其特征在于,位于第三管路(35)一侧的所述第二管路(34)上还连接有第四管路(37),所述第二管路(34)的输出端接至第二进水预换热器,所述第四管路(37)的输出端接至机械压缩机。

7.根据权利要求1所述的脱盐系统,其特征在于,所述循环管道(23)上连接有接至晶种箱的第五管路(25)、接至消泡剂系统的第六管路(26)、接至碱投加系统的第七管路(27)、接至ro浓盐水出水管的第八管路(28)、接至水力旋流分离器的第九管路(29)以及将结晶盐水输出至水力分离泵的第十管路。

8.根据权利要求1所述的脱盐系统,其特征在于,所述降膜式蒸发器(2)的一侧连接有用于输出蒸汽的蒸汽出管(222a),所述蒸汽出管(222a)的输出端分别接至蒸汽压缩机和密封罐体。

9.根据权利要求1~8任意一项所述的脱盐系统,其特征在于,所述降膜式蒸发器(2)从上至下包括呈一体化的上筒体(20)、加热筒(21)和下筒体(22);

10.根据权利要求9所述的脱盐系统,其特征在于,所述下筒体(22)从上至下包括上锥形部(22a)、竖直部(22b)和下锥形部(22c);所述上锥形部(22a)从上至下逐渐呈扩张趋势,其顶部与加热筒(21)底部连接,底部与竖直部(22b)顶部相连;所述下锥形部(22c)从下至上逐渐呈收拢趋势,其顶部与竖直部(22b)底部相连,所述循环出口(226)设置于下锥形部(22c)底端,所述除雾器(221)设置于上锥形部(22a)底端,所述导流装置(220)倾斜设置于所述上锥形部(22a)内,所述除雾器(221)、导流装置(220)及下筒体(22)内壁构成一三角空间,该三角空间通过蒸汽出管(222a)与蒸汽压缩机和密封罐体相连通。

技术总结

本技术提供了一种小水量高含盐量的脱盐系统,目的是解决现有废水处理投资、运行费用偏高的技术问题。该系统包括:脱气器、降膜式蒸发器及蒸发器冷凝水箱;脱气器上端连接有接至进水预换热器的盐水进管;脱气器下端通过盐水出管与降膜式蒸发器相连;降膜式蒸发器的蒸汽通过蒸汽管路输送至脱气器;降膜式蒸发器的冷凝水通过第一冷凝水管输送至蒸发器冷凝水箱;降膜式蒸发器上设置有循环管道,循环管道上安装有循环泵;蒸发器冷凝水箱上端设置有第一管路,第一管路与脱气器相连通,蒸汽管路接至第一管路上;蒸发器冷凝水箱下端设置有用于输送蒸馏水的第二管路。本技术投资成本低、运行成本低,整个过程不产生废水排放,有利于安全环保生产。

技术研发人员:李小华,王义青,辛盛洋

受保护的技术使用者:中电智慧环境(四川)有限公司

技术研发日:20230527

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!