一种预拌混凝土全封闭自动供料系统的制作方法

本技术涉及混凝土生产的领域,尤其是涉及一种预拌混凝土全封闭自动供料系统。

背景技术:

1、混凝土指以水泥为主要胶凝材料,与水、砂、石子,必要时掺入化学外加剂和矿物掺合料,按适当比例配合,经过均匀搅拌、密实成型及养护硬化而成的人造石材,它广泛应用于土木工程。

2、相关技术中,授权公告号为cn214609394u的中国专利,公开了一种混凝土自动供料系统,包括供料桶,所述供料桶顶部设有盖体,盖板顶部设有驱动电机,供料桶中竖直设置有驱动杆,驱动杆贯穿盖板与驱动电机的输出端固定,驱动杆的底端固定有水平设置的横板,横板的底壁上固定有刮杆,刮杆竖直设置,刮杆上固定有刮片,刮板沿刮杆的长度方向设置,且刮片的侧壁与供料桶的内壁抵接。

3、使用时,启动驱动电机,驱动电机带动驱动杆转动,驱动杆带动横板运动,横板带动刮杆运动,刮杆带动刮片运动,使得刮片在供料箱的内壁上抵贴滑移,从而实现刮片对供料桶内侧壁上残料的刮除。

4、当刮片在供料箱的内壁上滑移时,刮板与供料箱内壁上的残料抵接,并对残料施加推力,从而将的残料从供料箱的内壁上刮下来,而刮片刮残料的同时,残料也会附着在刮片上,刮片整体不易从供料箱中取出进行清理,从而使得仍有部分残料是位于供料箱中的,长时间后,残料易发生硬化。当新的混凝土倒入供料箱中后,会与供料箱中刮片上已硬化的残料进行混合,影响混凝土的质量,故有待改善。

技术实现思路

1、为了改善用于刮取供料箱内壁残料的刮片上也易附着上残料,且不易清理,影响后续加入到供料箱中混凝土质量的问题,本技术提供一种预拌混凝土全封闭自动供料系统。

2、本技术提供的一种预拌混凝土全封闭自动供料系统采用如下的技术方案:

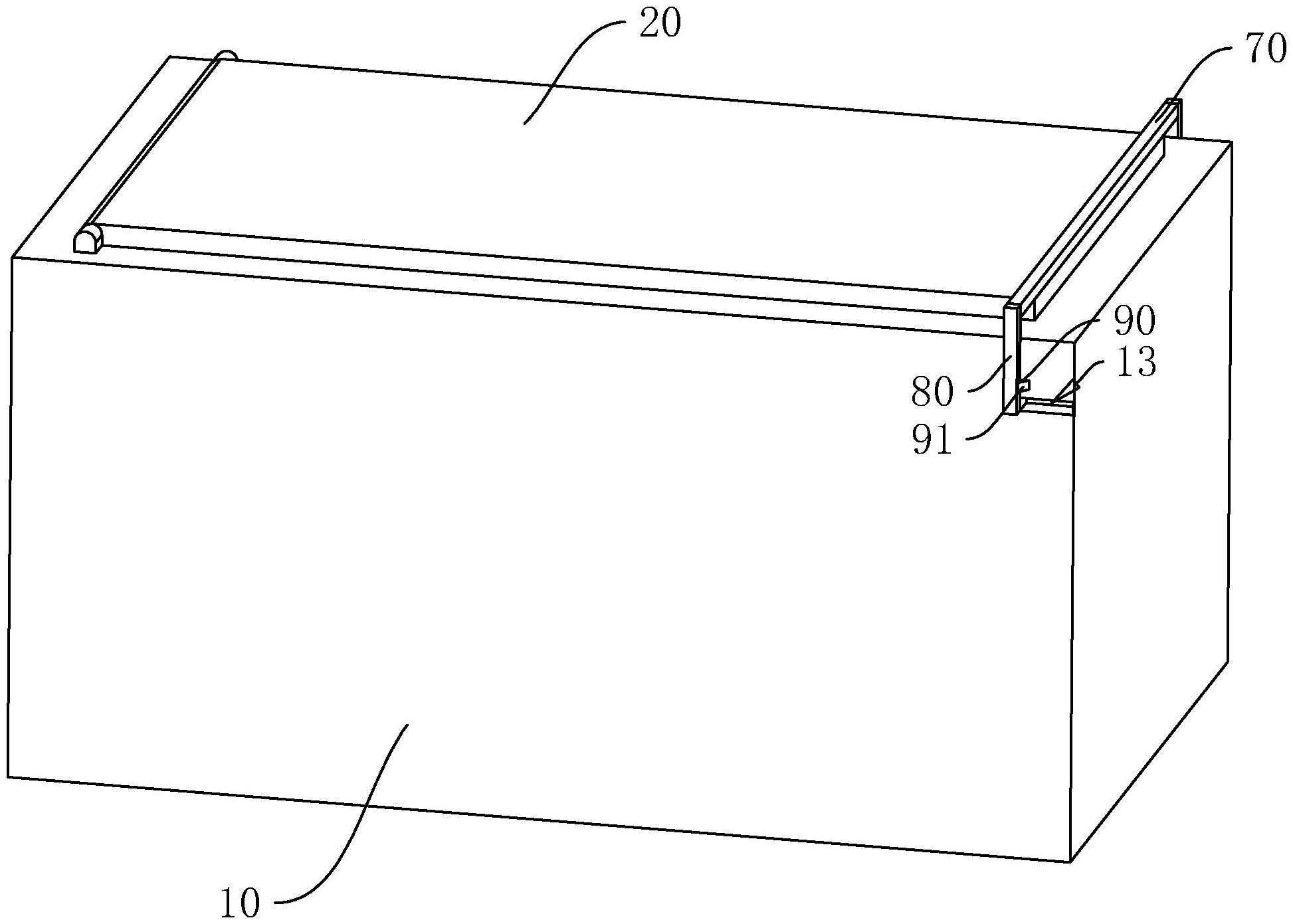

3、一种预拌混凝土全封闭自动供料系统,包括顶部开口的供料箱,所述供料箱的顶壁上铰接有用于封堵供料箱顶部开口的盖板,所述供料箱中水平架设有承接板,所述承接板的周向侧壁与供料箱的内壁贴合,所述供料箱的内壁上沿竖直方向开设有滑槽,所述滑槽的顶端贯穿供料箱的顶壁,所述滑槽中竖直插设有转动杆,所述转动杆转动连接在滑槽的内壁上,所述承接板的侧壁上固定有安装块,所述安装块插设在滑槽中并套设在转动杆上,所述安装块与转动杆螺纹连接,所述转动杆转动驱动安装块在滑槽中上下移动。

4、通过采用上述技术方案,初始状态下,承接板位于供料箱的底部,混凝土倒入供料箱中后,混凝土均位于承接板的上方。使用时,将盖板向远离供料箱的方向转动,使得供料箱的顶部开口为打开状态,接着驱动转动杆转动,因转动杆与安装块螺纹配合,而承接板又与供料箱的内壁贴合,起到限制作用,使得安装块无法随着转动杆的中轴线为轴转动,从而使得安装块最终带着承接板沿转动杆的长度方向往上移动,此过程中,承接板推动供料箱中的混凝土向上移动,实现混凝土从供料箱的顶部开口处出料,同时,承接板的周向侧壁也在供料箱的内壁上滑移,将附着在供料箱内壁上的残料刮取下来,并掉落在承接板上。

5、当承接板移动至与供料箱的顶壁齐平,此时整个供料箱中的混凝土物料均位于承接板上,停止转动杆的转动,承接板位于供料箱的开口处,便于直接对承接板进行清理,使得承接板上无残料后,反转转动杆,使得承接板下移至供料箱的底部,此时整个供料箱中均无残料,从而不会影响后续倒入供料箱中新的混凝土的质量。

6、可选的,所述供料箱的内壁上沿竖直方向开设有导向槽,所述导向槽的顶端贯穿供料箱的顶壁,所述导向槽中竖直插设有导向杆,所述导向杆固定在导向槽的内壁上,所述承接板的侧壁上固定有导向块,所述导向块插设在导向槽中并在导向槽中移动,所述导向块套设在导向杆上。

7、通过采用上述技术方案,当转动杆转动,驱动承接板沿竖直方向移动时,导向块也在导向杆上滑移,导向杆的侧壁与导向块的内壁抵接,起到限制导向的作用,使得承接板始终维持水平状态移动,即承接板和供料箱的内壁之间不易出现间隙,增加了承接板移动的稳定性的同时,也增加了承接板刮取供料箱内壁上残料的精确度。

8、可选的,所述安装块的顶壁上固定有挡板,所述挡板竖直插设在滑槽中并在滑槽中移动,所述挡板位于转动杆靠近供料箱中轴线的一侧,用于封堵滑槽朝向供料箱中轴线的一侧开口,所述导向块的顶壁上固定有封板,所述封板竖直插设在导向槽中并在导向槽中移动,所述封板位于导向杆靠近供料箱中轴线的一侧,用于封堵导向槽朝向供料箱中轴线的一侧开口。

9、通过采用上述技术方案,混凝土倒入供料箱中时,挡板封堵住滑槽,使得混凝土不会进入滑槽中,从而使得混凝土不会卡在转动杆上的螺纹结构中,即转动杆转动驱动安装块沿竖直方向移动不会受限。同样的,封板封堵住导向槽,使得混凝土也不会进入到导向槽中,从而使得导向槽不会堵塞,进而不会影响导向块在导向槽中的移动。

10、而承接板上移时,带动挡板从滑槽的顶端伸出供料箱,也带动封板从导向槽的顶端伸出供料箱,便于与挡板和封板侧壁上粘黏的残料进行清理。

11、可选的,所述承接板的周向侧壁上设有防护垫,所述防护垫远离承接板的一侧与供料箱的内壁抵贴。

12、通过采用上述技术方案,承接板上下移动时,防护垫在供料箱的内壁上滑移,相较于承接板直接在供料箱的内壁上滑移,防护垫起到防护作用,使得承接板的侧壁和供料箱的内壁之间不易磨损,延长了承接板的使用寿命。

13、可选的,所述防护垫靠近承接板的一侧设有插条,所述承接板靠近防护垫的一侧开设有插槽,所述插条插设在插槽中。

14、通过采用上述技术方案,防护垫长期在供料箱的内壁上滑移后,会出现磨损,将旧的防护垫的插条从插槽中抽离出来,再将新的防护垫的插条对准插槽,然后将插条发生形变,便于将插条插入插槽中,插条进入插槽中后,插条恢复形变,从而充满插槽,实现新的防护垫在承接板上的安装,操作便捷。

15、可选的,所述供料箱上设有定位板,所述定位板沿供料箱的宽度方向布设,所述定位板的两端竖直设置有连接板,所述连接板靠近供料箱的一侧固定有连接块,所述供料箱的外侧壁上沿供料箱的长度方向开设有连接槽,所述连接块插设在连接槽中并在连接槽中移动,当所述盖板封堵住供料箱的顶部开口时,所述盖板的一端位于连接槽的两端之间,所述定位板的底壁与盖板的顶壁抵接,用于限制所述盖板转动。

16、通过采用上述技术方案,当盖板呈水平状态封盖住供料箱的顶部开口时,移动定位板,使得连接块在连接槽中移动,连接槽的内壁与连接块的侧壁抵接,对连接块起到限制导向的作用,使得定位板始终维持沿供料箱宽度方向布设的方向移动,当定位板移动至盖板的上方时,定位板的底壁与盖板的顶壁抵接,对盖板起到限制作用,使得盖板无法向上翻转,增加了盖板封堵供料箱顶部开口的稳固性。

17、可选的,所述供料箱的外侧壁上开设有限位孔,所述限位孔位于所述连接槽的两端之间,所述限位孔中插设有限位块,所述限位块在限位孔中移动,所述限位孔中设置有用于将限位块向远离供料箱的方向推进的限位弹簧,当所述盖板封堵住供料箱的顶部开口时,所述限位块限制定位板位于盖板上。

18、通过采用上述技术方案,当盖板封盖住供料箱的顶部开口后,驱动定位板向盖板的方向移动,此过程中,手动按压限位块,使得限位块挤压限位弹簧收纳在限位孔中,从而便于连接板越过限位块并使得定位板移动至盖板的上方,此时限位弹簧恢复形变,将限位块推出限位孔。当定位板向远离盖板的方向移动时,连接板与限位块的侧壁抵接,限位块限制连接板移动,即定位板维持抵接在盖板顶壁上的状态,增加了盖板封堵供料箱顶部开口的稳固性。

19、当需要打开盖板时,手动按压限位块,使其重新收纳至限位孔中,从而使得定位板可以越过限位块复位,即定位板移动出盖板的上方,使得盖板上方无限制,从而使得盖板可以向上翻转,使得供料箱的顶部开口为打开状态

20、可选的,所述限位块远离盖板的一侧设置有导向面,所述导向面远离供料箱的一端向靠近盖板的方向倾斜设置。

21、通过采用上述技术方案,定位板向盖板的方向移动,连接板与导向面抵接,并在导向面上滑移时,导向面起到导向作用,使得限位块挤压限位弹簧收纳至限位孔中,便于连接板越过限位块移动至盖板的上方,无需手动按压,操作便捷。

22、综上所述,本技术包括以下至少一种有益效果:

23、1、转动杆在欢动,驱动承接板上移,此过程中,承接板在供料箱的内壁上抵贴滑移并刮下供料箱内壁上的残料,当承接板移动至与供料箱的顶壁齐平,此时整个供料箱中的混凝土物料均位于承接板上,停止转动杆的转动,承接板位于供料箱的开口处,便于直接对承接板进行清理,使得承接板上无残料后,反转转动杆,使得承接板下移至供料箱的底部,此时整个供料箱中均无残料,从而不会影响后续倒入供料箱中新的混凝土的质量;

24、2、当转动杆转动,驱动承接板沿竖直方向移动时,导向块也在导向杆上滑移,导向杆的侧壁与导向块的内壁抵接,起到限制导向的作用,使得承接板始终维持水平状态移动,即承接板和供料箱的内壁之间不易出现间隙,增加了承接板移动的稳定性的同时,也增加了承接板刮取供料箱内壁上残料的精确度。

- 还没有人留言评论。精彩留言会获得点赞!