一种处理磷酸铁废水的蒸发结晶系统的制作方法

本技术属于蒸发结晶,尤其涉及一种处理磷酸铁废水的蒸发结晶系统。

背景技术:

1、目前市面上的磷酸铁生产工艺主要以磷酸盐溶液为磷源,硫酸亚铁等为铁源来生产磷酸铁,生产过程产生大量的废水,这些废水主要由磷酸铁粗产品洗涤过程中产生,废水中含有硫酸根、磷酸根和铁、镁、锰、钙等金属离子杂质。目前主流的磷酸铁废水处理工艺主要流程是:向磷酸铁生产废水中加入氨水调节ph值,使磷酸铁废水中的铁、镁、锰离子分别形成氢氧化物或磷酸盐沉淀,再经过滤去除沉淀,过滤后的磷酸铁废水转移至膜处理系统,经过一、二、三级反渗透浓缩,浓缩后的磷酸铁废水进入mvr进行蒸发结晶,使得磷酸铁废水中的磷酸根、硫酸根和铵根不断浓缩,浓度高于饱和度的硫酸铵不断析出,再离心固液分离,得到99.5%含量的硫酸铵产品,最后将滤液循环回mvr重新蒸发,待磷酸根浓度升高后排浓,再冷却结晶,分离获得磷酸一铵产品。

2、在中国专利cn218435048u中,介绍了一种低能耗的蒸发结晶装置,但是该专利的技术方案中未能充分回收蒸发冷凝水的热量,且制备磷酸一铵产品需要消耗较多的能源。

3、在中国专利cn109368612b中,介绍了一种使用特定磷酸一铵和硫酸铵含量的磷酸铁废水作为磷源的电池级磷酸铁的方法,但是在蒸发结晶过程中废水不断浓缩,溶液中杂质离子不断富集,得到的产品远高于商品磷酸一铵中所要求的杂质含量。

4、因此在对磷酸铁废水进行零排放处理,尽可能地降低运行费用,实现资源的有效回收利用具备重要意义。

技术实现思路

1、针对上述问题,本实用新型提供一种用于处理磷酸铁废水的蒸发结晶系统,能充分回收蒸发冷凝水的热量,有效降低运行成本,提供纯净的磷源溶液用于磷酸铁的生产,提高企业的经济效益。

2、为实现上述技术目的,达到上述技术效果,本实用新型通过以下技术方案实现:

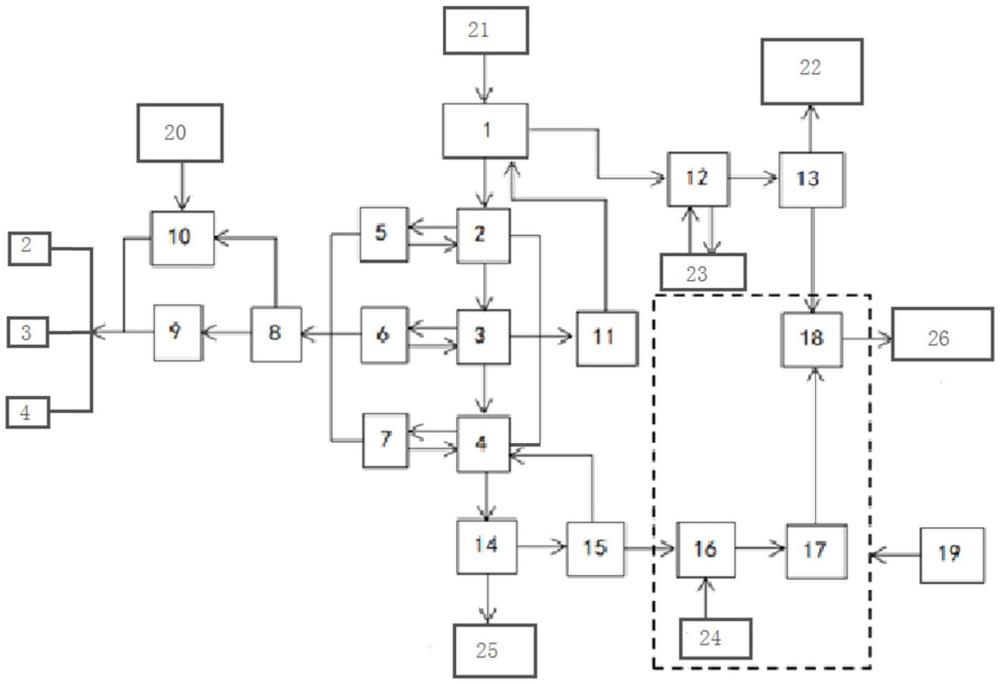

3、一种处理磷酸铁废水的蒸发结晶系统,包括预热器,预热器的进料管连接硫酸铁废水浓缩母液源,预热器的出料管与蒸发浓缩装置的进料管连通,蒸发浓缩装置的出汽管与洗气塔的进汽管连通,洗气塔的出汽管分别与蒸汽压缩机的进汽管和蒸汽喷射器的进汽管连通,所述蒸汽压缩机的出汽管和蒸汽喷射器的出汽管均与蒸发浓缩装置的进汽管连通;

4、所述蒸发浓缩装置的出料管与硫酸铵分盐系统的进料管连通,硫酸铵分盐系统的出液管连通中转罐的进液管,中转罐的出液管连接混盐除杂系统,硫酸铵分盐装置的固体出口输出成品硫酸铵;

5、所述蒸发浓缩装置的出水管与高温冷凝水罐的进水管连通,所述高温冷凝水罐的出水管与预热器的进水管连通;

6、所述预热器的出水管与冷却器进水管连通,冷却器出水管与低温冷凝水罐的进水管连通,低温冷凝水罐的出水管分别连接混盐除杂系统和洗水处理系统。

7、优选的,所述蒸汽喷射器的进汽管连接界外蒸汽,蒸汽喷射器的出汽管上设有切换控制阀。

8、优选的,所述冷却器的进水管与循环冷却水的出水管连通,所述冷却器的出水管与循环冷却水的进水管连通。循环冷却水由厂区内公辅设备循环水站提供。循环水站包括散热装置,由泵驱动。

9、优选的,所述蒸发浓缩装置包括一效蒸发器,一效气液分离器,二效蒸发器,二效气液分离器,三效循环蒸发器和三效循环分离器;所述一效蒸发器的进料管和预热器的出料管连通,一效蒸发器的出料管和二效蒸发器的进料管连通,二效蒸发器的出料管和三效循环蒸发器的进料管连通,三效循环蒸发器的出料管与硫酸铵分盐系统的进料管连通。其中,一效蒸发器和二效蒸发器内为纯液体物料,三效循环蒸发器内需循环蒸发,形成硫酸铵结晶,物料为液体物料和固体物料;一效气液分离器和二效气液分离器和三效循环分离器功能上都是气液分离,无本质区别,但是三效循环分离器需要与三效循环蒸发器共同完成循环蒸发,形成硫酸铵结晶的过程。

10、优选的,所述一效蒸发器,二效蒸发器,三效循环蒸发器均与高温冷凝水罐的进水管连通;所述一效蒸发器汽液出口与一效气液分离器的汽液进口连通,所述一效气液分离器的出液管与一效蒸发器的进液管连通;所述一效气液分离器的出汽管与洗气塔的进汽管连通;

11、所述二效蒸发器汽液出口与二效气液分离器的汽液进口连通,所述二效气液分离器的出液管与二效蒸发器的进液管连通;所述二效气液分离器的出汽管与洗气塔的进汽管连通;

12、所述三效循环蒸发器汽液出口与三效循环分离器的汽液进口连通,所述三效循环分离器的出液管与三效循环蒸发器的进液管连通;所述三效循环分离器的出气管与洗气塔的进汽管连通。

13、优选的,所述硫酸铵分盐系统包括稠厚罐、离心机和自动打包机;所述稠厚罐的进料管与三效循环蒸发器的出料管连通,所述稠厚罐的出料管与离心机的进料口连通,离心机的固体出料口与自动打包机的进料口连通,离心机的液体出料口和中转罐相连,所述自动打包机输出成品硫酸铵;

14、优选的,所述混盐除杂系统包括氨水加药系统,除杂罐,板框压滤机,稀释缓冲罐,所述除杂罐的进料管与中转罐的出料管连通,所述除杂罐的加药管连接氨水加药系统;

15、所述除杂罐的出料管与板框压滤机的进料管连通,所述板框压滤机的固体出口输出固体杂质,板框压滤机的出液管与稀释缓冲罐的进液管连通;

16、稀释缓冲罐的进液管还与低温冷凝水罐的出液管连通,稀释缓冲罐的出液管连接原料车间。

17、优选的,所述预热器的料液进料管管口和出料管管口均设有温度计,预热器的进料管管口和高温冷凝水罐的出水管管口均设有流量计。

18、优选的,所述一效蒸发器、二效蒸发器、三效循环蒸发器均为列管式降膜蒸发器;一效蒸发器和二效蒸发器的换热面积在2000~3000㎡,三效循环蒸发器的换热面积在1000~2000㎡。

19、优选的,所述一效蒸发器、二效蒸发器、三效循环蒸发器的进料管管口均设有料液循环泵、温度计、液位计和压力表。

20、优选的,所述二效蒸发器的料液循环泵入口设有密度计,通过调节料液进入三效蒸发器的速度,控制密度。通过密度计监测二效蒸发器内部的密度值,将密度值控制在1200~1260g/l。

21、优选的,所述中转罐的出料管与三效循环蒸发器的进料管连通,所述中转罐的出料管的管口设有密度计和切换阀门。当密度计检测出料的密度在1300g/l以下时将料液打回三效循环蒸发器;当密度在1300g/l以上时将料液打入混盐除杂系统。

22、与现有技术相比,本实用新型的有益效果为:

23、(1)本实用新型提供了一种处理磷酸铁废水的蒸发结晶系统,采用mvr技术和tvr技术并联的方式,当前端生产线调试运行或部分生产线检修整改,或者限电或者蒸汽价格低时可以开启tvr装置,避免了蒸汽压缩机的低负荷运转和频繁启停,节约了能耗成本。

24、(2)本实用新型通过在多效蒸发结晶的过程中不断地进行气液分离并采用洗气塔洗气,气液分离是为了回收热量,洗气塔洗气的主要目的是提供纯净的蒸汽,保护蒸汽压缩机及管道避免被腐蚀和杂质堵塞;洗气后的蒸汽基本不与料液接触,只提供热量;本实用新型在回收了蒸发浓缩过程中热量的同时,保护了蒸汽压缩机及管道。

25、(3)本实用新型直接使用蒸发冷凝水和料液换热,得到高温蒸发冷凝水送往预热器对原料进行预热,充分回收了热量,降低了能源的消耗。

26、(4)本实用新型在磷酸铵分盐系统后通过中转罐连接混盐除杂系统,在混盐除杂系统中,通过向除杂罐中加入氨水进行沉淀后,利用板框压滤机除去溶液中的硫酸盐沉淀和氢氧化物沉淀,回收磷源,对磷酸铁废水进行零排放处理,实现资源回收利用的同时,降低了运行成本。

- 还没有人留言评论。精彩留言会获得点赞!