一种用于硝酸磷肥生产过程中所产废水的净化处理装置的制作方法

本技术涉及废水处理,具体涉及一种用于硝酸磷肥生产过程中所产废水的净化处理装置。

背景技术:

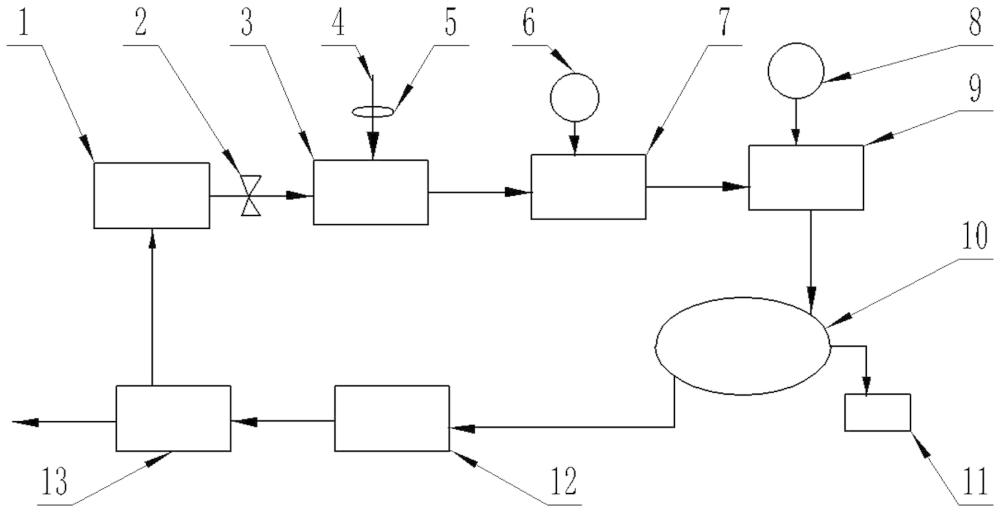

1、硝酸磷肥多以硝酸和磷矿为原料,采用冷冻法除钙的方式生产,硝酸磷肥的生产方式具体为磷矿的硝酸分解、酸不溶物分离、硝酸钙结晶分离、母液氨中和、np料浆的浓缩、造粒、干燥、筛分、包装以及硝酸钙的转化制备硝铵等。具体流程如图1所示。

2、在硝酸磷肥生产过程中,由于生产工艺的特殊性,定期对关键设备硝酸钙(cn过滤)过滤工序的过滤机进行切换清洗,以确保过滤机恢复初期投用性能,切换过程中存在排放物料和清洗物料的排放。

3、该硝酸磷肥工艺采用硝酸分解磷矿,在分解过程中受磷矿中有机质的影响,会释放出含有氮氧化物、氟化物酸性废气,这些气体必须经洗涤塔用水洗涤达标后才能排放,洗涤过程中废气中的氮氧化物、氟化物溶解于洗涤水中,洗涤过程多余饱和洗涤水也需要及时排放。

4、化肥行业生产通常需要定期检修,检修开停车作业过程中也存在物料的排放和储罐的清洗排放。

5、上述排放的物料中主要含有no3--n、ca2+、po43-、f-、水等,由于产生的废水中离子浓度较高,不能排出界区。因此,需要对废水进行净化处理,实现废水循环使用和回收利用。

6、现有的对硝酸磷肥含磷含氟废水的处理过程中,固体沉降槽底部虽有定期排放回收,但槽中的ph控制不稳定,过高或过低,无法改变污泥颗粒的结构,破坏其胶体的稳定性,即使絮凝剂添加后,也无法提高絮凝效果,絮体强度不高,使得废水中的污泥颗粒无法絮凝,悬浮在废水中,仅靠重力自然沉淀,造成固体回收率低,污泥颗粒不能集中排放回收,使得溢流至原清液缓冲槽的处理后废水中的nh4+-n、no3-- n、ca2+、f-、po43-含量仍很高,上层清夜有时浑浊,ss即固体悬浮物浓度,ss高,当被抽至系统泵做密封水时,密封水管道堵塞,物料外溢;抽至洗涤塔做补水时,使塔内填料堵塞,造成洗涤塔洗涤效果差;清液ph低时,会使冲洗的设备和地面表面冒酸雾,影响现场作业环境。

7、而现有的技术方案中,如申请公告号为cn 111302536 a的一种含氟磷废水的处理系统及处理工艺,包括预处理单元、一级处理单元、二级处理单元、排放池和污泥减量化单元,其中一级处理单元包括除氟反应池和絮凝沉淀池,二级处理单元和一级处理单元一样,经过ph调节之后的废水依次进行除氟和絮凝,通过多次絮凝来实现污染物沉淀,絮凝剂为高分子化学剂,成本远高于混凝剂,污水处理成本颇高。

8、如授权公告号为cn 105645626 b的废水处理方法,通过对含铜氟的废水依次进行破络反应、调节ph值、混凝、铜离子沉积、絮凝,沉淀之后使得清液中铜离子、氟离子达到排放标准之后进行排放,对于废水没有得到充分的回收利用,无法做到环境零污染。

9、为了解决以上技术问题,本实用新型提出了一种用于硝酸磷肥生产过程中所产废水的净化处理装置。

技术实现思路

1、本实用新型的目的是克服现有技术的不足,提出一种用于硝酸磷肥生产过程中所产废水的净化处理装置,能够降低净化处理成本,且加强废水的净化处理效果,对废水实现充分的回收利用,实现对环境的零污染。

2、为实现以上目的,本实用新型提出以下技术方案:

3、一种用于硝酸磷肥生产过程中所产废水的净化处理装置,包括污水储槽,流量计、第一反应器、ph计、混凝剂投加装置、第二反应器、絮凝剂投加装置、第三反应器、斜板沉降槽、清水槽、污泥槽、污泥脱水机;

4、所述污水储槽、第一反应器、第二反应器、第三反应器、斜板沉降槽、污泥槽、污泥脱水机,依次通过输送泵连接,污泥脱水机又通过输送泵与污水储槽连接,进而形成闭环的处理体系;

5、所述流量计设在污水储槽和第一反应器之间;

6、所述第一反应器与氨气管线连接,所述ph计设在第一反应器上,能够更好的控制加料的时间和反应的程度,将含磷氟废水的ph调整为中性,污水处理的整体效果取决于氨气加入量和含磷含氟废水的接触时间、搅拌强度等因素,使废水中no3--n、ca2+、po43-、f-处于最佳反应环境;

7、所述混凝剂投加装置与第二反应器连接,向第二反应器内投放混凝剂;第一反应器中的出水流至第二反应器中,混凝剂投加装置向第二反应器内投加适量混凝剂,使沉淀物絮体变大;

8、所述絮凝剂投加装置与第三反应器连接,向第三反应器内投加絮凝剂;第二反应器中的出水流至第三反应器中,絮凝剂投加装置向第三反应器内投放絮凝剂,使之前混凝形成的絮体凝聚并逐渐增大;

9、所述斜板沉降槽带有刮泥机,第三反应器内絮凝后的废水发生反应,废水溢流进入斜板沉降槽进行沉降分离;所述斜板沉降槽上方设有清净水收集管,底部设有排泥口,排泥口处设有排泥输送泵;

10、所述清水槽与斜板沉降槽上方的清净水收集管连接,清水槽通过输出泵与硝酸磷肥装置连接,清水槽用于收集净化后的清净水并通过输出泵输送至硝酸磷肥装置内重复使用;

11、所述污泥槽与斜板沉降槽底部的排泥输送泵联通,用于收集沉降后的污泥,污泥槽通过污泥输送泵与污泥脱水机连接,将沉降后的污泥收集起来通过污泥输送泵泵入污泥脱水机;

12、所述污泥脱水机通过输送泵与生产原料槽连接,污泥脱水机同时通过液相输送泵与污水储槽连接;所述污泥脱水机对污泥进行浓相脱水处理,固相输送至生产原料槽回收利用,液相返回至污水储槽再次进行处理,形成废水循环处理。

13、优选地,所述斜板沉降槽与第三反应器为一体式结构,第三反应器内絮凝后的废水发生反应,废水溢流直接进入斜板沉降槽进行沉降分离,加快效率,优化沉降效果。

14、优选地,所述第二反应器的入口设在其底部,第一反应器内的出水从底部进入第二反应器内,使得废水在第一反应器和第二反应器之间自然流通,反应充分,使得净化效果更佳。

15、优选地,所述第二反应器的出口管高度不低于第一反应器出口管的高度,使得废水在第一反应器和第二反应器之间自然流通,反应充分,使得净化效果更佳。

16、优选地,所述第三反应器的入口设在其底部,第二反应器内的出水从底部进入第三反应器内,使得废水在第二反应器和第三反应器之间自然流通,反应充分,使得净化效果更佳。

17、优选地,所述第三反应器和斜板沉降槽之间设有溢流挡板。

18、优选地,所述溢流挡板的高度不高于第二反应器出口管的高度,使得废水在第三反应器和斜板沉降槽之间自然流通,反应充分,使得净化效果更佳。

19、优选地,所述污水储槽和第一反应器之间的管路上设有调节阀,与流量计共同控制第一反应器内废水的加入量。

20、优选地,所述氨气管线上设有氨气流量计和氨气调节阀,用于控制第一反应器内氨气的加入量。

21、具体来说,污水从污水储槽内泵入第一反应器内,流量计和调节阀控制进入第一反应器的污水量,利用废水中各离子混凝的效果与ph有关的原理,ph值在中性时,可以迅速形成较大的絮体,第一反应器内通入氨气,氨气流量计和氨气调节阀对通氨量进行控制,存在大量的钙离子、磷酸根离子、氟离子等物质的污水输送至第一反应器后,自动通氨中和,将废水达到最佳反应环境;

22、经过ph调节后的污水泵入第二反应器内,混凝剂投加装置向第二反应器内投入适量混凝剂,使得絮体密度变大,大量钙离子、磷酸根离子、氟离子等物质都固化形成絮体;

23、混凝后的污水泵入第三反应器内,絮凝剂投加装置向第三反应器内投入适量絮凝剂,使得之前混凝成的絮体相互凝聚并逐渐增大,提高水中固体的比例;絮凝之后的污水直径进入斜板沉降槽,利用斜板沉降作用,固体颗粒得到沉降分离,上层产生清液,清液收集至清水槽并通过输出泵输送至硝酸磷肥装置内重复使用,斜板沉降槽底部产生的沉淀物主要为磷酸钙和氟磷酸钙污泥,经刮泥机缓慢旋转,污泥从排泥口排出,并收集至污泥槽内,后并进入污泥脱水机;

24、进入污泥脱水机后,利用污泥脱水机对污泥固液分离 ,将污泥中含磷酸钙和氟磷酸钙的固体回收用作生产原料,液相返回至污水储槽继续进行净化处理。

25、在污水处理过程中,第一反应器的ph值需控制为中性,第二反应器中的混凝剂浓度以及第三反应器内的絮凝剂浓度需要根据污水配制。

26、斜板沉降槽内的污泥需要定期排放,防止槽底的污泥量过多,污染清净水。

27、本实用新型有益效果在于:

28、本实用新型通过通氨自动调整ph、加入一定量的混凝剂、絮凝剂,然后快速沉降分离,除液后固相再次脱水处理,进而达到优化后的净化效果。

29、本实用新型通过对污水进行氨中和、混凝、絮凝、沉降、离心分离等缓解,形成了完整合理的污水处理流程,实现了废水清污分流,适用性强,成本偏低,见效快,是一种硝酸磷肥生产过程中产生的含磷、含氟废水净化的优化方法。

30、本实用新型通过将硝酸磷肥生产现场废水通过各楼层地漏收集至污水缓冲槽内,经过氨中和、混凝成团、絮凝加速沉降,进入带刮泥机的沉降槽进行沉降分离,最后进入污泥脱水机,固液分离,实现对污水的闭环处理,污水固液分离后,固相和液相都得到了充分的循环利用和回收利用。

31、采用上述方案,本实用新型能够降低净化处理成本,且加强废水的净化处理效果,对废水实现充分的回收利用,实现对环境的零污染。

- 还没有人留言评论。精彩留言会获得点赞!